提高挠性网状金属基材镀层结合力的工艺研究

肖乐银,秦海青,陈 超,莫培程,潘晓毅,陈家荣

(1.中国有色桂林矿产地质研究院有限公司,广西 桂林 541004;2.中国有色桂林矿产地质研究院有限公司 广西超硬材料重点实验室,广西 桂林 541004;3.中国有色桂林矿产地质研究院有限公司 国家特种矿物材料工程技术研究中心,广西 桂林 541004)

0 引言

电镀既能赋予各种金属或非金属器件美丽的外观和优异的耐腐蚀性能、耐磨损性能,又能使器件表面获得多种特殊的功能,使之成为新型的功能材料,甚至还可作为形成某些金属基复合结构材料的手段[1-3]。

超硬材料电镀工具为复合电镀在耐磨镀层上的重要应用,基体是复合电镀中的阴极,金属镀层能否完整而又均匀地覆盖在基体表面上以及与基体能否结合的牢固,与镀液的种类、基体的材质、几何形状、电镀工艺及后处理工序有着密切的关系。随着对硬脆材料加工质量要求的逐渐提高以及工件形状日趋复杂,目前市场上出现了一种挠性磨具,它有两个显著特点,一是挠度大,二是具有间断工作面。其电镀基材呈网格状,这种电镀磨具在磨削过程中不仅柔软、挠性好,而且自润湿性能好,可以消除发热堵塞现象,在国内外已经广泛用于光学玻璃透镜、宝石、实验样片的研磨抛光工序上[4]。但在磨削过程中,间断工作面(也称磨削小单元)很容易脱落[5],因此对其镀层结合力提出了较高的要求。

1 镀层的形成及结合方式

电镀镍溶液中的金属镍离子在阴极上获得电子被还原为金属原子,并均匀覆盖在基体表面,形成镀层。其过程一般分为三个连续的步骤[6](图1):① 金属镍的水化离子由镀液内部移动到阴极基体界面处,即物质的传递步骤;② 金属镍离子失去水化膜,并在阴极表面获得电子还原成金属原子,形成失水的吸附原子;③ 金属镍原子排列成一定构型的金属晶体,分成核和生长两个过程,即生成新相步骤。

金属基体与预镀层之间的结合形式,主要有三种[7]:① 机械镶嵌作用;② 金属键结合;③ 范德华力结合。

图1 镀层形成过程示意图Fig.1 Schematic descriptionmap of formation process for plating layer

2 实验条件及方法

2.1 镀液的基本组成及工艺条件

本实验采用的两种电镀镍溶液除主盐不同外,其余成分一致,镀液组成如表1所示。其中,pH值为3.5~4.8,温度为30℃~55℃。

表1 镀镍溶液的组成Table 1 The composition of nickel plating solution

2.2 工艺流程

阴极采用经过有序排布绝缘处理的300目不锈钢网,镀点直径为1.0 mm,阳极为99.9%电解镍板,电镀过程中电流密度为1~5 A/dm2,通电时间为3.5 h。

本实验采用的工艺流程:超声波除油→热水洗→有机溶剂除油→热水洗→冷水洗→电化学强浸蚀→冷水冲洗→浸弱酸→水洗→电镀→出槽→干燥→热处理→性能检测。

2.3 测试方法

测量镀层结合力大小的方法有很多,如:划线划格法、弯曲法、拉伸剥离法、锉刀法、热震法、声像法、激光法、超声波法、全息摄影法等,但是定量测量结合力很困难,多数方法是定性测量,作为工艺的比较或者检查产品质量还是可行的[8-9]。本次实验采用锉刀法(定性)和拉伸剥离法(定量),这两种方法来综合评定镀层结合力的好坏。锉刀法测定镀层结合力示意图如图2所示。

图2 锉刀法测定镀层结合力Fig.2 Rasp methodto test the binding force of plating layer

根据GB/T 5270-2005,采取剥离实验法测试镀层结合强度。将镀点用少量焊锡焊于铜片上,放在INSTRON 5569电子万能材料试验机上进行拉伸试验,根据公式(1)计算镀层的结合强度:

P=F/S

(1)

式(1)中,P——镀层的结合强度,N/mm2。

F——镀层与基体剥离所需要的力,N。

S——镀层与基体结合的面积,mm2。

3 实验结果及分析

3.1 镀液种类对镀层结合力的影响

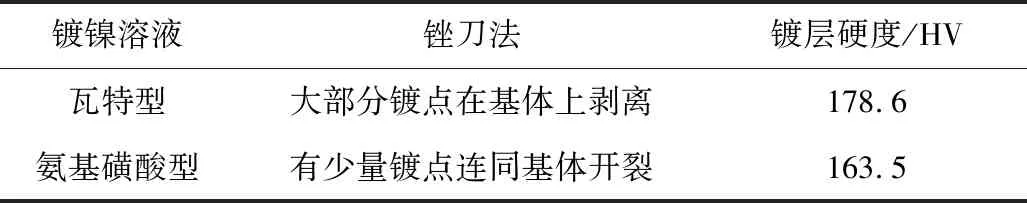

用于超硬材料电镀工具的镀液种类有很多,如:镀镍溶液、镍钴溶液及铁镍锰镀液等。铁镍锰镀液镀层硬度高,与金刚石磨料具有很好的匹配性;而镍钴电镀溶液能有效改善镀层的平整性,但镀层中的钴和锰都不利于柔性基材镀层结合力的改善[10],图3为镀液中硫酸钴含量为10%时镀层表面情况,卸下电镀工件后即有部分镀点脱落,镀层结合力完全满足不了要求。镀镍溶液由于镍的硬度较高,耐磨性好,且是金刚石制造用触媒的主要成分,对金刚石具有一定的亲和力,镀镍溶液类型主要有瓦特型和氨磺酸型等几种,其中,瓦特型镀镍溶液操作简单,镀液易于维护,价格低廉;氨基磺酸盐镀镍溶液具有较高的镀速,沉积速度快,它们对镀层硬度与结合力的影响如表2所示。

图3 镍钴镀液工件表面形貌Fig.3 Surface morphologyof Ni-Co plating solutionworkpiece(a)镀层表面形貌(×100倍);(b)拆卸夹具后工件表面情况

表2 不同镀镍溶液对镀层硬度与结合力的影响Table 2 Effect ofdifferent nickel plating solutions on hardness and binding force of plating layer

通过表2可知,氨基磺酸盐镀镍溶液镀层显微硬度为163.5 HV,略低于瓦特镀液的178.6 HV,韧性更好。采用锉刀法进行破坏试验时,瓦特型镀液电镀层大部分镀点在基体上剥离,而氨基磺酸盐镀镍溶液对镀层结合力的改善要优于瓦特型镀液,这是因为氨基磺酸盐镀液在控制温度和电流密度条件下,能够得到应力较小甚至无应力的镀层[11],而镀层应力大在宏观上表现为易起皮、开裂和延展性差等,因此,保证了镀层和挠性网状金属基材之间有良好的结合力,综合性能优于瓦特型镀液,在后续实验中均采用氨基磺酸盐镀镍溶液。

3.2 镀前处理对镀层结合力的影响

被镀基体表面不清洁或有油污都会降低镀层与基体材料的结合强度,甚至根本沉积不上镀层。因此,镀前必须经过严格除油、除锈,彻底清除吸附在镀件表面的油污。用于前处理的清洗方法有擦洗、浸泡和漂洗等,这些清洗的能力有限,有时无法清洗不锈钢网网格中沾污物,而采用超声波和有机溶剂除油后,不锈钢网表面洁净无污物,水洗后表面水膜不会立即干掉,溶液对其润性好,金属离子易于沉积。

不锈钢由于含镍、铬含量高,其能谱图如图4所示,其表面具有一层隔离效果的氧化膜,主要成分为NiO、CrO、Cr2O3等,这无疑将对镀层的沉积造成妨碍,影响镍镀层与不锈钢基体之间的结合力[12-13]。因此,经过除油之后一般要进行电化学强浸蚀处理,其工艺规范如表3所示。

图4 未镀之前基体材料能谱图Fig.4 Energy spectrum of the matrix material before plating

表3 电化学强浸蚀工艺规范Table 3 The process specification for electrochemicalstrong pickling

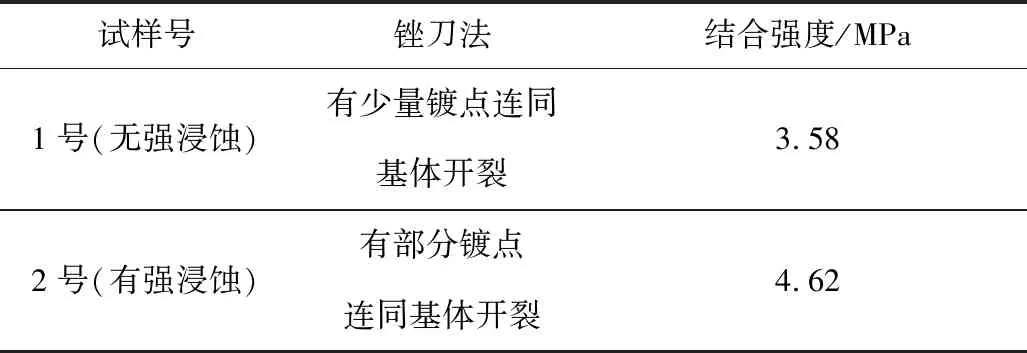

按照上述工艺流程进行电镀实验,对比电化学强浸蚀工序对镀层结合力的影响,其结果如表4所示。由表4可知,通过采用电化学强浸蚀,既加速了不锈钢表面致密氧化膜的化学溶解作用,又发挥了析出氢气对氧化物的还原和机械剥离作用,强化了浸蚀过程,使金属基材在电镀之前露出晶格,电沉积金属镍原子与基材之间形成强烈的金属键结合,镀层与基体之间表现出非常好的结合强度。当采用锉刀法进行破坏性试验时,大部分镀点连同基体开裂,镀点结合强度也由3.58 MPa提高到4.62 MPa。

表4 电化学强浸蚀工序对镀层结合力的影响Table 4 Effect of electrochemicalstrong pickling process on the binding force of plating layer

剥离金属丝表面的镀层后,其表层元素仍为镍(图5),说明彼此之间相互扩散,已融为一体。

图5 剥离镀层后金属丝表面能谱图Fig.5 Energy spectrum of the metal wire surfaceafter stripping coating

3.3 电源波形对镀层结合力的影响

通过测量可知,300目不锈钢网孔径为30 μm,丝径为35 μm,厚度90 μm,难镀系数D可用公式(2)表示:

D=L2/d

(2)

而通孔的欧姆电阻E可用公式(3)表示:

E=JL2/2Kd

(3)

式(2)、(3)中:J为阴极电流密度,L为不锈钢网的厚度,K为电导率,d为网孔的直径。

从(2)、(3)两个公式可以看出[14-15],当网孔较小时,孔内欧姆电阻E增大,难镀系数D也随之增大,阻止镍离子向孔内沉积。

要想在阴极上沉积出金属,阴极极化电位必须达到某一最小值,电镀网状金属时,在网的深凹部位由于电力线的影响,电流分布不均,个别部位的实际电流密度可能低于临界电流密度,因而没有金属的沉积,为了改善镀液的深镀能力,通常采用“冲击电流”的方法[8],用高出正常阴极电流密度的几倍或十几倍的大电流密度冲击,使在短时间内阴极表面的极化增大,在凹洼处或深孔中也能达到金属的析出电位,工件表面很快形成一层薄镀层,再恢复正常电流密度电镀,但冲击电流的时间不能过长,否则电流密度过大会引起烧焦现象的产生。而采用脉冲电源,则有效克服了上述困难,其峰值电流远远大于平均电流,网孔内很容易达到临界电流密度,沉积金属镍,同时,在脉冲电源关断时间期间,网孔内的镍离子浓度由于扩散而得到补充,有效的减弱了浓差极化[16],更利于沉积,深镀能力更好。图6为采用不同的电源波形不锈钢网钢丝的镀层包裹程度。

图6 不同电源对钢丝电镀时包裹情况Fig.6 Wrappingsituation of steel wire during electroplating with different power supplies(a)直流电源;(b)脉冲电源

由图6可知,采用脉冲电源钢丝的镀层包裹度达到70%左右,要明显高于直流电源的50%,从而加强了镀层与基材之间的包裹咬合作用,提高彼此之间的结合强度。

3.4 热处理工艺对镀层结合力的影响

在电镀过程中,阴极析出大量氢气,部分氢原子扩散至镀层内部,当重新以氢气逸出时,导致镀层收缩,产生拉应力。同时,电镀过程的基体会有一定的预加拉应力,从而对电镀层界面附近产生压应力,很容易导致镀层产生裂纹,镀层经打磨—抛光—腐蚀后表面形貌如图7a所示。为改善镀层裂纹倾向,通常采用电镀后热处理工艺,本实验采用450℃下热处理30 min,热处理后镀层形貌如图7b所示,裂纹得到很好的消除,有效防止镀层的剥离,同时,由文献可知高温热处理能够使镀层与基体之间形成了较宽的连续坚固的金属扩散层[17-18]。

图7 热处理前后镀层形貌Fig.7 The coating morphology before and after the heat treatment(a)热处理前;(b)热处理后

采用锉刀法和拉伸剥离法测定镀层结合力,如表5所示,可以发现结合强度由6.92 MPa提高到7.68 MPa,所有镀点的结合强度大于基材本身的强度,完全能够满足使用要求。

表5 热处理对镀层结合力的影响Table 5 Effect of heat treatmenton the binding force of plating layer

4 结论

(1)氨基磺酸盐镀镍溶液电镀层的韧性较好、内应力较小,对镀层结合力的改善要优于瓦特型镀液,更适合挠性网状金属基材电镀。

(2)通过采用电化学强浸蚀镀前处理工艺,电沉积金属镍原子与基材之间部分形成金属键结合,镀点结合强度由3.58 MPa提高到4.62 MPa,有部分镀点能够连同基体同时开裂。

(3)脉冲电源能有效改善镀液的深镀能力,相比直流电源,钢网钢丝的镀层包裹程度达到70%,加强了镀层与基材之间的包裹咬合作用,提高彼此之间的机械结合强度。

(4)在450℃下热处理30 min,能够有效消除镀层内部的应力,结合强度由6.92 MPa提高到7.68 MPa,所有镀点的结合强度大于基材本身的强度,完全能够满足使用要求。