微米级单颗粒铝粉加压着火燃烧特性

秦丁益,杨 越,栗 晶,柳朝晖,秦 钊,仪建华

(1.华中科技大学 煤燃烧国家重点实验室,湖北 武汉 430074;2.西安近代化学研究所,陕西 西安 710065)

引 言

铝粉具有较高的体积和质量能量密度,能在提高固体推进剂比冲的同时增大推进剂的密度,目前被广泛应用于航空航天及固体火箭推进剂等。但铝粉颗粒在推进剂中的燃烧过程复杂且迅速,需要高温高压的极端环境,因此,还原铝粉颗粒高温高压的燃烧环境,并示踪其详细的加压着火燃烧过程,对充分解释铝粉燃烧释能过程具有重要意义。

国内外学者对铝粉颗粒着火燃烧过程的研究方法主要有热分析法[1]、激光点火法[2]、激波管法[3]和平面火焰燃烧法[4]。其中,平面火焰燃烧器和激光点火装置因其高温、高颗粒升温速率且过程易观察等优点,更适合探究金属颗粒的燃烧。Braconnier等[5]采用激光点火研究了粒径30~130μm单颗粒铝液滴在静电悬浮下的燃烧过程,发现0.1~1MPa压强和不同气氛下铝粉的燃烧特性差异较大。Lianbo.Li等[6]采用激光点火对铝镁复合推进剂及材料进行研究,认为随着压强从0.1~1.4MPa和氧气浓度从0~40%的增加,点火延迟时间逐渐缩短,且压强对点火延迟时间的影响小于氧浓度。冯运超等[7]通过平面火焰燃烧器探究了常压下环境温度对40~160μm单颗粒铝粉着火燃烧过程的影响,并收集分析了燃烧产物的组分。通过显微高速摄像直接拍照和激光全息法[8]等可以对颗粒燃烧过程的微观形貌进行观察,但由于铝粉燃烧过程复杂而快速,尤其是小粒径的微米级离散单颗粒,更难以精确捕捉每个过程的动态变化,且高精度的光学测量无论对硬件设施还是对图像处理算法的开发都有很高的要求。

目前,已有的平面火焰燃烧器对单颗粒铝粉的探究多集中于常压环境,多侧重于氧浓度及粒径[7]变化等参数,对于加压状态下的研究多为瞬时激光点火装置下对铝粉堆积颗粒或铝粉药条等材料的燃烧,但颗粒之间的相互干扰会对其着火燃烧特性产生影响,缺乏离散单颗粒加压着火燃烧特性(包括着火延迟及燃烧持续时间等)的定量实验结果。此外,加压密闭环境对光学诊断的准确性及实用性具有更大考验,因此,目前对单颗粒着火燃烧,尤其是加压条件下的单颗粒着火燃烧过程缺乏有效的研究手段,使得对于铝粉的加压着火燃烧特性及反应动力学的认识还存在很多不足,对于燃烧过程中的碰撞、团聚、爆裂等现象仍需要进一步深入研究。

基于此,本研究旨在构建新的可视化加压Hencken平面火焰携带流反应系统,通过显微高速摄像和单反长曝光拍摄相结合,探究加压下微米级离散单颗粒铝粉着火与燃烧的微观过程,同时研究微米级离散单颗粒铝粉的加压着火燃烧特性,从而构建全新的、适用于加压燃烧过程中金属燃料理化特性演变过程检测方法,探明金属燃料释能过程的物理、化学变化过程及相互耦合关系,以期能进一步解析金属燃料详细释能过程。

1 实 验

1.1 实验材料

实验所用的铝粉由上海水田科技有限公司提供,与目前文献[7,9,10]实验采用原料厂家一致。通过真密度检验、扫描电子显微镜(SEM)以及粒度分析等进行铝粉物理特征参数实验分析,其平均密度为2.71g/cm3,比表面积为0.0761m2/g,表面积平均粒径D3,2为78.9μm。

1.2 实验装置与实验条件

为模拟单颗粒铝粉实际燃烧过程中高温、高压、高加热速率的燃烧环境,搭建了基于平面火焰燃烧器的可视化加压携带流反应系统[11],如图1所示。该系统可实现环境温度1200~2400K、加热升温速率105~106K/s、压强0.1~3.5MPa以及不同氧浓度范围的O2/N2与O2/CO2气氛。为实现单颗粒的燃烧方式,加压携带气流从装置下方喷入料仓将铝粉颗粒变为临界流化态,随后将离散颗粒自下而上带入燃烧室,从而实现0.1~2g/h极小给粉量的精确控制;同时配备震动单元,通过震动压电陶瓷高震荡的方式,保证给粉的稳定性。

图1 加压平面火焰可视化实验装置Fig.1 Visualization experimental device of pressurized flat flame

经绝热火焰温度理论[12]计算得到不同工况气氛配比,从上方取样烟道正中插入定制的B型热电偶,取11个高度点进行环境温度测量,得到整个炉膛内的温度沿高度的分布情况,经温度修正后[13],得到测温曲线。

1.3 光学测量系统

自行搭建的光学测量系统采用高速摄像相机(型号Photron MiniAX200)配合长距离微距显微镜头(型号Quester QM1)对颗粒进行连续拍摄,同时配备LED背光光源示踪无自发光的未燃颗粒。配备一台135mm镜头的单反相机(型号尼康D90)通过1s的曝光时间同步捕捉燃烧过程全貌。高速显微测量系统最高可实现1μm/pixel分辨率下6400FPS的全幅拍摄速率,本实验采用曝光时间为0.005ms和0.0625ms,光圈F2.8,分辨率4.35μm/pixel。燃烧特性参数的处理方式主要是基于自行开发的颗粒追踪图像高温计(PTIP)[14],结合颗粒追踪(PTV)算法,实现离散单颗粒的连续追踪:首先对图片进行背景降噪过滤,识别出拍摄到的每一个颗粒,得到其灰度、尺寸及位置等信息;逐一选择每一个颗粒,以此为起点,沿着流向(y方向)和法向(x方向)以其预估速度的最大值结合两帧图像间的时间间隔,画出查问区间,投射到下一帧图像中,框出的颗粒即为该颗粒在下一帧图像中匹配的候选颗粒;逐一选取候选颗粒图像与前一帧原始颗粒图像进行互相关计算,互相关系数最大的粒子即为前一帧颗粒的匹配粒子。除此之外,由于铝粉燃烧过程复杂,且会出现偏焦、重叠、破碎等现象造成统计误差,因此,后续程序为颗粒追踪技术中异常颗粒提取算法,可实现微米级单颗粒铝粉着火燃烧过程的原位多参数准确测量,其中光斑尺寸测量误差≤10.8%,速度测量误差≤3.3%[11]。

1.4 单反相机图像处理

单反相机拍摄的颗粒长曝光图像如图2(a)所示,转为灰度图2(b)后进行边缘检测开区间处理图2(c),随后生成的二值图经过二次膨胀填充复原2(d)便可得到清晰的颗粒燃烧轨迹,假设所得颗粒轨迹即为铝粉着火后的燃烧过程。每个工况采集100~200张长曝光图片,满足统计样本数量。

图2 颗粒轨迹剥离方法Fig.2 Stripping methods of particle trajectories

2 结果与讨论

2.1 实验用铝粉SEM图像及热电偶测温校正结果

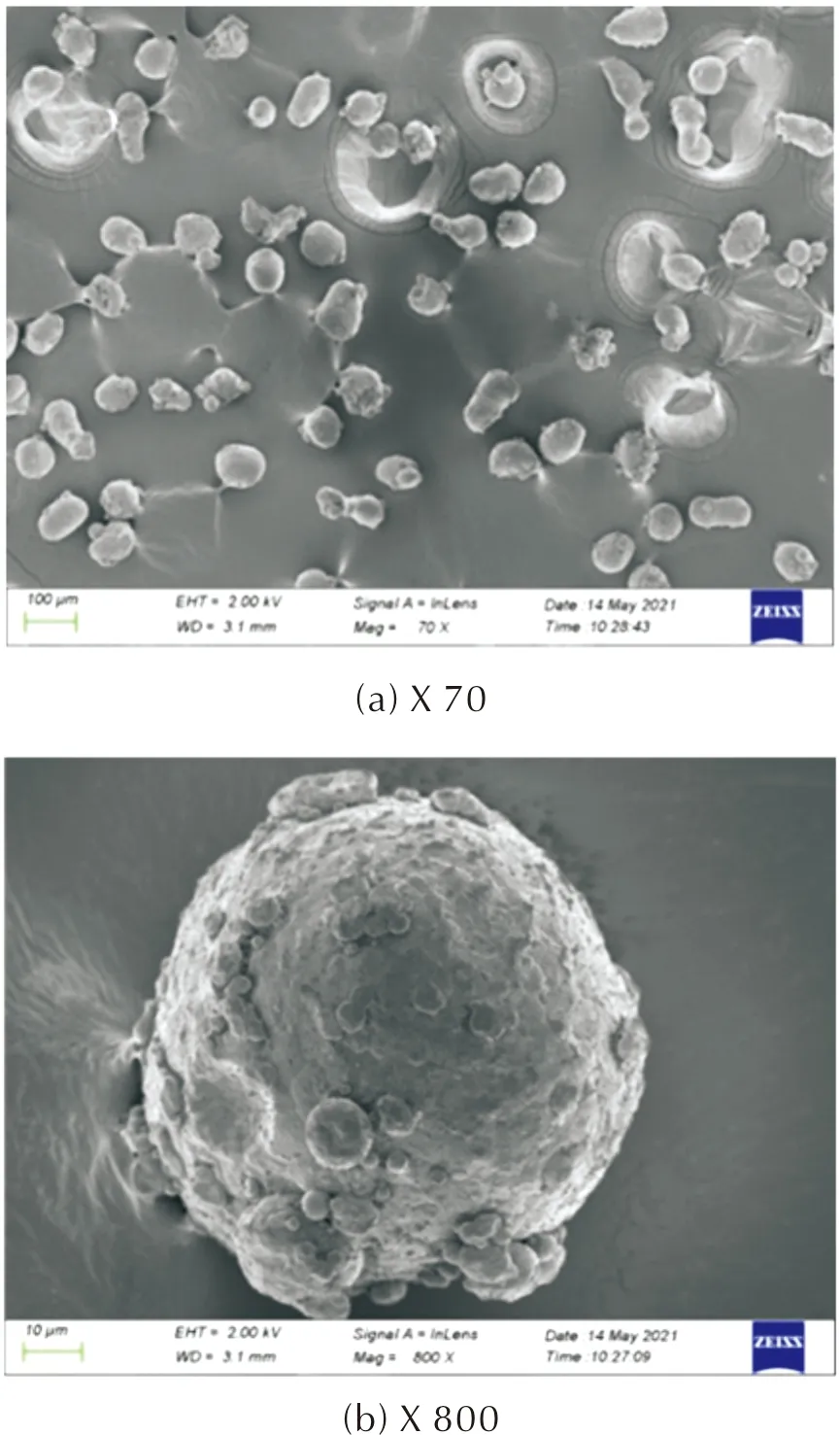

铝粉颗粒扫描电镜图像如图3所示。从图3中可看出,所用铝粉颗粒球形度与分散度较好,没有明显的团聚现象,但由于制备工艺影响,仍包含部分非球形颗粒及表面不光滑现象。

图3 粒径79μm铝粉颗粒的扫描电镜图像Fig.3 SEM of aluminum powder with 79μm particle size

图4为炉膛环境温度曲线,由于给粉管出口处受中心低温携带气流影响较大,因此温度略低,而在9~30mm处大致为铝粉颗粒着火燃烧阶段,此高度范围温度趋于稳定,认为环境温度为该处平均温度。随后通过实测温度对工况进行微调,最终确定不同气体组分的配比及实际温度如表1所示。

图4 气流温度变化曲线Fig.4 The air flow temperature change curve

表1 实验工况设置Table 1 Experimental conditions settings

2.2 铝粉单颗粒着火-燃烧微观过程

综合颗粒位置与颗粒运动速度信息,可以将颗粒所在高度换算成相应的停留时间,将不同高度下典型的颗粒序列组合在一起,可获得铝粉“预加热-着火-燃烧”全过程的显微图像序列。图5所示为0.3MPa、20%氧浓度工况铝粉单颗粒着火燃烧微观过程示意图。

图5 铝粉单颗粒着火-燃烧过程微观形貌变化图Fig.5 Microstructure morphology change diagram of aluminum single particle during ignition-combustion process

由图5可知,No.1~19为预加热熔融态,近似于液滴燃烧。典型颗粒见图6(a),为背光下真彩色微观图像;No.20处状态变化明显,颗粒光斑直径与灰度骤增,产生铝蒸气火焰,着火过程开始,见图6(b);No.20~26过程中铝蒸气火焰直径线性增大,灰度达到最大值;No.27~47气相火焰直径趋于稳定,此过程中氧化铝层破裂,分散在铝蒸气火焰中的液相氧化铝逐渐凝聚,见图6(c);No.48~66,当铝液滴在高温下不断蒸发,和附着在其表面的凝聚的氧化铝氧化帽形成蒸汽压,从而导致高温区的氧化帽破裂,聚集的铝蒸气向外喷射使铝蒸气火焰发生爆裂,光斑尺寸激增,铝核暴露,瞬间发生剧烈反应,蒸汽向外喷射,在重力作用下受到扭矩产生旋转,见图6(d)~(f);No.67~88时,旋转后期铝蒸气火焰逐渐消失,铝核逐渐反应生成氧化铝,燃烧过程趋于平稳,随着温度降低,铝核反应完全后,铝粉颗粒燃烧过程至此燃尽结束。其中,No.71处,当燃烧过程接近结束后,根据颗粒形态及大小不规则地发生第二次爆裂或氧化铝直接喷射后燃尽。结果表明,所有着火的铝粉颗粒均会在燃烧前期,即铝蒸气火焰扩散后,发生爆裂及剧烈喷射,这是由于生成的氧化铝不断增多并聚集,当聚集到氧化铝与铝核接触碰撞时,蒸汽气压达到极限从而爆裂。国防科技大学冯运超等[9]也曾提出过铝粉颗粒的燃烧物理模型,认为在燃烧末期由于着火过程中颗粒表面覆盖了大量氧化物形成氧化层,该氧化层对其内部高温铝液滴的沸腾和蒸发具有束缚作用,在燃烧过程中,当内部的铝液滴挣脱其表面氧化层束缚并打破氧化层的包裹时,会发生微爆现象,本研究也可作为该模型的实验验证。因此,铝粉着火-燃烧过程可分为4个阶段:预加热缓慢氧化阶段、铝蒸气扩散剧烈燃烧阶段、破碎爆裂旋转加速阶段以及燃尽阶段。

图6 铝粉单颗粒着火燃烧微观过程示例图像Fig.6 Example images of microscopic process of ignition and combustion of single aluminum powder

2.3 压强和氧浓度对铝粉单颗粒着火延迟时间的影响

通过对高速相机图片处理,得到0.1、0.3、0.5、0.7MPa下4个压强梯度及20%、30%两个氧浓度(体积分数)下铝粉单颗粒燃烧过程颗粒速度与颗粒光斑直径随时间的变化曲线,如图7所示。

图7 颗粒速度和颗粒光斑直径随时间变化曲线Fig.7 Changing curves of particle velocity and particle spot diameter

为避免热伴流气体速度及颗粒携带流速度对结果产生影响,由图7(a)可知,颗粒位于给粉管出口处的速度约为0.5~0.7m/s,各工况下基本保持一致。在着火瞬间,在气流对燃烧颗粒的曳力作用下,由于表观曳力系数增大,颗粒运动速度和气流速度间的相对滑移变小,从而使得颗粒速度明显增加。

不同氧浓度的各工况下,颗粒光斑直径随压强变化出现明显递进梯度如7(b)所示。20%氧浓度下,随着压强升高,铝粉颗粒着火延迟时间缩短,常压下颗粒着火延迟时间约为21.25ms,而0.7MPa下着火延迟时间缩短至约10.75ms;同样,30%氧浓度工况下,常压下颗粒着火延迟时间约为19.67ms,而0.5MPa下着火延迟时间缩短至约14.86ms,此结果与先前Friedman等[4]的平面火焰燃烧实验及模拟得到规律一致,该团队在0.1及0.3MPa下开展了10~100μm铝粉颗粒燃烧的实验研究,发现铝粉颗粒着火温度近似为氧化层的熔点,且燃烧速率及着火延迟时间随压强升高而缩短,但该实验压强梯度有限且未得到微观层面的进一步分析。此外,Lianbo.Li[5]也提到,随着压强增大,热解气的扩散速度减弱,扩散距离减小。同时,燃烧器近表面区域的氧浓度增加,燃烧反应更加强烈。综合以上结果分析认为,造成该结果的原因大致为:一是随着压强增大,颗粒周围的气体的导热系数增大,加速了周围空气的热传导;二是压强增大后,火焰更加靠近燃烧器表面,增加了火焰下端的热反馈。

图8为0.5MPa相同压强下,不同氧浓度下铝粉颗粒速度和光斑直径与同时段内微观图像对比图。与20%氧浓度相比,30%氧浓度下颗粒速度出现两次速度抬升。该结果表明,第一次速度增加时,颗粒光斑直径未出现明显变化,结合微观图像发现此阶段未燃的铝粉单颗粒从无自发光的状态转变成暗红色熔融状态,当温度积累至一定值后铝粉开始着火,此时铝粉颗粒由固体迅速形成扩散的气相火焰,光斑直径线性增大,颗粒运动速度也出现激增,直至颗粒剧烈燃烧。王架皓等[15]曾通过热重对铝粉燃烧前期进行分析发现,微米级铝粉颗粒着火前经历一段熔融状态的缓慢氧化过程,此过程可近似为液滴燃烧过程,铝粉吸热升温融化成小液滴,引起表面氧化铝层破裂,随后铝核蒸发后与燃烧气进行反应形成铝蒸气开始着火阶段。因此认为高氧浓度下的两次速度增大对整体试验结果无较大影响,该状态下颗粒仍是未着火状态,光斑直径不会骤增。

图8 0.5MPa下20%和30%氧浓度工况铝粉燃烧阶段划分Fig.8 The combustion stages division of Al powder with 20% and 30% oxygen concentration at 0.5MPa

2.4 铝粉单颗粒燃烧持续时间计算

由于铝粉着火过程极其复杂,颗粒着火点位置受颗粒直径及形态等变化影响较大,较难用短曝光的高速摄像捕捉出清晰的燃烧持续时间,因此,采用单反相机的长曝光拍摄进行辅助验证测量。Yong Tang等[10]在常压下对45μm和125μm单颗粒铝粉进行研究,验证了高速摄像和单反相机长曝光图片处理的可行性。图9为不同压强及氧浓度下铝粉燃烧过程长曝光图像,统计结果如图10所示。

图9 长曝光处理后铝粉颗粒燃烧运动轨迹Fig.9 Combustion trajectory of aluminum powder particles after long exposure treatment

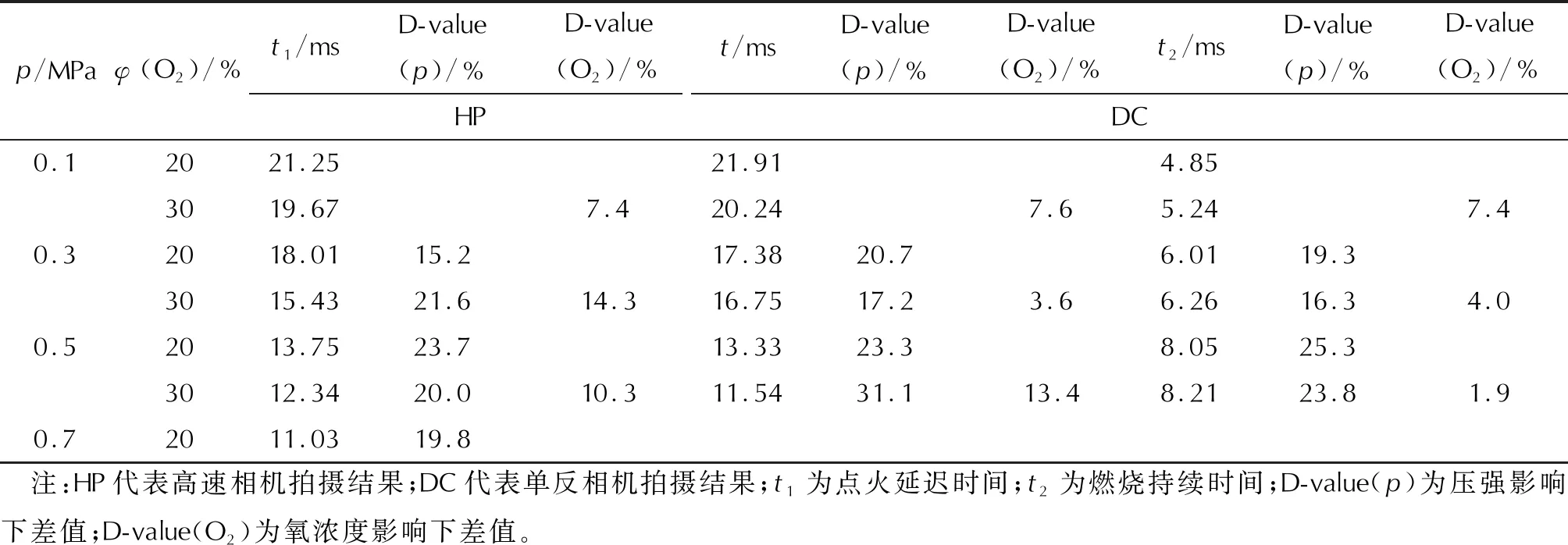

由图10可知,在0.1MPa至0.5MPa及20%~30%氧浓度下,铝粉颗粒的着火延迟时间分别为21.91、20.24、17.38、16.75、13.33和11.54ms,燃烧持续时间分别为4.85、5.24、6.01、6.26、8.05和8.21ms。表2为着火延迟时间及燃烧持续时间结果与图7所示结果的对比,蓝色背景表示压强影响下差值比,橙色背景表示氧浓度影响下的差值比,结果表明,压强升高对着火延迟时间及燃烧持续时间的影响比氧浓度的影响作用更大。

图10 铝粉颗粒着火延迟时间及燃烧持续时间统计结果Fig.10 Statistical results of ignition delay time and combustion duration of aluminum particles

表2 着火延迟时间及燃烧持续时间结果汇总Table 2 Summary of the ignition delay time and the durationresults

由表2可见,随着压强和氧浓度的升高,铝粉颗粒的着火延迟时间均缩短,而燃烧持续时间均增大。铝粉颗粒剧烈燃烧时期,液相氧化铝液滴随温度升高不断蒸发,蒸气压也随之升高,当环境压强升高后,附着在铝核表面的氧化帽需要更大的压强进行破裂喷射,因此导致燃烧持续时间短暂延长[12]。邓哲[16]、Prentice[17]和Yunan.Zhou[18]等通过实验均得到了氧浓度对铝粉燃烧性能的影响,同样证明,氧浓度越高,铝粉的着火延迟时间缩短。由于燃烧过程由Al和O的扩散控制,O在高氧气氛中扩散较快,因此,随着氧浓度的增加,着火温度降低,更有利于铝粉颗粒的着火。同时,环境氧含量相同时增加压强实际增加了氧浓度,燃烧时反应更剧烈,致火焰温度升高,所以环境压强与环境氧含量之间的关系呈正相关[19]。此外,环境中氧含量的增加使得铝颗粒周围气相燃烧火焰燃烧温度升高,蒸汽层破裂需要更多的化学反应能量,因此造成了燃烧持续时间的延长。

3 结 论

(1)基于平面火焰燃烧器的可视化加压携带流反应系统,开发了一套离散单颗粒铝粉的图像处理方法,实验发现铝粉颗粒着火-燃烧过程可分为4个阶段:预加热缓慢氧化阶段、铝蒸气扩散剧烈燃烧阶段、破碎爆裂旋转加速阶段以及燃尽阶段。

(2)高温高加热速率下,微米级离散铝粉着火燃烧存在二次爆裂行为:随着铝液滴在高温下不断蒸发和覆盖在表面的氧化帽形成逐渐升高的蒸汽压,从而导致高温区的氧化帽破裂,聚集的铝蒸气向外喷射发生第一次爆燃,该爆裂导致了铝粉颗粒的旋转燃烧;燃烧后期,表面的氧化铝逐渐燃尽后,包覆的铝核暴露升温产生第二次爆裂,该爆裂则促进了铝粉颗粒迅速燃尽。

(3)压强和氧浓度升高,使得燃烧器近表面区域的氧浓度增加,燃烧反应更加强烈,燃烧温度随之升高,对颗粒旋转速度进行促进,因此压强和氧浓度增大缩短了铝粉颗粒的着火延迟时间,且受压强的影响更明显。

(4)压强的升高抑制了氧化帽的爆裂喷射,氧浓度的增大使得氧化层厚度加厚,均延长了铝粉燃烧阶段的时间,因此铝粉颗粒的燃烧持续时间随压强和氧浓度的增大而增大,且同样受压强的影响更明显。但从燃烧总时间看来,压强和氧浓度的升高加快了整个铝粉颗粒的燃烧进程,提高了燃烧效率。