硼基复合金属燃料单颗粒点火与燃烧特性

于润田,马曼曼,张 睿,秦 钊,刘 冬

(1.南京理工大学 能源与动力工程学院&先进燃烧实验室,江苏 南京 210094;2.西安近代化学研究所 燃烧与爆炸技术重点实验室,陕西 西安 710065)

引 言

目前固体推进剂燃料和炸药燃料正朝着高能量密度方向发展,添加高能金属颗粒或者直接采用高能金属颗粒作为燃料是重点发展方向。硼具有极高的质量热值和体积热值,但是在实际的应用中,由于硼自身的高熔点和高沸点,导致其点火性能差[1],燃烧效率低[2-3],此外,硼表面存在的天然氧化物表层(B2O3)也是抑制硼氧化燃烧的主要因素,导致其点火延迟增加,体积燃烧速率降低[4-6]。

为了提高硼粉的燃烧效率,国内外探索了多种技术途径。铝、铁的存在会使得表面反应的放热增加,提高温度,促进硼的点燃。同时由于具有较高燃烧热和快速的能量释放速率,理论燃烧热利用率高,可引入铝和铁来提高硼的燃烧效率和实际燃烧热值。碳纳米管和石墨烯的着火温度较低,并且两者的导热系数高,单位时间内的温升高,从而促进硼的点火和燃烧。同时,碳纳米管和石墨烯燃烧产生的二氧化碳可以在穿过颗粒表面氧化层时,破除氧化膜,有利于颗粒表面与氧气的接触,促进燃烧。针对硼点火困难和燃烧性能差的问题,将硼分别和铝、铁、碳纳米管、石墨烯这些点火和燃烧性能较优的燃料掺混制成复合金属燃料,从而得到兼具较好点火性能和较高能量密度的固体燃料,这对进一步发展冲压发动机具有重要意义。Chintersingh等[7]以机械球磨的方式制备了质量分数5%铁的硼铁复合材料。结果表明,铁的加入导致复合粒子的燃烧时间缩短。Karmakar等[8]以同样方式制备了含有质量分数20%铈的硼铈复合材料。实验结果表明,铈的加入最高可使硼的点火延迟降低6倍。Xi等[9]研究了金属氢化物(Ca、Li、Ti和Zr)对99%硼粒子在CO2激光中点火和燃烧的影响。结果表明,氢化锂的质量比为10∶1时,有利于硼的燃烧,降低了硼的点火延迟。Trunov等[10]在硼粉中添加了适量的钛粉,研究发现B-Ti混合物具有非常高的燃烧速度,反应生成TiB2,并释放大量的热。Guo等[11]研究发现MgB2和MgB4的初始燃烧阶段以镁的燃烧为主,随着燃烧的进行,硼逐渐成为主导未燃烧材料的主要燃料,并且环境温度和氧气摩尔分数都影响非晶态硼团聚颗粒的燃烧时间。Zhou等[12]研究发现在硼表面涂覆碳化物层不利于样品的快速点火和热释放。

目前,研究硼及其复合材料含能颗粒的着火与燃烧性能的主要方法有激波管法[13]、高压燃烧器法[14]、热重分析法[15]、激光点火法[16]及平面火焰燃烧器法[17]等,燃烧特性可通过有限体积内压力信号变化、热辐射信号变化及特征发射光谱的强弱进行表征。总的来说,热重分析并不能真实模拟实际燃烧过程,激波管、高压燃烧器对设备要求比较高,而激光点火则主要研究点火过程而不能对高温环境中的燃烧、燃尽程度进行研究。平焰燃烧器的制作相对简单,但是颗粒粒径的不同对于实验结果的影响较大。因此,本研究采用单颗粒燃烧系统,对制备的硼基复合金属颗粒,如硼、硼铝、硼铁、硼碳纳米管和硼石墨烯复合单颗粒的动态点火与燃烧特性进行了研究,分析讨论了掺混燃料和掺混比例对硼基复合单颗粒点火与燃烧的影响。为提高硼的点火和燃烧效率提供一种新的思路,对硼基复合颗粒的点火燃烧机理和提高硼颗粒燃烧特性具有一定的参考意义,可进一步推动硼基掺混燃料在单颗粒点火中的应用及发展。

1 实 验

1.1 硼基复合金属燃料颗粒的制备

实验采用的纳米硼(粒径30nm,深棕色粉末)、纳米铝(粒径30nm,银灰色粉末)、纳米铁(粒径30nm,黑色粉末)、碳纳米管(粒径30nm,长度5~8μm,黑色粉末)、石墨烯(粒径30nm,8~10层,黑色蓬松粉末),均从上海超威纳米有限公司获得,实验前为防止氧化,所有样品均储存在充满氩气的手套箱中。

实验时,将纳米硼(B)和纳米铝(Al)、纳米铁(Fe)、碳纳米管(CNTs)和石墨烯(GR)按照质量比分别为2∶1和4∶1混合均匀后,分散于无水乙醇中并搅拌30min使其混合均匀,超声振荡2h后,置于80℃的干燥箱中干燥2h,并将所得样品筛至0.1~0.2mm获得(B/M)R复合燃料,其中M代表不同的掺混燃料,R代表硼/掺混材料的掺混质量比例。为保证实验的准确性,分别将原始硼、铝、铁、碳纳米管和石墨烯进行相同操作。

1.2 单颗粒燃烧实验

1.2.1 单颗粒燃烧装置

实验采用的单颗粒燃烧实验装置主要由3部分组成,分别是立式管式炉、供气装置以及数据采集装置。

实验装置图如图1所示。其中立式管式炉(BEQ-BTF-1200C-VT-50-W,安徽贝意克设备技术有限公司)装配有一根内径为50mm、长为800mm的石英玻璃管,玻璃管内安装有蜂窝状稳流器,使得气体能够平稳进入炉内。该立式管式炉还装配了一个可上下移动的观察窗,可以根据颗粒的燃烧情况,自行调整合适的观察窗位置。实验时,将管式炉温度设定为1000℃。供气系统主要通过质量流量计来控制氮气和氧气来模拟空气气氛,其中氮气流量为0.79L/min,氧气流量为0.21L/min。数据采集系统主要由高速摄像机(MIKROTRON Eosens mini 1 champion)、光纤光谱仪(Ocean Optics USB 2000+)和电脑组成。

图1 单颗粒燃烧实验装置Fig.1 System diagram of single particle combustion experiment

单颗粒燃烧研究过程中立式管式炉的温度设定为1000℃,经K型热电偶测量,石英玻璃管的入口处的温度为450℃左右,观察窗顶部的温度约为830℃。

对0.1~0.2mm的硼及硼基复合燃料单颗粒的燃烧过程进行分析研究。硼铝、硼碳纳米管和硼石墨烯复合单颗粒均可以在观察窗位置观测到整个燃烧过程,而两种掺混比例的硼铁复合单颗粒在进入观察窗可观测位置之前就己经被点燃,无法记录整个燃烧过程。

1.2.2 实验方法

实验时,采用高速摄像机记录硼及硼基复合金属燃料单颗粒的点火和燃烧过程,此时设定的高速摄像机的帧率为1000fps,曝光时间为500μs。

由于单颗粒燃烧过程中硼及硼基金属单颗粒的点火和燃烧时动态的、接触式测温方法大多不适用,因此本研究采用双色法测量硼及硼基复合金属颗粒的燃烧温度。本组使用的程序对传统双色法进行了改进,将温度目标范围划分不同温度区间的标定,从而分别对不同温度区间使用黑体炉进行标定,并引入迭代算法,从而提高计算的准确性[18]。利用该双色法和一个标定过的B型热电偶对乙烯火焰温度进行测量,测量结果绝对误差在100K以内,因此该双色法可以满足实验要求。测温时所使用高速相机帧率为1000fps,曝光时间为30us。同时,为了防止过曝,在高速相机前增加透射率为25%的中性滤波片。为了保证实验的重复性和准确性,每种工况下重复实验5次。

1.3 性能测试

采用热重分析法(TGA)对制备的硼及硼基复合金属燃料单颗粒样品进行着火温度的预实验;采用扫描电镜分析(SEM)和能谱分析(EDS)对硼及硼基复合金属燃料单颗粒燃烧前后的微观形貌及元素进行分析;采用元素(Mapping)分析对硼及硼基复合金属燃料单颗粒燃烧后的元素分布进行了测试。

2 结果与讨论

2.1 硼及硼基复合金属材料的燃烧过程

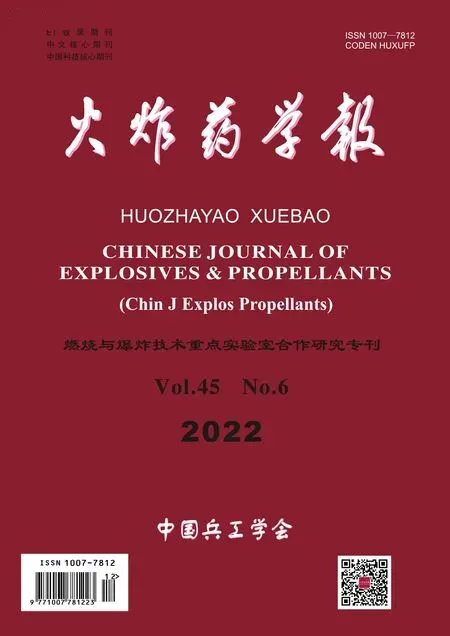

预处理后铁在空气气氛下的热重分析曲线如图2所示。由图2可以看出,铁的着火温度为224.4℃,所以硼铁复合颗粒在石英玻璃管入口处被迅速加热,温度快速上升至铁的着火点,铁开始燃烧,释放的热量进一步促进了硼的燃烧。因此硼铁复合颗粒在进入观察窗口就被点燃。本研究后续对硼基复合单颗粒的点火延迟时间、点火时间和燃烧时间的讨论中,不再对硼铁复合金属单颗粒进行说明。

图2 预处理后铁的TG-DTG曲线Fig.2 TG-DTG curves of iron after pretreatment

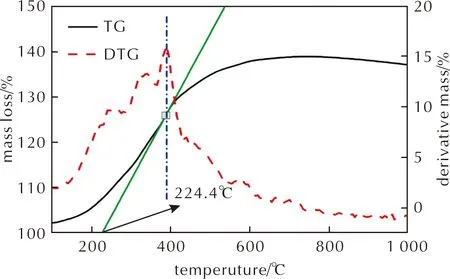

单颗粒硼的典型燃烧过程如图3所示。从图3中可以看出,单颗粒的燃烧过程主要分为两个阶段:0~18ms为点火阶段,颗粒进入管式炉后吸收热量达到着火温度被点燃,这一阶段硼颗粒燃烧火焰为暗黄色,并随着时间的推移火焰逐渐变亮变大。点火阶段由于硼颗粒表面包裹着一层氧化膜,燃烧火焰亮度相对较暗。18ms后为燃烧阶段,这一阶段硼颗粒剧烈燃烧并散发出明亮的白色火焰,火焰持续一段时间后开始变小变暗,直至熄灭。燃烧过程中,在36ms时,可以观察到火焰周围散发绿光,推测该阶段硼燃烧生成了中间产物BO2。与文献[19]中不同的是,纯硼颗粒燃烧并未出现第一阶段的熄灭过程,这与实验条件如颗粒大小、环境温度、氧气浓度等因素有关,颗粒越小出现熄灭的可能性就越小[20]。

图3 单颗粒硼的典型燃烧过程Fig.3 Combustion process images of boron particle

(B/Al)2单颗粒的燃烧过程如图4所示。由图4可知,(B/Al)2单颗粒的点火阶段只有4ms,较单颗粒硼的点火时间短得多,铝的添加减少了单颗粒硼的点火时间。这是因为铝的着火温度低,在硼铝复合燃料单颗粒进入管式炉后,颗粒迅速被加热至铝的着火点,铝燃烧释放的热量又为硼的燃烧提供了额外的热量,导致硼铝复合单颗粒的点火时间被缩短。(B/CNT)2和(B/GR)2典型燃烧过程如图5所示,碳纳米管和石墨烯的着火温度也比较低,并且两者的导热系数高,单位时间内的温升高,减少了硼碳纳米管单颗粒和硼石墨烯单颗粒的点火时间。硼碳纳米管复合单颗粒和硼石墨烯复合单颗粒也表现出相似的燃烧过程。

图4 (B/Al)2单颗粒的燃烧过程Fig.4 Combustion process images of boron-aluminum composite metal fuel

图5 (B/CNT)2和(B/GR)2单颗粒的燃烧过程Fig.5 Combustion process images of boron-carbon nanotubes and boron-graphene composite metal fuel

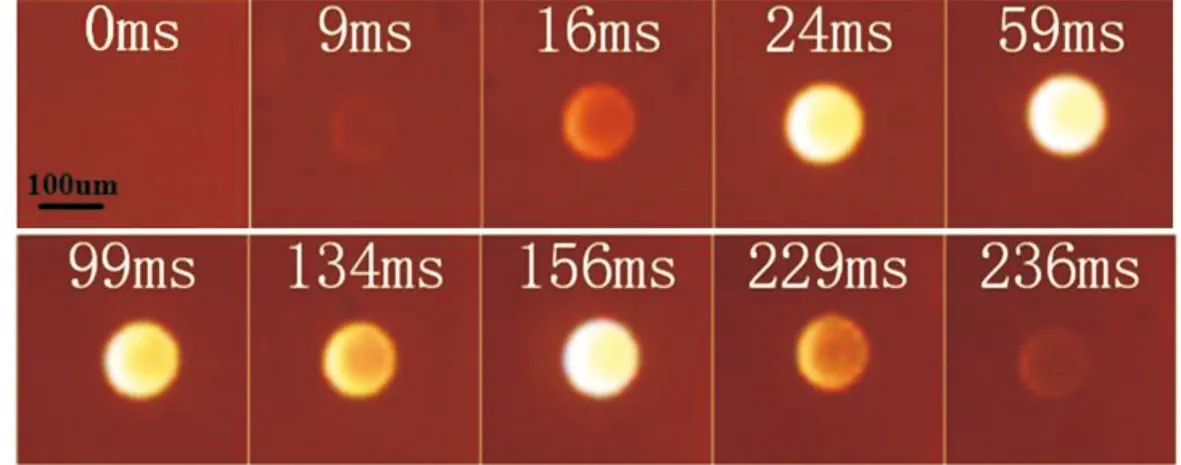

部分硼及硼基复合单颗粒在燃烧阶段中会出现火焰明显变暗再变亮的现象,如图6所示,134ms时,火焰开始变暗,而在156ms时,火焰又开始变亮。这是因为在燃烧过程中生成的液态氧化物包裹在颗粒表面,阻碍了硼和氧气的接触,抑制了内部硼的进一步反应,火焰变暗,而温度的升高又会导致液态氧化层破裂,硼继续与氧反应,火焰开始变亮。

图6 硼及硼基复合单颗粒燃烧过程Fig.6 Combustion process images of boron-based composite metal fuel

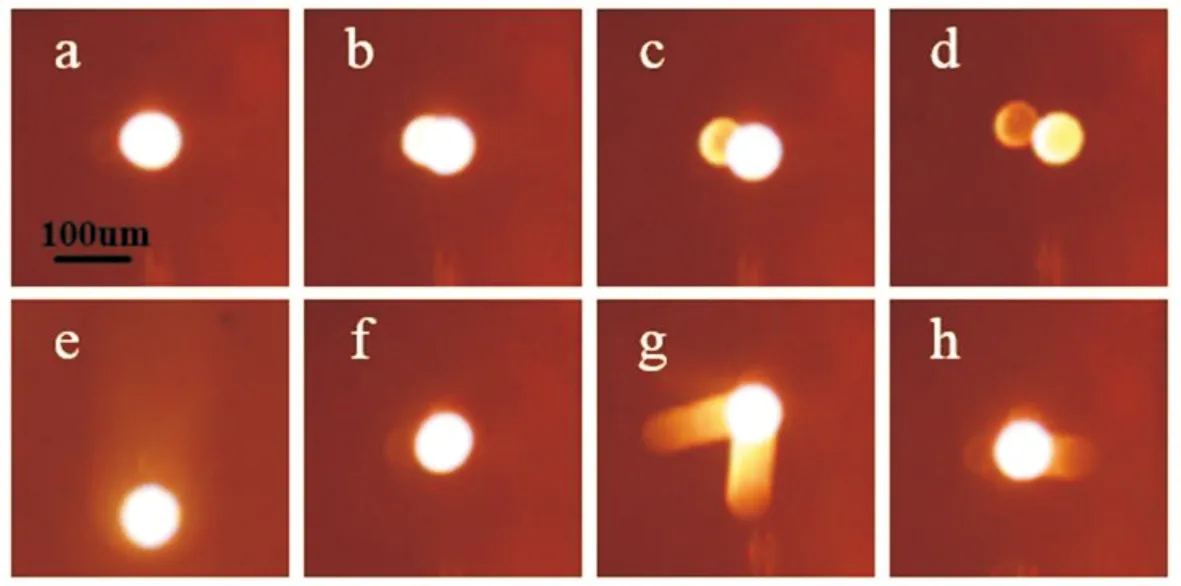

部分硼及硼基复合单颗粒在燃烧过程中存在着明显的尾迹现象和分散现象,如图7所示。图7(a)~(d)为燃烧过程中硼颗粒的分散过程,是由于样品制备过程并未进行压制,部分团聚的颗粒燃烧过程中受热逐渐分散,分散现象发生在单颗粒燃烧的后期。由图7(e)可以发现,燃烧过程中硼颗粒周围包裹着一层白烟,且形成尾迹,本研究将其记为尾迹现象。其产生的原因是动态的硼颗粒燃烧过程产生的氧化物围绕在硼颗粒周围,并随硼颗粒一起移动,尾迹现象一般发生在燃烧阶段初期。此外,由图7(f)~(h)可知,在硼铝复合单颗粒剧烈燃烧阶段中部分颗粒还出现了爆开的现象,这与单颗粒铝的燃烧现象类似。推测产生该现象的原因是硼铝复合单颗粒在燃烧过程中,单颗粒铝燃烧剧烈,由于分散现象,部分纳米铝颗粒脱离并发生剧烈燃烧。

图7 硼基复合单颗粒的燃烧现象:(a)~(d)为分散现象;(e)为尾迹现象;(f)~(h)为颗粒爆开现象Fig.7 Combustion images of boron-based composite metal fuel: (a)—(d)Dispersion phenomenon; (e)Wake phenomenon;(f)—(h)Particle explosion phenomenon

2.2 点火延迟时间和燃烧时间

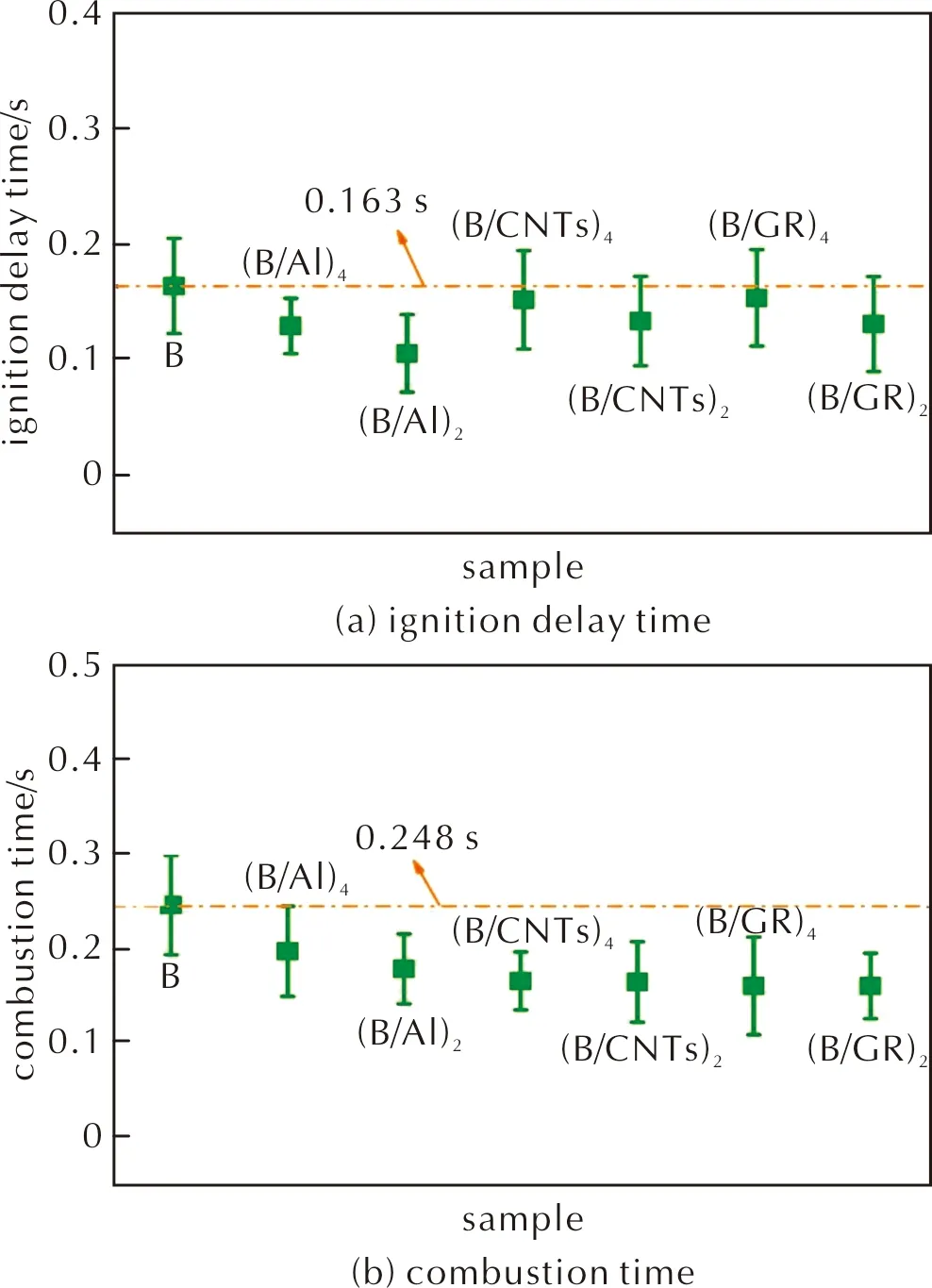

实验开始前,将观察窗移动至可观测的最顶部。在本实验中,点火延迟时间定义为单颗粒进入可观测的位置到点燃所需的时间。燃烧时间定义为单颗粒开始燃烧到燃尽的所需的时间。每种工况选取25个进行统计处理,获得的硼及硼基复合金属燃料颗粒的点火延迟时间和燃烧时间如图8所示。

图8 不同工况下单颗粒燃烧点火延迟时间和燃烧时间Fig.8 Ignition delay time and combustion time of single particle combustion under different experimented conditions

由图8可以看出,掺混燃料的加入缩短了点火延迟时间,并且掺混比例越高,点火延迟时间越短。单颗粒硼的点火延迟时间平均值为0.163s,燃烧时间平均值为0.248s。在2∶1的掺混比例下,硼铝复合材料的点火延迟时间最短,仅为0.105s,硼石墨烯与硼碳纳米管复合单颗粒的点火延迟时间分别为0.151s和0.152s,证明在该掺混比例下,碳纳米管和石墨烯对于硼点火延迟的影响很小。

由图8 (b)可知,(B/Al)4的燃烧时间为0.192s,而(B/Al)2的燃烧时间仅为0.176s。可以看出,铝的掺混明显缩短了硼的燃烧时间,并且掺混比例越高,燃烧时间越短。其原因可能是铝首先燃烧为硼的燃烧提供了额外的热能,促进了硼的燃烧,从而缩短了燃烧时间。石墨烯和碳纳米管的加入对于硼单颗粒的燃烧时间影响更为明显,(B/CNTs)4单颗粒的燃烧时间为0.166s,(B/CNTs)2单颗粒的燃烧时间为0.165s,(B/GR)2单颗粒与(B/GR)4单颗粒的燃烧时间仅为0.160s。石墨烯和碳纳米管的掺混能够明显缩短单颗粒的燃烧时间,但掺混比例对燃烧时间的影响极小。结合碳纳米管和石墨烯对点火延迟时间的影响,推测原因可知,碳纳米管和石墨烯的着火温度低,进入管式炉后先被点燃,缩短了硼的点火延迟时间。随着反应的进行,两者燃烧都会生成二氧化碳气体,而适量的二氧化碳气体对硼的燃烧起到促进作用,从而缩短了单颗粒的燃烧时间[19,21]。

2.3 硼基复合金属燃料的燃烧温度

硼及硼基复合金属单颗粒的平均燃烧温度如图9所示。

图9 硼基复合金属燃料单颗粒燃烧温度Fig.9 Single particle combustion temperature of boron-based composite metal fuel

由图9可知,不同种类的掺混燃料对硼基复合金属单颗粒的燃烧温度影响也不同。单颗粒硼的燃烧温度为1772.1K,铝的掺混使得复合单颗粒的燃烧温度增大,并且掺混比例越大,燃烧温度的提升越明显,(B/Al)4复合单颗粒的燃烧温度为1789.1K,(B/Al)2复合单颗粒的燃烧温度为1831.1K。铝的加入提高了燃烧温度,这一结果和硼铝混合金属颗粒闪光点火的测温结果一致[22]。其原因可能是颗粒迅速被加热至铝的着火点,铝燃烧释放的热量又为硼的燃烧提供了额外的热量,导致硼铝复合单颗粒的点火时间被缩短,同时,燃烧后的氧化铝可以作为一种氧化物供体,并且可以很容易地与硼发生反应而被还原。与硼铝复合单颗粒的燃烧温度变化不同,硼铁复合单颗粒的燃烧温度明显降低,并且铁掺混的比例越高,燃烧温度越低,这与Chintersingh等的研究结果是一致的。此外,碳纳米管和石墨烯的掺混对燃烧温度的影响不大,但都略低于纯硼的燃烧温度。碳纳米管和石墨烯的着火温度较低,并且两者的导热系数高,导致单颗粒燃烧过程热损失增大,燃烧温度降低。此外,碳纳米管和石墨烯燃烧产生适量的二氧化碳可以在穿过颗粒表面氧化层时,破除氧化膜,有利于颗粒表面与氧气的接触,促进燃烧,但是如果二氧化碳含量较大,一方面会使得燃烧热损失增加,另一方面二氧化碳的浓度增加会导致单位体积内可与单颗粒反映的氧浓度降低,从而导致反应速率降低,燃烧温度下降。

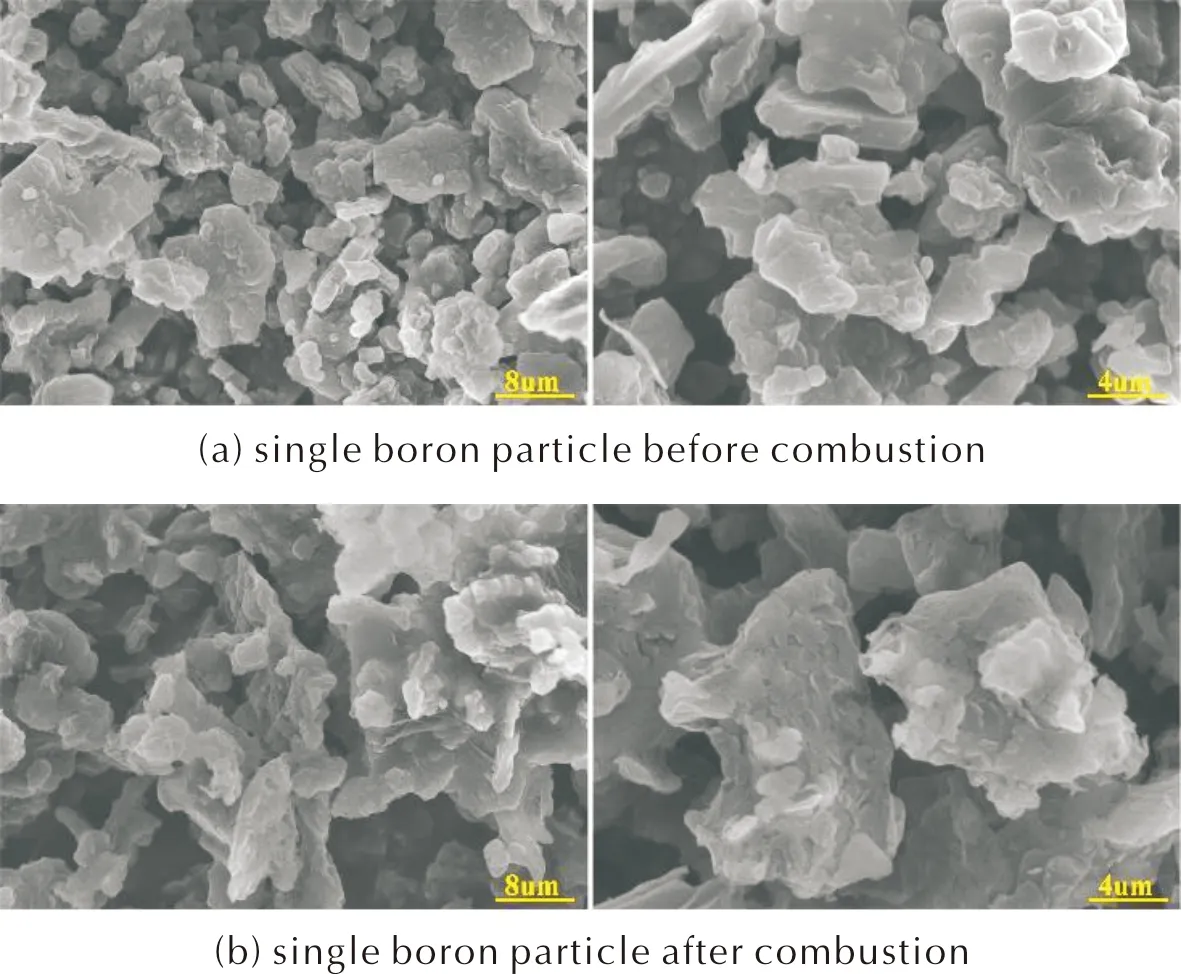

2.4 硼基复合金属燃料燃烧产物微观形貌及元素分析

单颗粒硼燃烧前后的SEM图如图10所示。由图10可以看出,与燃烧前的硼颗粒相比,燃烧后硼颗粒的微观结构发生了明显的烧结现象。此外,从图10(b)中发现,硼颗粒燃烧后部分片状结构的表面发生破裂,形成片状不规则刮痕区域。这是因为燃烧过程中硼表面的氧化层被破坏,导致内部的硼颗粒与氧气进一步反应生成氧化物,氧化物团聚为液态的氧化膜发生黏结,生成了块状的团聚物。

图10 单颗粒硼燃烧前和燃烧后的SEM图Fig.10 SEM images of single boron particle before and after combustion

硼铝复合金属单颗粒和硼铁复合单颗粒燃烧前后的SEM图如图11所示。由图11可以发现,经过预处理后,外观形貌为球形的纳米铝和纳米铁与外观为无规则片状的纳米硼混合均匀。燃烧后,硼铝复合金属单颗粒生成了熔融的团聚体,并且仍存在少量球形的铝颗粒;硼铁复合金属单颗粒燃烧后熔融成为块状团聚物,并且已经观察不到球形铁颗粒的存在,证明硼铁复合金属单颗粒的燃烧更加完全。

图11 硼基复合金属单颗粒燃烧前后SEM图Fig.11 SEM images of boron-based composite metal single particle before and after combustion

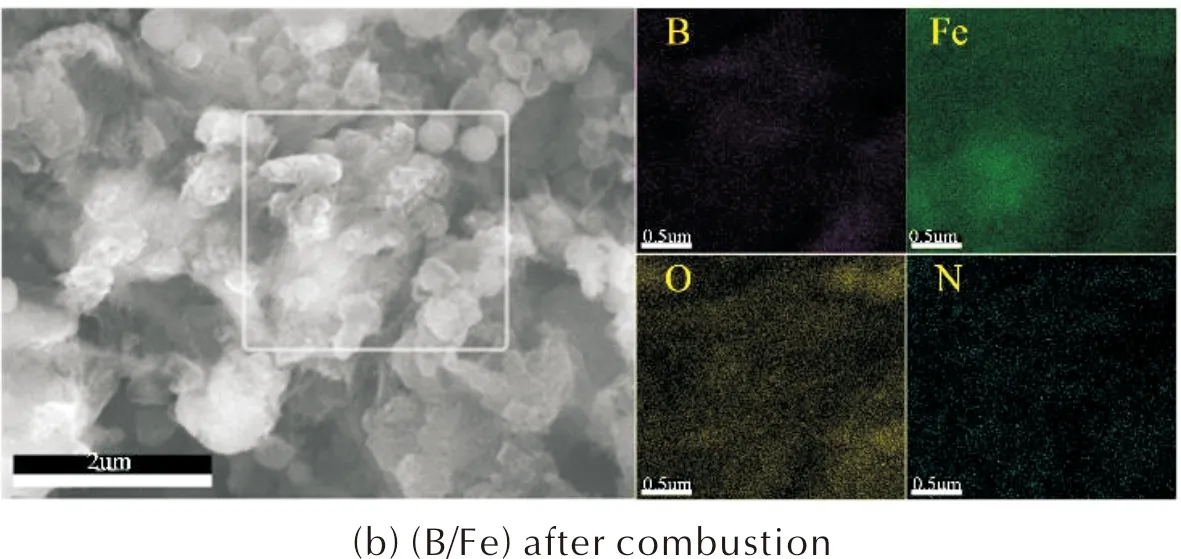

硼铝、硼铁复合金属单颗粒燃烧后产物的能谱分析(EDS)如图12所示,元素(Mapping)分析如图13所示。

图12 硼铝复合单颗粒和硼铁复合单颗粒燃烧后的EDS图Fig.12 EDS images of boron-aluminum composite single particle and boron-iron composite single particle after combustion

图13 硼基复合单颗粒燃烧后的元素分析图 Fig.13 Mapping images of boron-based composite single particle after combustion

由图12和图13可以看出,燃烧产物含有大量氧元素,并且还含有部分氮元素,这是因为本研究单颗粒的燃烧温度在1700K左右,部分颗粒在高温下与空气中的氮气发生反应。

硼碳纳米管与硼石墨烯复合金属单颗粒燃烧前后的SEM图如图14所示。同样,经预处理后的样品硼呈现出均匀混合的绒毛状石墨烯和碳纳米管与不规则片状硼的复合物。燃烧后,绒毛状物质减少,形成了块状团聚物,且有部分块状团聚物与绒毛状物质相互黏连。

图14 硼基复合金属单颗粒燃烧前后SEM图Fig.14 SEM images of boron-based composite metal single particle before and after combustion

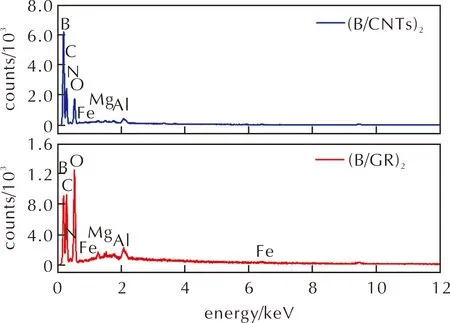

同样,对硼碳纳米管和硼石墨烯单颗粒的燃烧产物进行能谱分析和元素分析,如图15和图16所示。其结果与硼铝、硼铁复合金属单颗粒类似,均含有大量的氧元素与少量的氮元素。不同的是,二者的EDS还检测出镁、铝和铁元素,这可能是由于本研究所用的碳纳米管和石墨烯为化学催化法合成,催化剂中会包含微量的金属元素,检测到的镁、铝和铁为制备过程中的催化剂残留。

图15 硼碳纳米管复合单颗粒和硼石墨烯复合单颗粒燃烧后的EDS图谱Fig.15 EDS images of boron-carbon nanotubes composite single particle and boron-graphene composite single particle after combustion

图16 硼基复合单颗粒燃烧后的元素分析图Fig.16 Mapping images of boron-based composite single particle after combustion

3 结 论

(1)硼及硼基复合金属单颗粒均可在燃烧气氛为空气的1000℃管式炉中被点燃。燃烧过程主要分为两个阶段。在点火阶段火焰主要为淡黄色,随时间逐渐变大变亮;燃烧阶段火焰变成明亮的白色。

(2)铝、碳纳米管和石墨烯的掺混既缩短了点火延迟时间,也缩短了燃烧时间。掺混燃料的比例越高,对点火延迟时间的影响也越大。其中(B/Al)2复合单颗粒的点火延迟时间最短,仅为0.105s。掺混碳纳米管和石墨烯后,单颗粒的燃烧时间明显缩短,(B/CNTs)4单颗粒的燃烧时间为0.166s,(B/CNTs)2单颗粒的燃烧时间为0.165s,(B/GR)2单颗粒与 (B/GR)4单颗粒的燃烧时间仅为0.160s。

(3)铝的加入提高硼铝复合单颗粒的燃烧温度,硼铝质量比为2∶1时复合单颗粒的燃烧温度最高,为1831.1K。铁的加入降低了复合单颗粒的燃烧温度,且掺混量越大,燃烧温度越低。碳纳米管和石墨烯的加入使得复合单颗粒的燃烧温度略有降低,但掺混比例对燃烧温度的影响并不大。

(4)硼基复合单颗粒燃烧前后的微观结构发生了改变,形成了熔融状团聚物。其中,硼铁复合单颗粒的燃烧更完全。根据EDS结果分析,硼及硼基复合单颗粒主要与氧气发生反应生成氧化物,小部分颗粒还与氮气发生反应生成氮化物。