双锥回转真空干燥机抽真空密封结构改进与应用分析

蒋大明,肖彦旭,种豹

(中节能万润股份有限公司,山东 烟台 264000)

1 前言

精细化工行业的生产不同于大规模连续化生产的炼化和石化行业,往往采用多个独立的反应设备进行单元化生产,产品种类多样、工艺流程变化快、涉及的批次工序繁多,在不同产品及不同批次生产的换产期间,单元反应设备的洁净度对产品的质量影响较大。

在精细化工产品的生产过程中,产品的烘干是必不可少的环节,精细化工企业目前普遍采用双锥回转真空干燥机对材料、产品进行烘干处理,对于不同种类的产品,为保证产品质量,避免交叉污染,在每次更换产品甚至不同批次间均需要对双锥回转真空干燥机容器内部进行彻底清洗。

在长期的生产过程中发现,每次双锥回转真空干燥机清洗后的第一批产品烘干后的色度、纯度均相对较差,尤其是生产对杂质敏感度较高的产品时,烘干后的产品会出现带颜色的异物,对产品质量造成较大影响。为保证产品纯度、色度符合要求,需在原工艺路线基础上增加额外的纯化工序,不仅增加了产品的生产成本,延长了产品的生产周期,对订单的交付进度、最终的产品质量均存在较大隐患。因此,找到双锥回转真空干燥机产品交叉污染点,从设备结构维度进行改善优化,彻底解决双锥回转真空干燥机在高质量要求产品烘干工序的交叉污染问题,是保证产品质量、提升生产效率的关键。

2 密封结构改进做法

精细化工生产中烘干工序普遍使用双锥回转真空干燥机,该设备数量较多,问题主要集中在清洗后前几个批次的生产中,且随着清洗后生产批次增多,污染情况也会逐渐减轻。因此基于问题的特点首先明确问题解决的思路,结合清洗前后的生产特点,找到造成清洗后交叉污染的根源,以设备改进为着力点开展优化改进,确定“优化双锥结构,解决产品交叉污染”的目标。

2.1 产品交叉污染源分析

2.1.1 双锥回转真空干燥机工作原理

一般来说,在精细化工产品生产中,物料反应结晶后大多需经分离、干燥与混合,固相物质首先以过滤方式从悬浮液中分离出来,下一道工艺将继续以抽真空或加热干燥的形式进行精制,而这一过程生产最常用的设备就是双锥回转真空干燥机。

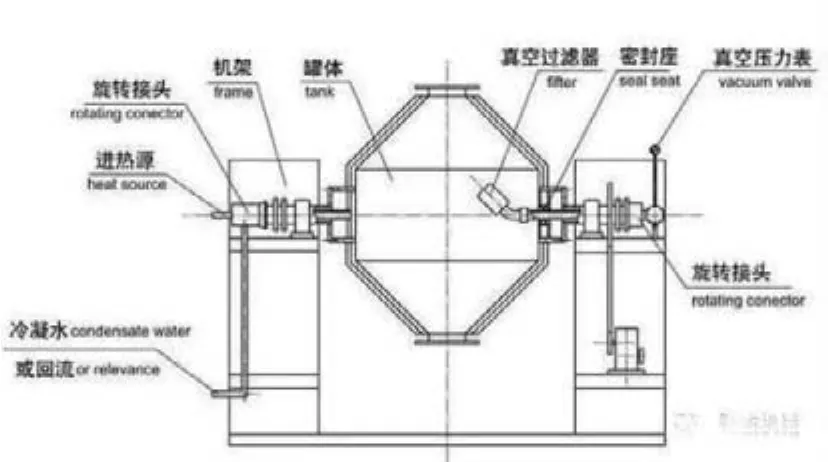

双锥回转真空干燥机为双锥形的回转筒体,在回转筒体的密闭夹套中通入热能源(如热水、蒸汽或导热油),热量经筒体内壁传给被干燥物料。同时,在动力驱动下,回转筒体作缓慢旋转,筒体内物料不断地翻滚混合,从而达到强化干燥的目的。工作时,物料处于抽真空状态,通过真空度的提高使物料表面的水分(或溶剂)达到饱和状态进而蒸发,并由真空泵抽气及时排出回收。在干燥过程中,物料内部的水分(或溶剂)不断地向表面渗透、蒸发与排出,随着这3个过程的不断进行,物料能在很短时间内达到干燥目的。因双锥回转真空干燥机通过间接加热不会污染产品,且热效率比一般烘箱能提高2倍以上,因此双锥回转真空干燥机特别适合多批次、小批量的精细化工产品的烘干处理。

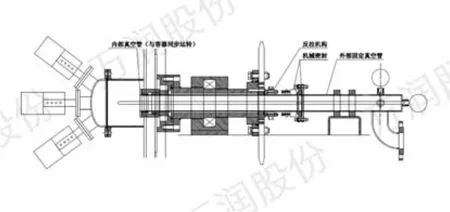

图1 双锥回转真空干燥机结构简图

2.1.2 生产清洗操作过程分析

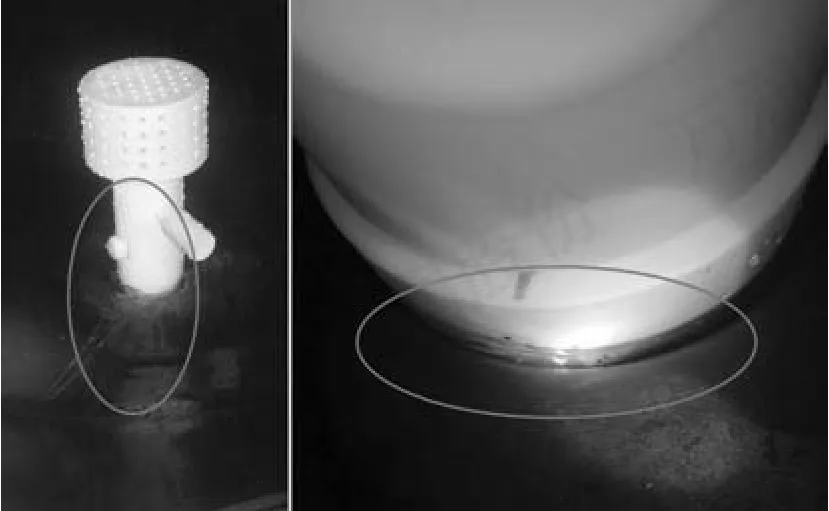

根据所梳理的烘干工序过程的技术参数、设备清洗操作方式以及清洗前后产品的变化和污染状态,跟踪实际生产、清洗操作过程,充分了解设备在清洗和烘干阶段的运行情况,根据统计结果选择污染程度最大、污染频次最高的产品进行生产全过程跟踪:2000L搪玻璃双锥回转真空干燥机经过一轮生产在一下批次生产使用前,需加注400L左右浓度10%的盐酸进行内壁清洗,清洗时筒体内加热温度维持在80℃左右,高温运行清洗5h。清洗后暂停运行,待设备降温后对双锥内进行全面检查,经检查双锥内壁整体光滑无死角、无明显异常、无产品残留后,模拟生产烘干过程,对双锥加热并持续抽真空3h,待设备降温后再次对双锥内进行检查,检查发现真空头与筒体接口位置存在污染点,真空头与筒体四氟套缝隙间存在锈迹。

图2 清洗后的双锥真空头存在污染点

2.1.3 双锥回转真空干燥机结构分析

取样缝隙间的物质进行分析化验,其中含有大量的盐酸成分,为双锥清洗过程中的残留。查询双锥回转真空干燥机图纸发现筒体与真空头相连的抽真空管为固定结构,抽真空管与双锥回转真空干燥机筒体间采用四氟套密封。结合双锥清洗及生产操作,经分析得出以下初步结论。

四氟套与双锥回转真空干燥机筒体之间存在间隙,且双锥运转时,四氟套和抽真空管之间相对运动,未能实现完全密封。在双锥回转真空干燥机清洗期间,稀盐酸会有部分进入到真空管与四氟衬套的缝隙以及双锥回转真空干燥机筒体支座处,当设备再次使用时筒体内抽真空运行,进入到缝隙处的盐酸经真空的作用反抽到筒体内,导致盐酸与烘干的产品反应,影响产品的纯度,同时缝隙内部分杂质及上一批次残留产品均有可能进入正在烘干的物料内,导致产品的色度、纯度变差,甚至出现交叉污染,随着每次清洗后生产轮次的增加,缝隙中残留的盐酸与杂质逐渐减少,因此便出现清洗后第一次烘干使用时产品污染程度最严重,随着生产批次的增多,污染的影响越来越小。

为验证初步分析结论的准确性,结合生产计划,再次分别抽取1台1500L不锈钢、1台2000L搪玻璃共2台双锥回转真空干燥机在其清洗后进行抽真空,检查发现2台设备的真空头处均有类似的污染点,因此经过验证确认了造成设备清洗后烘干产品污染的原因并准确定位了设备的缺陷点。

2.2 交叉污染解决方案

明确设备的缺陷点以及造成产品污染的机理后,从操作方式、设备结构优化等维度提出多项优化方案,并经初步评估重点对其中2个可行性较高的方案进行深入分析。

2.2.1 操作方式优化方案

导致烘干期间产品污染的杂质源头点为真空头与筒体四氟衬套间隙以及四氟衬套与筒体内壁间隙,且随着使用抽真空后间隙内残留物会逐渐减少,因此在不对原有设备结构进行改造的前提下,调整双锥回转真空干燥机清洗规程,在原有清洗操作基础上,增加清洗后使用前的抽真空和擦洗检查操作,尽量在产品投入烘干前减少真空头与筒体四氟衬套间隙以及四氟衬套与筒体内壁间隙中的杂质量,避免或减轻清洗后前几批次产品污染的程度。

此方案优点:此方案无需对设备自身结构进行改造,无前期投入成本。

此方案缺点:随着持续的使用,成本会逐步增加,一方面延长了设备清洗时间,使设备的可用时间减少,设备利用率降低,生产排产受到限制;另一方面大大增加了真空系统负荷,增加真空系统运行成本,同时每次清洗后间隙中杂质含量不可控,无法绝对保证产品质量。

2.2.2 设备结构优化方案

双锥回转真空干燥机真空头与筒体四氟衬套间隙以及四氟衬套与筒体内壁间隙存料,说明设备此处的密封形式不适用,要彻底解决污染源的问题需优化此处的密封结构。

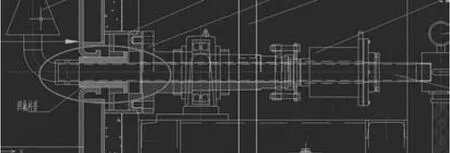

原双锥回转真空干燥机抽真空结构(具体见图3)为:双锥筒体内设有多个真空头,真空头的口部连接真空管,真空管的外端伸出筒体,真空头与筒体之间的真空管上套置固定压盖和筒体固定的四氟衬套,固定压盖焊接在真空管外周,四氟衬套承插在筒体管口处并通过螺栓固定,真空管伸出筒体嵌入双锥传动主轴内,穿过轴承座后与主真空管相接。原结构的真空管完全固定,双锥回转真空干燥机运行时真空管与筒体处于相对运动状态,两者通过四氟衬套进行密封,因此处为动密封结构,长期运行期间必定会存在间隙,一方面会影响密封效果和真空度,同时也会在此积聚杂质。

图3 双锥真空头与筒体接触面

根据原有结构存在的缺陷,针对性进行改造:将双锥真空管与筒体的动密封点从筒体内转移至筒体外,使一部分真空管随双锥筒体一起旋转,保证真空管与筒体之间处于相对静止状态,并采用软四氟垫压紧在筒体搪玻璃面上,起到密封四氟套与筒体间隙的作用,同时真空管随筒体一起旋转,减少沿筒体切面方向的应力,以减少因真空管与筒体间相对运动导致杂质积存;将真空管分为两部分,一部分随筒体转动,另一部分与筒体外部真空主管相接,两部分真空管采用机械密封相接,以保证筒体内部真空度。

图4 改造后双锥抽真空结构图

改造后双锥回转真空干燥机抽真空结构为:筒体内设有多个真空头,真空头的口部连接内部真空管,内部真空管的外端伸出筒体,真空头与筒体及内部真空管设置固定封头,内部真空管与筒体之间采用软四氟垫压紧,内部真空管伸出筒体后穿过轴承座,并设置反拉机构,反拉机构将内部真空管固定在双锥主体上,以保证内部真空管的稳定并随筒体运动,内部真空管设有密封连接件,密封连接件焊接在内部真空管外周,通过机械密封与外部真空管连接,外部真空管与真空主管路连接,形成新的抽真空系统。改造后内部真空管与双锥回转真空干燥机形成一个整体,内部不存在相对运动,密封更加紧密可靠。

此方案缺点:需对现有双锥回转真空干燥机结构进行改造,前期投入改造的时间成本和费用成本相对较大,同时后续使用中存在内外部真空管连接处密封不严、真空度降低的风险。

此方案优点:按此方案一次性改造可彻底解决污染源问题,无需增加后续使用成本,且改造后可简化原有清洗操作,缩短清洗时长;双锥回转真空干燥机运行转速很低,机械密封的磨损程度小,且经过工艺评估真空度的降低对产品质量不会造成较大影响。

从工艺稳定性、产品质量、生产操作、改造投入等维度综合评估,最终确定选用对双锥结构改造的优化方案。

3 双锥回转真空干燥机抽真空密封结构改进实施与验证

3.1 改造实施

2020年8 月,初步确定优化方案,为保证改造取得预期效果,降低改造风险,首批选择1台2000L搪玻璃双锥回转真空干燥机、1台1500L不锈钢双锥回转真空干燥机进行改造试点,拆解测绘2台双锥回转真空干燥机转轴尺寸,采购合适的机械密封,并由公司机修团队及原双锥回转真空干燥机制造厂家共同实施改造。

3.2 不带料验证

2020年10 月,按照既定方案完成2台试点双锥回转真空干燥机的抽真空结构改造。改造完成后首先进行不带料的清洗试验,采用与此前正常清洗相同的操作步骤,分别加注400L左右浓度10%的盐酸进行清洗,清洗时筒体内加热温度维持在80℃左右,高温运行清洗5h,清洗降温后检查双锥内真空头处无任何杂质痕迹;后模拟生产烘干操作,对2台双锥持续进行抽真空操作,分别在累计抽真空3h、5h、10h后对双锥内情况进行检查,真空头处均无明显杂质痕迹。

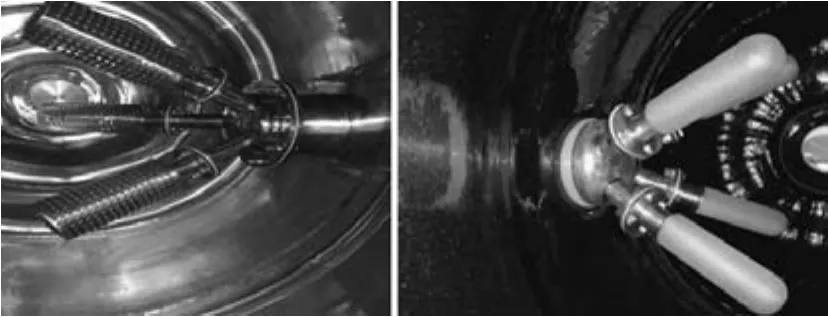

图5 改造后双锥真空头

3.3 带料验证

根据不带料的清洗验证结果,经评估确认改造后双锥回转真空干燥机满足实际投产要求,并于2020年10月、11月分别集中使用2台改造后的试点双锥回转真空干燥机进行精细化工产品的烘干生产,每批次生产重点跟踪使用效果,经过2个月,20余批次产品的生产验证,清洗后的产品交叉污染问题未再出现,双锥回转真空干燥机抽真空形式改造达到预期效果。

4 双锥回转真空干燥机抽真空密封结构改进应用效果

4.1 应用范围

该双锥抽真空密封机构改进已应用到公司所有双锥回转真空干燥机上,并且作为新设备采购的技术要求落实到设备标准文件中。

4.2 经济效益

2020年底,完成双锥回转真空干燥机抽真空密封机构改造后,2021年全年在生产的烘干工序中未再出现产品交叉污染问题,通过以“优化双锥结构,解决产品交叉污染”为目标的改进,优化解决了大量对纯度要求高的产品烘干问题,方便了双锥回转真空干燥机清洗换产,保障了产品质量,避免重复返工处理,提升了烘干生产效率,节约了生产成本,切实实现了提质增效。按照原处理交叉污染产品增加的工序、溶剂以及人工消耗,通过对双锥抽真空密封机构的改进,每年可节约生产成本100余万元。