钢桁梁步履式顶推施工控制技术研究

黄群广,赵宏伟,赵华

(1.中铁建大桥工程局集团第四工程有限公司,黑龙江 哈尔滨 150000;2.四川铁科建设监理有限公司,四川 成都 611731;3.中铁科学研究院有限公司,四川 成都 610000)

顶推法从技术特点、实施过程的管理、条件和其他技术有很大区别。由于顶推法施工机理的特点,对其实施过程的分析也与其他施工方法存在一定区别。顶推法的优势在于跨越能力强、使用工具少、保障施工质量等。常见的顶推法有步履式和拖拉式。其中,步履式集顶升工程、平移、横转于一身,完成了桥的竖向、顺桥向、横桥向移动,以及微调纠偏线等。例如,赣州市蟠龙大桥项目主桥、钱塘江新建大桥均是采用钢桁梁步履式顶推施工。

1 工程概况

浩吉铁路是列入我国“十二五”发展计划、“十三五”《经济发展规划纲要》和《中长期铁路网规划》的重要建设项目,连接数条煤矿集疏运航线,是点网紧密结合、铁水联运的大力量、高效率煤矿交通运输体系,成为“北煤南运”新的货运大通道,已于2019年9月28日正式通车运营。

新建张家湾联系点为浩吉铁路和陇海铁路的联系道路,总长为7.956km,货车联右线特大桥的第64m钢桁梁,是浩吉铁路张家湾联系点通过陇海铁路与浩吉铁路正线联络道路结合面最大的桥梁构造型式,钢桁梁采取步履法顶推安装,施工作业为营业线Ⅱ级施工,施工地点对应陇海里程:K828+000~K828+230。

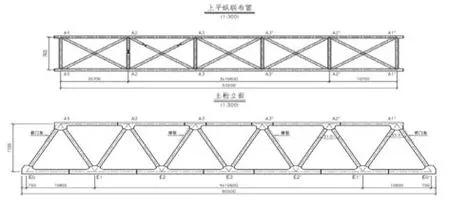

钢桁梁主要由主桁、主横桁架梁、上纵梁、下平联梁等构成。如下图1所示为主桁立面。主桁之间的连结方式如焊接节点,可以提高建筑构件的总体强度;杆件与连接使用高强度螺栓联接,现场便于操作施工。

图1 主桁立面图

2 主要临时措施

2.1 顶推钢导梁

根据施工支架布置间距,顶推最大悬臂54m。为降低钢桁梁悬臂端挠性,并符合整体结构的受力特点,在钢桁梁前端处设有“鹰嘴”用于导梁前端上墩,“鹰嘴”的台阶约高20cm。钢导梁分节段工厂制造,运至现场进行拼装。钢导梁设计时使用了Q345材料,纵向直径大约为44.35m,上弦中心高度为11m,与导梁下弦的横向中心距离为7.6m,导梁上、下弦均采用了箱型构造,整体总重约180t,导柱为空间桁架构造。栓接范围内各板件均需要进行喷砂处理,满足摩擦面抗滑移系数大于0.45,在完成品装之后,对于栓接范围进行局部补涂防腐涂装。

2.2 顶推滑块

顶推浮动块是钢桁梁的重要受力构件,一般设计在钢桁梁节点下面,以进行顶推工作过程中的整体结构力系转移。浮动块底部是MGE板,与滑道直接对接,摩擦力较小;上面的是橡胶垫板,摩擦力很大,一般与钢桁梁下弦相接触。顶推的曲柄滑块一直位于钢桁梁节点部,当顶推到达某个节距的位置后,首先,使用步履机从节点部将钢桁梁整个顶起,然后,再将滑块滑动至初始部位,最后,使用部分步伐机的起顶行程,将大部分竖向承载力转移至曲柄滑块上,从而完成下一次的顶推施工。

3 钢桁梁步履式顶推同步性控制施工技术

步履式顶推法相较于其他施工方法来说,复杂程度较高。指钢桁梁桥由杆件构造拼装至顶推就位的一次完整流程,施工非常复杂,对工作人员的专业知识水平要求也相当高。步履式顶推法并不能一次完成工作,在完成设计工作过程中必须反复顶推,直至完成设计工作里程。但在顶推工作过程中,就应该在各阶段监控钢桁梁的热力学性能,以防止由于过分控制某个节点所产生的重大安全隐患。同时还必须把握好关键点,并建立相应的措施,以保证整个过程中施工人员的生命安全。而传统的大步履式顶推施工方法仅适应于箱梁,而无法满足钢桁梁的特性,如节点的不连续布置、节点位移随浇筑过程而改变(钢架梁只能在节点附近顶推),但是,在实际施工过程中具有很大的安全隐患。

该桥因是简支钢桁梁桥,故在顶推浇筑时需要节点受力。基于此,传统的步伐型顶推装置已无法在本次项目中应用,所以引入了改进的步履式顶推施工工艺。使用滑道梁及滑块与传统的步履式顶推设备形成一个钢桁梁步履顶推设备组,通过滑块的竖向分载实现步履机顶推过程中的竖向荷载限制要求,从而满足下弦杆跨中位置受力限制的要求,通过步履机与滑道梁滑块组合的相互作用,达到钢桁梁桥前行的目的。

3.1 顶推系统

钢梁顶推采用的是国内先进的步履式顶推系统,结构稳定,安全性能良好,顶推系统本身即可完成钢梁线型的纠偏。钢梁顶推为上跨陇海铁路,不对货车通行造成影响。所有子系统均是由通讯线连接控制总站进行同一控制。

3.2 顶推原理

因顶推时须保证钢桁梁节点为主受力点,因此采用滑块可行走的步履式顶推设备。每一个顶推断面配置2套顶推设备。在顶推过程中,将钢桁梁主要受力置于滑道梁的浮动块上,然后,启动顶推机构使钢桁梁向前顶推进约一行程,随后通过步履机竖向螺旋千斤顶回程,完成了竖向螺旋千斤顶和钢桁梁的分离,然后,纵向螺旋千斤顶返程,最后,步履机又返回原位置,如此反复循环完成了钢桁梁和滑块的滑移。滑块行走在滑道梁的最前部,步履机竖向千斤顶就位于钢桁梁结点部位,这样就可以大行程起顶,并使浮动块向后移至下一结点部位,以进行下一次系统的起顶推操作。

3.3 拼装钢桁梁

3.3.1 杆件拼装

张家湾货车联右线与特大桥的对接段结构都是曲线深路堑,所以现场并不作为杆件搭设的存放和拼装区,而是杆件在搭设运输到位后直接完成了检测验收的拼装架施工,使单条杆件的搭设拼装成为了一个完整阶段。在钢桁梁拼装过程中,小横杆的拼装和检测都必须注意抑制,用全站仪测量对钢桁梁的水平偏位进行检测,或者用水准尺对竖向标高、三桁之间的高度进行检测。通常在温度稳定的时候来进行检测,因此环境温度变化也是影响钢桁梁拼装结果的主要原因。

主桁弦杆均采用高强度螺栓栓接,其余结构均用焊接连接。栓接范围内的所有构件都必须喷洒热响应涂料。在拼装前必须对杆件部位、高度精确放样,并且在整体拼装过程中进行适当调节以保证整体拼装精确度。

组装时,需要在整体拼装流程中正确判断和实时进行拼装的部位和高度准确,以保证组装精度。当钢桁梁杆件进入到建设施工现场之后,首先,就必须对杆件的结构资料进行认真核实,并对照实物。在无其他疑问的情况下,由有关工程技术人员签字确定,然后,才开始进行安装。而如果结构偏差达到规定范围外时,则原单位就必须进行改造才能够完成安装。同时,在进入施工现场检查的过程中,严格控制杆件的偏差,以避免不合理的问题,对整体钢桁梁工程质量产生影响危害。安装之前,重点检测磨损、变形、焊接、基本部件厚度、油膜厚度及其与图纸和有关标准的厚度误差。拼装前,按照原施工图纸重新绘制拼装图和螺栓联接的标识图形,同时,对原杆件搭设数量和编号重新进行审核,并在相应杆件搭设上画出螺栓联接的尺寸范围、安放方位、吊挂重心情况等。再拼装前,对原拼装图纸和螺栓联接的标准图重新进行审核,避免出现偏差。

3.3.2 临时结构

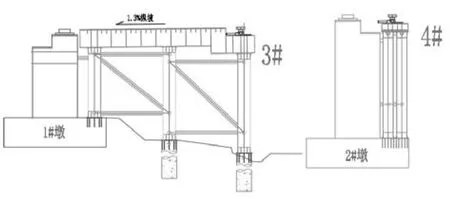

(1)临时支架

钢桁梁顶推施工作业临时支架包括1号主墩前的3号支架和2号主墩前的4号支架,支架均为钢管型钢结构,3号支架组有3排钢管,承台上坐落1排支架,另外2排支架为钻孔灌注桩基础;4号支架为双排钢管,直接坐落在承台上。图2所示为临时支架图。

图2 支架里面图

(2)临时墩

尺寸、位置也对梁体的施工精度有很大影响。顶推临时墩是为了减小顶推跨度,从而减小梁截面弯矩而设置的。虽然在设计时考虑了一定的安全系数,但顶推过程的复杂性而导致的其他不可预见的变形是无法消除的,如果其中某个临时墩的变形过大,就会导致在钢梁内产生较大内力,对梁的安全不利。故在顶推过程中应实时地对顶推支架变化进行监测,顶推时在顶推支架上面设有操作平台,顶推时也可在平台上进行监控临时墩的变化和移动。在对于临时墩施工过程中,需要保证放样准确各临时墩的位置不得偏离设计要求,同时临时墩应力也需要满足相关资料的要求。

3.4 钢桁梁顶推过程控制

在建筑整体顶推过程中,钢桁梁水平偏位高度应当限制在一定标准的允许范围内。本次顶推在每个钢梁截面处都放置有2台步履机,在顶推时,若步履机水平顶不同步,则会导致钢梁在顶推时发生横向偏移或者横向转动,虽然可以通过纠偏顶进行调整,但非常耗时,若在铁路线上顶推,则可能会导致在封锁要点期间内完成不了设计的顶推距离。所以,必须要保证所有步履机的同步性。钢桁梁顶推过程中下弦距离基础网承力索之间相距约2.15m,所以采取了“慢行”顶推措施,按照施工技术等级划分原则“繁忙线路和线路封闭及以内的重大上跨铁道构造物实施”为营业线II级实施。

钢桁梁顶推过程中,在梁体应力、导柱前端下挠、钢桁梁整体偏位方面均设有预警值,在现场浇筑过程中,接近预警值进行警示,超过预警值后停止继续顶推作业。查明原因确定顶推无风险后继续开启顶推作业。在浇筑过程中,顶推一个单节间距,并利用顶推设备中曲柄滑块与上部托柱之间的相互作用,由滑道柱上的竖向千斤顶把桁柱顶起,使墩顶部的曲柄滑块向后移至相应的水平部位,落顶之后开展下一步施工。使每个顶推行程的同步偏差限制在2mm之内,以保证顶推安全。

此外,观测梁体的移动状况以及墩顶位移状况也十分关键。以设计允许误差的最大偏差,换算坐标,并从开始施力到梁体移动状态开始,进行持续观察。当位移量达到设定的最大值时,立即中止施力,并重新调节各顶推装置的顶推进值,以满足条件。在所有顶推一次阶段后,用全站仪和水准仪测定钢桁梁,以控制电路形状和高度。依据测定结果,顶推装置的操作者发出命令进行补偏救弊。

3.5 落梁精度控制

钢桁梁顶推到规定好的里程后,就开始确定落梁的位置。它通过利用墩顶千斤顶的顶升、收落,以及利用螺旋千斤顶下方和垫在桥墩上的垫片交替拆除,实现落梁。当达到相应水平以后,开始准备落梁。在落梁过程中,一定要严格控制精度,彻底矫正落梁的高度误差,以控制钢桁梁所设计线形的平面误差和高程误差都在合理范围之内。横梁在落地后,应当设置临时支撑和临时约束,以实现与钢梁桁架体系的转换,并避免柱体由于临时负荷或温度变化而与原设计部位脱离。因为落梁过程中钢桁梁底部距离接触网承力索位距离存在小于2.0m的阶段,因此将落梁施工过程中,从距离接触网距离小于2.05m开始确定为营业线Ⅱ级施工,需要垂直天窗点和停点状态下作业。

导致钢桁梁线形的因子众多,特别是高温,而阳光对钢桁梁的辐射也有着直接作用。在确定了钢桁梁成桥线形,且夜间气温比较稳定之后,再进行顶推,即按照当时气温来对钢桁梁尺寸进行测算,避免温度影响。

本次使用了步履式的顶推施工工艺,采取小循环顶推进。步骤一:步履机全行程起顶状态,可落梁15cm,梁体底至滑道梁上垫块顶距离10cm。步骤二:步履机回程15cm,去掉步履机分配梁上方一层10cm垫块,完成落梁10cm。步骤三:步履机起顶15cm,去掉滑道梁上垫块上方一层10cm垫块。步骤四:步履机回程15cm,去掉步履机分配梁上方一层10cm垫块,再次完成落梁10cm。步骤五:步履机起顶10cm,去掉滑道梁上所有临时垫块。步骤六:步履机回程,钢桁梁落于支座上方。落梁5cm,共计落梁25cm,达设计位置。在完成落梁之后,立即安装支座和临时约束,实现体系转换。同时需要注意钢桁梁因为临时荷载、温度等因素的影响,避免发生偏位风险。

4 结语

综上所述,针对浩吉铁路的钢桁梁顶推施工,如果我们选择了采用步履式的顶推工艺,并利用顶推设备与进行顶推设备的同步控制,钢桁梁就能够在顺桥向、横桥向进行竖向位移,从而达到对钢桁梁空间位移的精细化管理。步履式顶推施工法应用于钢桁梁施工中,具备了同步精确、纠偏方便、使用机具少、临时措施简便等诸多优点,可以有效克服钢桁梁顶推期间需要节点受力的问题。