7075-T651铝合金摩擦磨损性能研究

关耀威,张宇洋,段伟,黄秋玲,李肖瑶,李展鹏,张育诚,简思聪

(1.广东省科学院工业分析检测中心,广东 广州 510651;2.西北工业大学航海学院,陕西 西安 710129)

铝是地壳中含量最丰富的金属元素,其成本低廉,具有良好的应用前景。铝在许多领域中有着广泛的应用,如作为掺杂元素添加到其他材料中以提高材料的综合性能[1-3],但更多的则是在铝中添加一定量其他合金化元素而制成铝合金。7075铝合金属于7系铝合金,其具有强度高、机械性能好、抗腐蚀和抗氧化性能良好等优点,在航空航天、模具加工和机械设备等领域中有着广泛的应用,如塑料模具[4]、海洋钻井隔水管[5]和钻杆[6]等。7075铝合金在使用过程中不可避免地与其他材料发生摩擦与磨损,而这已经成为其失效,进而导致机械设备失效的主要原因之一[7-9]。据估计,全世界有1/3—1/2的能源是以各种形式消耗在摩擦中[10]。因此,研究7075铝合金的摩擦磨损行为对节约能源、提高产品质量,以及设备使用寿命的延长和可靠性的提高有着积极意义。国内外研究者对7075铝合金的摩擦磨损行为进行了大量的研究[11-18],但对于7075铝合金表面质量与摩擦磨损性能间的关系研究较少。

以7075-T651铝合金为例,制备不同表面粗糙度的铝合金,并将其与Si3N4球组成摩擦副进行滑动摩擦磨损实验,研究不同表面粗糙度与摩擦磨损性能间的关系。

1 实验部分

实验选用7075-T651铝合金(硬度为34 HRC)为原材料,通过线切割和热镶嵌技术将试样制备成直径30 mm的小块。使用Tegramin-25自动研磨抛光机,以相同研磨参数(压力15 N、转盘转数200 r·min-1、试样转数150 r·min-1、研磨时间2 min),依次使用不同型号的砂纸(220#、600#和1200#)及不同粒度的金刚石悬浮液(9、3、1 μm),制备出不同表面粗糙度的7075铝合金试样。然后在Nikon SMZ800N体视显微镜下观察试样表面形貌,并使用TR600粗糙度轮廓仪测试表面粗糙度。在UMT-3摩擦磨损试验机上,使用直径6.35 mm的Si3N4球(硬度为77 HRC),以相同的摩擦磨损参数(载荷10 N、旋转半径5 mm、转速200 r·min-1、摩擦时间1和15 min)进行实验。使用赛多利斯半微量电子天平(测量精度为0.01 mg),称量7075铝合金摩擦磨损前后的质量,重复实验3次取平均值。最后,使用Zeiss GeminiSEM 300场发射扫描电子显微镜观察7075铝合金的磨损形貌。

2 结果及讨论

2.1 样品表面形貌及粗糙度

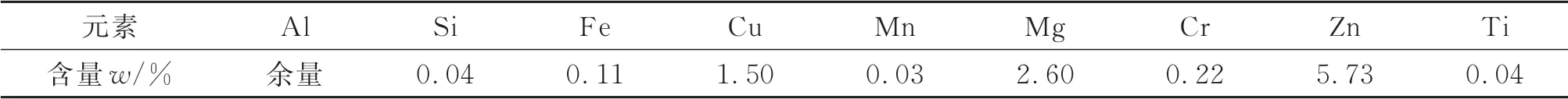

依照GB/T 7999-2015《铝及铝合金光电直读发射光谱分析方法》[19],对7075铝合金的化学成分进行测试,其结果列于表1。由表1可知,7075铝合金的化学成分符合GB/T 3190-2020《变形铝及铝合金化学成分》[20]要求。

表1 7075-T651铝合金化学成分Table 1 Chemical composition of 7075-T651 aluminum alloy

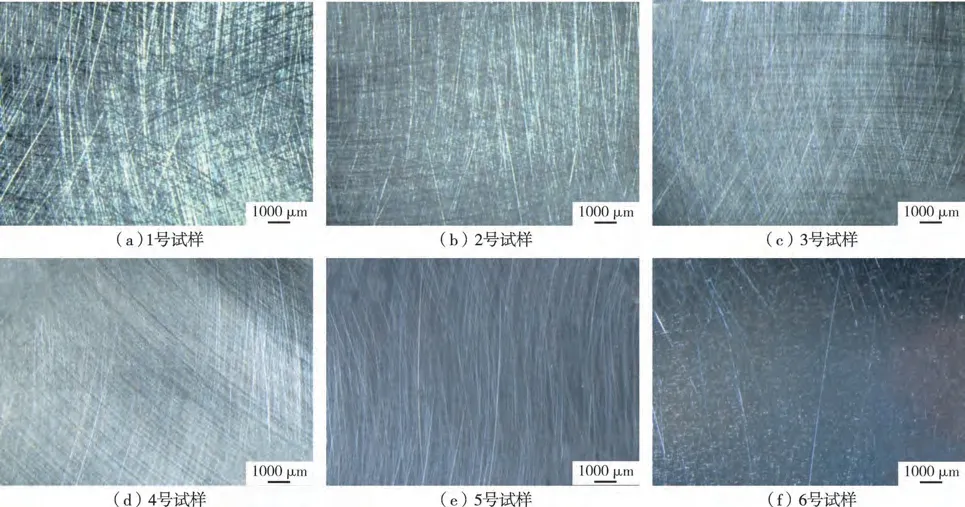

为了简化描述,将不同砂纸(220#、600#和1200#)和金刚石悬浮液(9、3和1 μm)磨抛后的样品分 别 标 记 为1号、2号、3号、4号、5号 和6号 试 样。图1为经不同砂纸和金刚石悬浮液磨抛后试样的表面光学显微图像。从图1可见,不同试样的表面形貌差异较大。随着砂纸型号的变化,试样表面的粗大划痕逐渐减少,3号试样表面的粗大划痕基本消失;1号样品表面的划痕为杂乱无章、纵横交错且方向各异,但随着进一步的磨抛,5号试样表面的划痕方向基本同向,而6号试样的表面基本无划痕。

图1 不同试样的表面形貌Figure 1 Surface morphology of different samples

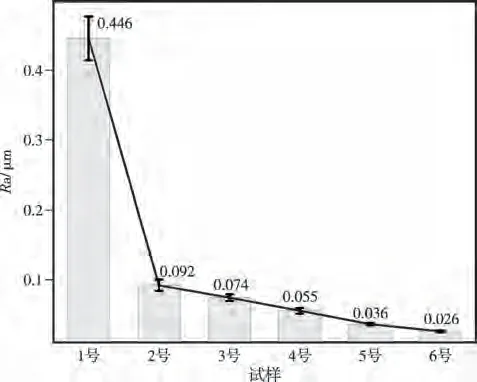

根据GB/T 10610-2009《产品几何技术规范(GPS)表面结构 轮廓法评定表面结构的规则和方法》[21],在不同试样表面的3个不同位置测量试样表面的粗糙度。图2为不同试样的平均表面粗糙度的折线图。从图2可见,试样表面粗糙度的变化规律与试样表面形貌较为吻合。1号样品表面粗糙度及标准差较大,分别为0.446和0.031 μm,表面粗糙度的离散程度相对较大;2号—6号样品的表面划痕相对细小,并且方向较为一致,因此2号试样的表面粗糙度骤降至0.092 μm,标准差降低至0.008 μm;随着进一步的磨抛,试样表面粗糙度及其离散程度逐渐降低,6号试样的表面粗糙度仅为0.026 μm,标准差为0.001 μm。

图2不同试样的平均表面粗糙度折线图Figure 2 Line graph of the average surface roughness of different samples

2.2 表面粗糙度对摩擦系数的影响

图3为不同表面粗糙度的铝合金在不同摩擦时间内的平均摩擦系数折线图。从图3可见:随着摩擦时间的延长,实时摩擦系数呈下降趋势,但摩擦系数平均值差异较小;在15 min摩擦实验中,不同表面粗糙度的铝合金的摩擦系数变化趋势一致;在1 min内的摩擦实验中,实时摩擦系数在20—60 s范围内相对稳定。

图4为不同表面粗糙度样品在摩擦1和15 min内的平均摩擦系数对比折线图。从图4可见:随着摩擦时间的延长,6个样品的摩擦系数平均值差异较小;15 min内的摩擦系数在0.45附近浮动,而1 min内的摩擦系数在0.54附近浮动。

图4 不同表面粗糙度样品的平均摩擦系数折线图Figure 4 Line graph of average friction coefficient comparison with different surface roughness

综上所述可知,在摩擦磨损过程中摩擦系数与样品的表面粗糙度无明显关系,在其他条件相同的情况下,随时摩擦时间的延长,该摩擦副(7075铝合金与Si3N4球)的摩擦系数会逐渐下降。这可能是随着摩擦时间的延长,7075铝合金与Si3N4球从点接触转变为面接触,接触面积增大载荷不变,摩擦副之间的压强势必下降,造成摩擦系数降低[18]。

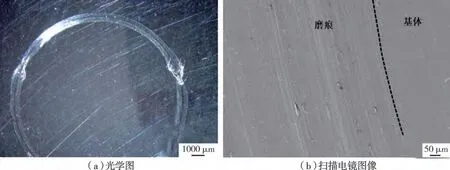

图5为1 min摩擦实验后6号试样表面的磨痕。从图5可见,7075铝合金(6号试样)经1 min摩擦后,其表面已出现明显磨损,且磨损处的表面粗糙度较基体有明显的变化。表明,15 min摩擦磨损实验已不适合讨论表面粗糙度与磨损量之间的联系,仅需讨论7075铝合金表面粗糙度与1 min摩擦磨损实验后磨损量之间的关系。

图3不同表面粗糙度样品的实时摩擦系数折线图Figure 3 Line graph of friction coefficient for samples with different surface roughness

图5 1 min摩擦实验后6号样品表面的磨痕Figure 5 Abrasion marks on No.6 sample after the 1 min friction experiment

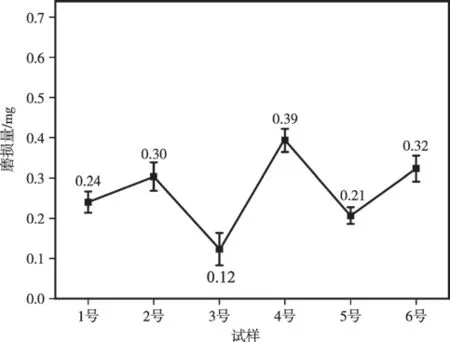

图6为1 min摩擦磨损后的磨损量折线图。从图6可见,磨损曲线整体趋势大致呈波浪形上升,3号试样的磨损量明显低于其他试样,其磨损量为0.12 mg。结合摩擦系数结果分析,在摩擦系数相差较小的情况下,磨损量与试样表面粗糙度存在一定的联系。

图6 1 min摩擦摩损实验后试样的磨损量Figure 6 Wear loss after the 1 min friction experiment

摩擦的本质大致分为凹凸啮合和粘附。当表面粗糙度较大(如1号样)时,摩擦副接触面的凸起部分较多,摩擦力主要以凹凸啮合作用为主而粘附为辅,此时的质量损失主要由接触面凸起部分发生碰撞并产生断裂造成的;当表面粗糙度较小(如6号样)时,摩擦力主要以粘附作用为主而凹凸啮合为辅,此时的质量损失主要由接触面发生相对运动使接触面的粘附部位发生滑动剪切造成的;3号样品的表面粗糙度相对适中(与其他样品相比),因此接触面凸起部分发生碰撞和接触面的粘附部位发生滑动剪切造成的质量损失较小。由于摩擦副的两种材料硬度差异较大,硬度较小的一方(7075铝合金)容易发生磨粒磨损,并在微观上产生微切削和挤压剥落现象,两者的相互作用导致了质量损失。表面粗糙度较大的样品由于表面轮廓起伏较大,可能首先出现的是微切削现象,而表面粗糙度较小的样品可能首先出现的是挤压剥落现象。在摩擦过程中,部分细小的磨屑会直接剥落,另一部分则会在载荷和转速的共同作用下重新压入摩擦表面,而微切削和挤压剥落现象出现的时机及顺序较为复杂,两者相互影响相互促进且关系密不可分,关于两者的联系及相互作用还有待更深入的研究。

2.3 磨损后微观形貌分析

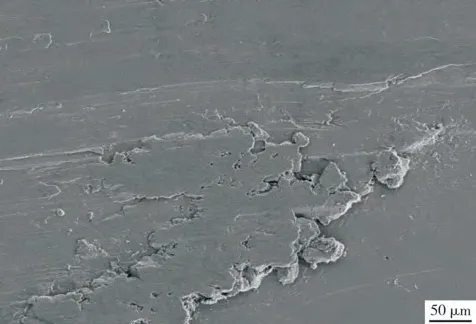

图7为磨损后不同试样的光学显微图像,图8为图7(f)中白色框区域的扫描电镜图像。从图7可见,试样表面均发现了明显磨痕,在光学显微镜下观察到磨粒磨损的典型特征(白色方框区域所示)。从图8可见,6号试样的表面出现鳞片状的磨痕。这是因为在载荷的作用下,部分磨屑被重新压入摩擦表面,在7075铝合金表面挤压出鳞片状的磨痕,而鳞片状的磨痕正是磨粒磨损的典型特征。由此可以推断,所有试样表面的磨痕均出现了磨粒磨损的典型特征,表明试样的主要摩擦类型为磨粒磨损。

图7 不同试样磨损后的光学显微形貌Figure 7 Optical micrographs of different samples after wear

图8 6号试样表面的鳞片状磨痕扫描电镜图像Figure 8 SEM image of scaly abrasion marks of No.6 sample

3 结论

7075-T651铝合金在与Si3N4球的对磨过程中,试样初始表面粗糙度和摩擦系数之间无明显关系。在1 min的摩擦磨损实验中,表面粗糙度为0.074 μm的铝合金磨损量最小为0.12 mg。7075-T651铝合金的主要磨损类型为磨粒磨损。