Alloy20 合金锻件焊接裂纹分析

刘玉祥, 张小丽

(森松(江苏)重工有限公司上海分公司, 上海 201323)

1 概 述

Alloy20 合金锻件化学成分及力学性能满足ASME 标 准II 卷B 篇SB-462 N08020 的 要 求,属于Ni-Cr-Mo-Cu 系镍基合金, 稳定化退火的热处理供货状态。 Alloy20 合金的化学成分中含有3%~4%的铜元素, 因此对浓硫酸工况具有良好的耐蚀性, Alloy20 合金对氧化性和中等还原性腐蚀也有很好的抵抗能力, 具有优异的抗应力腐蚀开裂能力和良好的耐局部腐蚀能力[1-4]。 Alloy20 合金在炼油厂烷基化装置工艺管线、 电站烟气洗涤塔入口烟道等承压设备上得到了应用[5-7]。森松 (江苏) 重工有限公司设计制造的76%浓度硫酸缓冲罐设计选材使用了Alloy20 合金, 制造过程中, 某一DN50 mm 的Alloy20 合金LWN型锻件接管与筒体采用GTAW 方法焊接, 焊材选用与 Alloy20 合金化学成分相匹配的ER320LR/Φ2.4 mm 规格的焊丝, PT (penetrant testing) 检测后发现靠近锻件热影响区存在大量的焊接裂纹, 如图1 所示。 Alloy20 合金其基体组织为单相奥氏体组织, 不具有冷裂纹倾向, 但具有一定的热裂纹倾向, 焊接热输入过大或道间温度过高, 会导致焊接热裂纹的产生, 因此对施焊记录进行调查, 施焊记录焊接参数及施焊道间温度符合焊接工艺规程的要求。 在制定焊接返修工艺时, 进一步降低焊接热输入和道间温度, 并由焊接工程师现场监督焊接, 返修两次后, 依然无法将裂纹彻底修复, 故将该接管法兰锻件报废处理, 并对存在焊接裂纹的接管法兰进行了化学成分、 力学性能、 微观金相、 晶粒度等试验检测分析, 同时对锻件的锻造工艺进行了调查。

图1 锻件焊件热影响区裂纹

2 材料性能分析

2.1 化学成分

对报废的接管法兰进行化学成分检测, 取样的位置位于裂纹附件, 试样经过抛光后, 采用SPECTRO MAX 直读光谱仪进行化学成分检测,检测结果见表1。 实际检测的化学成分中, 除了ASME II 卷B 篇SB-462 N08020 标准要求的元素以外, 还含有Co 和W, 且w(Co)和w(W)分别为0.216%和0.156%, 两元素总含量小于0.5%, 为微量元素, 实际化学成分中w(Nb+Ta)为0.695% , 满 足 标 准 中>8C ( 8 ×0.033% =0.264%)、 小于1%的要求, 其余元素化学成分含量均在标准范围之内。

表1 接管法兰化学成分

2.2 力学性能

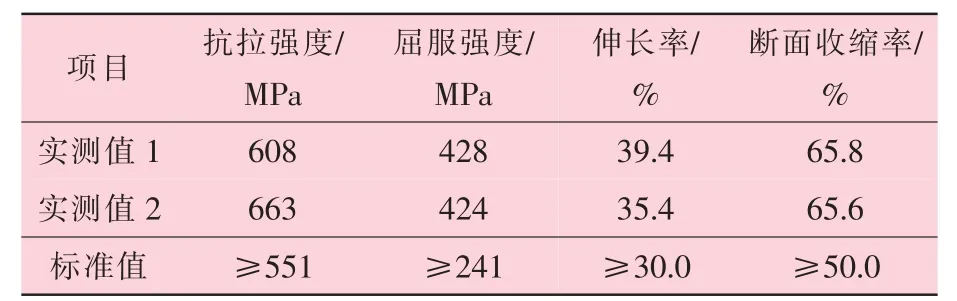

沿接管法兰纵向取样, 进行拉伸试验, 取样数量2 个, 其试验结果见表2。 2 个拉伸试样的抗拉强度、 屈服强度、 伸长率、 断面收缩率均满足ASME II 卷B 篇SB-462 N08020 标准要求。

表2 接管法兰取样力学性能检测结果

2.3 金相试验

在裂纹处取样进行金相分析试验, 试样经磨制、 抛光、 5%王水溶液腐蚀后, 采用Laica DMI 3000M 光学显微镜进行12.5 倍低倍微观金相和100 倍、 200 倍、 500 倍高倍微观金相观察。 抛光后裂纹微观形态如图2 所示, 其中图2 (a)为裂纹放大100 倍后的微观照片, 可以看出裂纹为树枝状形态, 向多方向扩展; 图2 (b) 为裂纹放大200 倍后的微观照片, 照片中可以清晰看到焊缝组织呈柱状晶与胞状晶。 由此可知,裂纹主要向Alloy20 合金锻件方向延伸扩展, 向焊缝方向有轻微扩展, 锻件侧的裂纹宽度比焊缝侧宽。

图2 抛光后裂纹微观形貌

腐蚀后裂纹微观形貌如图3 所示。 图3 (a)为裂纹12.5 倍放大后的微观形貌, 裂纹呈明显的沿晶开裂状态; 图3 (b) 为裂纹边缘Alloy20母材500 倍放大后的微观照片, 可以看出晶界处存在一定的碳化物析出相, 析出相在晶界上断续分布。

图3 腐蚀后裂纹微观形貌

2.4 晶粒度检测

按照ASTM E112—2013 《平均晶粒度测定的标准试验方法》, 采用对比法对锻件晶粒度进行评级, 晶粒度评级结果为0 级, 属于严重粗晶组织。

3 锻造工艺调查

由于锻件为严重粗晶组织, 将该问题反馈给锻件厂家, 并对该锻件的锻造工艺进行调查了解。 该锻件投料钢锭加热温度为1 200 ℃, 保温时间6 h, 保温后出炉进行锻造, 出炉后始锻温度为1 170 ℃, 终锻温度约为1 020 ℃, 锻造后锻件自然冷却。 锻件在950 ℃下进行退火, 退火时间为0.5 h, 退火热处理温度符合ASME II 卷B 篇SB-462 N08020 要求的927~1 010 ℃的范围内。

4 分析和讨论

4.1 粗晶组织及析出相分析

奥氏体组织材料无法通过锻造后的热处理进行晶粒细化, 只能在锻打的过程中, 通过晶粒破碎的方式进行晶粒细化。 镍基合金材料锻造变形抗力大[8-9], 锻造温度过低时, 锻件表面在外力的作用下, 容易产生表面开裂, 因此对于奥氏体组织的材料, 锻件厂家更倾向采用过高的加热温度与始锻温度进行锻造。 相对于Alloy20 合金而言, 1 200 ℃的明显过高, 通常在1 100 ℃以下加热温度为宜。 在1 200 ℃温度下, 作为奥氏体组织的Alloy20 合金的晶粒组织快速长大, 虽在锻造过程中晶粒会有一定的细化, 但在1 020 ℃的终锻温度下, 其晶粒度会继续长大, 后续受退火热处理的影响, 相对于锻造后的晶粒尺寸还要进一步长大, 致使最终锻件的晶粒度达到0 级,组织中的晶粒严重粗化, 导致锻件塑韧性下降。Alloy20 合金锻件在950 ℃终锻温度下自然冷却,冷却的过程中, 经过材料的敏化区间, 导致碳化物在晶界析出, 后续950 ℃×0.5 h 短暂的稳定化退火热处理, 并未完全将晶界的碳化物析出相消除, 导致晶界上存在不连续分布的析出相, 弱化了晶界强度。

4.2 裂纹分析

焊接热裂纹往往发生在结晶时的冷却过程中,主要发生在晶界, 为沿晶裂纹[10-11], 从图3 (a) 微观组织看, 该裂纹为焊接热裂纹。 焊接过程中,由于焊接热源不均匀的加热和冷却, 不可避免地产生焊接应力, 但该接管的外径仅84 mm, 设备筒体壁厚10 mm, 接管法兰与筒体焊接结构形式为插入式结构, 焊接量较小, 焊接应力也相对较小, 按以往的焊接经验, 焊接后不会有裂纹的产生。 裂纹产生的主要原因应为粗晶组织造成锻件的塑性、 韧性降低, 晶界析出相的产生进一步降低了晶界的强度, 在较低的焊接应力作用下发生多方向低塑性开裂。

5 结 论

(1) 经过对Alloy20 合金锻件进行化学成分检测、 拉伸强度试验、 晶粒度检测后, 该锻件化学成分与拉伸强度试验结果满足标准要求, 晶粒度达到0 级, 属于严重粗晶组织, 造成组织塑性和韧性下降。

(2) 对Alloy20 合金锻件焊接裂纹进行微观分析, 裂纹为沿晶裂纹, 晶界上碳化物析出相呈不连续分布态, 碳化物析出相造成晶界强度下降。

(3) 由于Alloy20 合金锻件塑性、 韧性下降以及晶界强度的弱化, 该裂纹为在较低的焊接应力作用下发生的多方向低塑性焊接热裂纹。

(4) ASME 标准II 卷B 篇SB-462 中未对Alloy 20 合金提出晶粒度要求, 为避免因晶粒长大而导致焊后产生低塑性焊接热裂纹, 材料采购时应对晶粒度限制, 建议锻件晶粒度等级不低于3 级。