退役动力电池综合回收研究进展及发展趋势

翁雅青,龙光武,李娅,李金辉*

(1.江西省科学院应用化学研究所,江西南昌 330096;2.江西理工大学 材料冶金化学学部,江西赣州 341000;3.江西省科学院微生物研究所,江西南昌 330096)

近几年,随着全球经济快速发展所带来的能源问题与环境问题,锂电池等绿色能源动力成为人们所关注的重点,新能源汽车得到各国的大力推广,销量增长迅速。据估计,到2030年,中国的电动汽车将达到2.45亿辆,全球废旧锂离子电池的数量将达到每年200万[1]。各国电动汽车库存量如图1所示,可以看出,各国电动汽车库存量都在稳定增长,尤其中国增长更迅速[2],中国新能源汽车保有量与废旧锂电池回收市场规模如图2所示[3]。新能源汽车的快速发展会不可避免的带来动力电池回收与处理问题,安全、环保、高效地对废旧锂离子动力电池进行梯次利用与拆解回收是亟待解决的研究课题。

图1 各国电动汽车库存量

图2 新能源汽车保有量与废旧锂电池回收市场规模预测

锂电池有着容量高、稳定性好、质量小、寿命长等优越的物理性质,相比于传统电池,锂电池不含汞、镉、铅等重金属元素。便携式电子设备的锂离子电池寿命为1~3年,电动汽车的锂离子电池寿命为5~8年[4]。锂电池最重要组成部分是正极活性材料,可 分 为 LiCoO2、LiMn2O4、LiNiO2、NCM、NCA 及LiFePO4,含有较多的重金属(如镍、钴、锰),从锂电池中回收这些重金属的成本比重新开采更便宜。近些年,由于镍钴锰的价格远远高于锂,因此大部分的研究重点向镍钴锰的高值化转化。在湿法冶金与火法冶金工艺中,锂通常作为副产物析出或富集在矿渣中,近两年随着锂资源的减少,锂的价格迅速飙升,越来越多的研究学者开始重视锂元素的资源化利用,选择性提锂工艺对降低锂电池回收整个工艺流程中锂的损失、缩短后期分离纯化流程具有重要意义。

1 动力电池梯次利用

当动力电池容量已经衰减到初始容量80%以下,通过其他方法使其功能恢复,之后再基本同级或降级应用,这样一种回收方式为梯次利用。梯次利用可延长电池使用寿命,充分发挥其剩余价值,被称为动力电池回收最优解。梯次利用根据电池容量的衰减程度分为4个阶段:电池容量不低于80%为使用阶段;当电池容量处于60%~80%,可以进行梯次利用和包装再造,梯次利用之后可应用于储能、低速电动车、通信基站、备用电源等领域;当电池容量处于20%~60%,则直接拆解为单体电池再重组用于用户侧;当电池容量小于20%直接报废处理。梯次利用应用领域如图3所示。

图3 动力电池梯次利用应用领域

梯次利用对环境保护与经济效益有重要意义,但也面临着退役电池检测效率低、健康状态难以评估、退役电池完整信息难以获取、梯次利用产业链难以打开与政策法规待健全等问题。梯次利用能够最大限度地发掘退役电池的剩余价值,提高整个回收过程的经济价值,发展前景广阔,受到行业广泛关注。但是,从行业发展环境、技术成熟度、产业链商业模式及政策保障等现状来看,梯次利用产业发展还存在一些问题亟待解决。要实现梯次利用产业的可持续发展,需要在管理制度、政策引导和发挥市场机制作用方面采取相应举措,来实现高安全、高效能、规模化的梯次利用。

2 拆解利用

拆解是电池回收流程中必不可少的一步,锂离子电池由正极、负极、电解质和电解液组成,正极部分由铝箔包裹,负极部分由铜箔包裹,正极由正极活性材料、导电剂、集流体和粘结剂等组成[5]。锂电池成分复杂,如不进行拆解则无法回收有价金属与其他材料,但拆解过程中产生的有机电解质如何处理、废电解液如何回收与处置、正负极片如何彻底分离等这些问题急需解决。

中南大学李荐课题组研发了高速智能视觉识选方法及装置,实现了正/负极片精准高效分选,为实现材料的修复回收奠定了坚实基础。该工艺先采用溶剂清洁脱除电解液,同时利用比重不同分离除隔膜,之后经过视觉智能识别与磁感智能识别分离正/负极片,最后机械粉碎,利用比重不同分离正极材料与铝、铜与负极材料。

电解液中含有LiPF6和碳酸酯类添加剂,如不进行处理会对环境造成污染,目前电解液处理方法主要有热解法、溶剂溶解法、超临界萃取法、冷冻法与机械法,如表1所示[6-7]。笔者认为最有前景的处理方法为热解法,与溶剂溶解、机械处理与超临界萃取等技术相比,热解法具有更广阔的应用前景。

表1 电解液处理方法

3 废旧电池回收技术

3.1 火法回收

火法冶金是冶金领域较为传统的回收方法,通常用于矿石中金属的冶炼,用于回收正极材料的火法冶金工艺有高温熔炼法、热还原法和盐化焙烧法,通常只靠火法冶金无法完全将组分回收,因此,在以火法冶金为主的工艺中,也需要加入浸出等湿法冶金工艺。火法回收先将废旧电池放入破碎机中粉碎,再经过高温煅烧,去除其中的碳和有机粘结剂,达到电极材料分离的目的;金属和化合物在焚烧炉中经过多种物理化学变化之后,其中低沸点的金属及氧化物最先回收,炉渣中的金属及化合物采用磁选等方法来分类回收。火法工艺简单、应用广泛,适合大规模处理废旧锂电池,但该方法需要消耗大量能量,并且会产生大量废气、废渣污染环境,在该过程也会损失一定量的金属锂。

3.1.1 热还原法

碳热还原是将活性正极材料与还原剂(如碳、木炭或焦炭)混合均匀后加热,反应后为残留的炭和合金的混合物;在反应过程中高价态金属离子被还原为低价态金属离子,这有利于随后的浸出。值得一提的是,碳热还原中需要的碳可直接使用废锂电池中的石墨负极材料,可以实现回收流程的封闭化。废锂离子电池正极材料原位还原焙烧工艺流程如图4所示[8]。

图4 废锂离子电池正极材料的原位还原焙烧工艺流程

LI等[9]选择负极石墨作为还原剂促进正极材料的高温热解,该工艺将石墨在无氧条件下与钴酸锂(LiCoO2)混合焙烧,在焙烧温度为1 000 ℃、焙烧时间为30 min条件下,得到产物为Li2CO3、Co和石墨的混合物,通过水浸将产物进行分离,最终Li的回收率高达98.93%。碳热还原反应式如(1)~(2)所示。

废锂电池中除负极材料石墨外,正极材料中的集流体铝箔同样可以实现原位回收。该工艺省去了从正极材料中分离活性材料的步骤,并且还原温度较低,缺点是需要耗费更多的酸和碱实现金属的浸出,后期分离步骤与碳热还原相比更为复杂。铝热还原反应式如(3)~(5)所示。

3.1.2 盐化焙烧

盐化焙烧主要分为氯化焙烧和硫化焙烧,是指在焙烧过程中加入氯化剂或者硫化物,经过高温焙烧使正极活性材料中的金属氧化物转化为易溶于水的氯化物或硫酸盐,反应产物经过水浸达到分离的目的。盐化焙烧相较于热还原法需要的反应温度更低,效率更高,缺点是会产生HCl等气体,会对设备造成腐蚀,环境危害更大。

关杰等[10]以废弃PVC为氯化剂,将正极材料LiCoO2与氯化剂PVC混合均匀,放入真空管式炉中煅烧,焙烧产物放入去离子水中浸出,实验结果表明,在焙烧温度为500 ℃、PVC与正极材料LiCoO2的摩尔比为5∶1、焙烧时间为120 min、水浸温度为60 ℃时,钴的浸出率为95%以上,锂的浸出率高达99%。

3.2 湿法回收

湿法回收是回收废旧锂电池最常用的方法之一,一般先采用无机酸(盐酸、硝酸、硫酸)或有机酸(柠檬酸、苹果酸、抗坏血酸等)对正极材料进行浸出实验,之后通过溶胶/凝胶、溶剂萃取、离子交换、吸附以及沉淀等方法提取浸出液中的有价金属。湿法回收最大的优势是原料中有价金属综合回收程度高,缺点是回收流程冗长,相较于火法冶金成本更高,并且需要更多的化学试剂。湿法回收流程如图5所示[11-12],欧洲传统湿法工艺流程如图6所示[13]。

图5 湿法回收流程图

图6 欧洲传统湿法工艺流程图[13]

SUN等[14]先用真空热解法将LiCoO2正极材料与铝箔剥离,使用草酸作为浸出剂和沉淀剂,H2O2为还原剂,在温度为80 ℃、固液比为50 g/L、反应时间为120 min、草酸量为1 mol/L的条件下,回收效率高达98%。LIU等[15]使用3种有机酸(马来酸、乙醇酸、乙酰乙酸)分别作为浸出剂回收LiCoO2正极材料中的有价金属,H2O2作为还原剂,在固液比(10 g/L)、浸出温度(70 ℃)、反应时间(60 min)相同的情况下,马来酸、乙醇酸、乙酰乙酸最佳浓度分别为1.0 mol/L、2.0 mol/L和1.5 mol/L,H2O2最佳体积分数分别为1.5%、2.0%和1.5%;马来酸对Li和Co的浸出效率分别为99.58%和98.77%,乙醇酸浸出Li和Co的效率分别为98.54%和97.83%,乙酰乙酸浸出Li和Co的效率分别为98.62%和97.99%。ROSHANFAR等[16]使用葡萄糖酸和乳酸作为浸出剂,H2O2为还原剂,发现在相同工艺条件下,乳酸对Li和Co的浸出效率都高于葡萄糖酸;在反应温度为79 ℃,乳酸浓度为1.52 mol/L,固液比为16.3 g/L,H2O2体积分数为4.84%,Li的回收率为100%,钴的回收率为97.36%。MENG等[17]使用电化学阴极还原浸出LiNi1/3Co1/3Mn1/3O2,利用电化学方法还原有价金属,避免了使用传统还原剂;在苹果酸浓度1.5 mol/L、工作电压8 V、反应温度60 ℃、反应时间30 min的条件下,Li、Ni、Co、Mn的浸出效率分别为100%、99.87%、99.58%、99.82%。

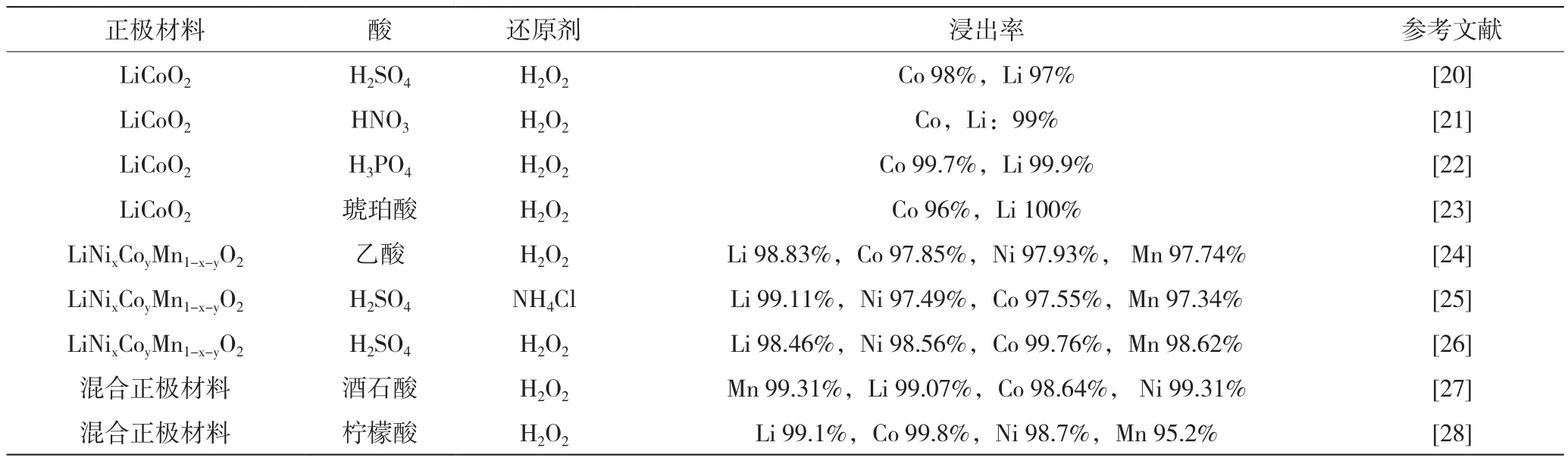

酸浸磷酸铁锂正极需要的溶剂量较大导致经济效益不高,使用传统的湿法冶金工艺需要昂贵的试剂和漫长的提取步骤,因此急需开发一种低成本湿法回收工艺。SHENTU等[18]使用过硫酸铵将Fe2+氧化为Fe3+,磷酸铁锂转化为磷酸铁,磷酸铁锂中的锂元素以离子形式进入溶液,铁元素以磷酸铁的形式析出,在温度40 ℃、反应时间1 h、固液比为100 g/L的条件下,Li的浸出率为99%;SEM和XRD结果表明,氧化浸出并没有改变磷酸铁锂的晶体结构和形貌。结果证实,使用过硫酸铵避免了溶液中金属离子杂质的引入,有利于进一步循环利用。WANG等[19]将废旧磷酸铁锂电池在高温下煅烧,之后用盐酸溶解,再用氨水调节pH使Fe3+以FePO4的形式析出,再加入一定量的Na3PO4,得到Li3PO4。以Li3PO4为锂源采用水热法在200 ℃合成LiFePO4,重新合成的LiFePO4样品的形貌和粒度变得更规则、更小,并具有良好的电化学性能,在1C的倍率条件下初始容量为144.25 mAh/g,循环200次后容量保持率为96.7%。有关正极废料湿法冶金的浸出效果见表2。

表2 正极废料湿法冶金的浸出效果

3.3 机械化学回收

废旧磷酸铁锂电池中最有价值的金属是Li元素,采用传统的湿法冶金工艺回收磷酸铁锂中的Li不是一种较好的方法,因为磷酸铁锂正极材料中的Li含量相对较低,而Fe经济价值不高,并且使用传统的湿法冶金工艺需要昂贵的试剂和冗长的提取步骤。当前有不少研究者开始利用机械化学法回收退役锂电池,可在常温常压下进行,利用机械能作为反应驱动力来引起许多复杂的化学反应,常用于电子垃圾回收。例如,从废阴极射线管玻璃中提取铅,从废印刷线路板粉中将铜转化为高价值的硫酸铜,从荧光粉中回收稀土金属,以及从废锂离子电池中机械化学活化回收锂和钴。机械化学反应不仅可以加速电子废料中金属的浸出,而且可以通过构建闭环再生循环来回收金属。

LIU等[29]报道了一种在无酸条件下选择性提取锂的工艺,氯化钠作为共研磨试剂,通过机械诱导作用从而实现Na+对Li+的同构取代,再用碳酸钠沉淀剂进一步完成NaCl再生和Li的选择性沉淀。其团队之后又采用过硫酸钠作为共研磨试剂,在转速为600 r/min、反应时间为5 min、过硫酸钠与LiFePO4的质量比为2∶1的条件下,LiFePO4中99.7%的Li选择性地转化为Li2SO4,然后通过化学沉淀法将Li回收为LiPO4。这种工艺不需要昂贵的酸碱原料,也不需要排放废水,是一种能耗低、经济效益高的工艺,具有广阔的应用前景[30]。

3.4 电化学回收

LIANG等[31]将LiNiO2、NaCl和CaCl2混合均匀放入坩埚中,在管式炉中升温至750 ℃,之后将NaCl-CaCl2-LiNiO2熔盐进行恒压电解,结果表明:Ni3+先还原为Ni2+再还原为Ni单质,在电解时间为12 h时,Ni3+完全还原为金属Ni,电流效率高达98.6%。LI等[32]提出了一种将磷酸铁锂电池充电机理和浆液电解工艺相结合的工艺:废旧磷酸铁锂电池在阳极室脱锂和FePO4-氧化为FePO4,阴极发生析氢反应生成NaOH,在最佳条件下,98%的锂浸出到电解液中,96%的铁以FePO4/C的形式回收。该工艺无需添加任何试剂即可在浆液中回收锂和磷酸铁,回收的Li2CO3和FePO4杂质含量很低,再合成LiFePO4在1C的倍率下可逆容量为143.6 mAh/g,在0.1C和0.5C的倍率下循环性能稳定,满足重复使用基本要求。

3.5 固相修复技术

磷酸铁锂电池材料中活性锂的损失造成电池性能衰减,因此可以采用高温固相修复技术来恢复其性能。高温固相修复技术是先对磷酸铁锂正极材料进行元素分析,加入适量的锂、铁等元素后在惰性气体条件下高温处理,从而恢复电池的电化学性能。报废正极材料中杂质的去除是修复再生法的主要挑战,需要设计配套的预处理技术,实现正极活性物质的精细化分离。

WANG等[33]在不加任何酸/碱浸的情况下将废旧磷酸铁锂正极材料混合物(LiFePO4/C和乙炔黑)直接研碎,之后将粉碎后的混合物根据密度的不同将正极材料与铝箔分离,经过固相反应直接再生,再生正极材料混合物具有优异的电化学性能,0.5C的倍率下第一次放电容量为129.43 mAh/g,循环1 000次后容量保持在120.32 mAh/g,容量保持率高达92.96%,该再生材料可作为锂电池正极材料进行再利用。LI等[34]利用Li2CO3与未经过酸浸的磷酸铁锂正极材料混合物直接再生,在650 ℃再生的正极材料表现出良好的物理、化学和电化学性能,这种直接再生的工艺绿色环保、附加值高、成本低,适合工业化应用。

4 新型回收技术

我国新能源产业高质量发展面临着镍钴锂资源严重短缺、常规处理技术流程长、环保负荷重、电池能量密度难以满足续航里程需求、退役信息获取难等挑战,需要开发资源高效清洁提取工艺,实现资源循环利用,解决能源供应问题,减少二氧化碳排放,减轻环境污染,促进循环产业升级。

中南大学郭学益课题组提出了镍钴锂资源高效清洁提取与高品质电池材料可控精细制备工艺,该工艺使用氢还原实现优先提锂,再对镍钴合金进行控电位浸出,多级逆流萃取制备高品质硫酸镍钴,回收的锂盐用于共沉淀合成高性能正极材料,流程如图7所示[35]。

图7 镍钴锂高效清洁提取与高品质电池精细制备流程图

退役动力电池作为一种新型能源固废,现有技术难以处理新型废弃镍钴资源,急需开发全组分综合利用回收技术。常规磷酸铁锂废料回收面临锂回收率低、磷酸铁质量差、铝等杂质脱除难与含盐废水处理量大等问题与难题,清华大学徐盛明课题组提出了废磷酸铁锂全组分利用与再制造技术,该工艺实现了选择性提锂,制备出高品质碳酸锂与磷酸铁,流程如图8所示[36]。

图8 废磷酸铁锂全组分利用与再制造技术

除此之外,徐盛明课题组提出了动力电池全生命周期价值链生态耦合模式,该模式为动力电池从原材料、生产、使用再到退役的全过程生命周期监测,该模式运行过程如图9所示[37-38]。

图9 动力电池全生命周期价值链生态耦合模式

5 结语

(1)对于锂离子电池正极材料的回收有湿法冶金、火法冶金、机械化学回收、电化学回收、固相修复以及梯次利用等技术,其中使用最广泛的是湿法冶金回收工艺,其最大优势是可以选择性地提取有价金属,尽管需要更多的化学试剂,但这些试剂与副产品可以循环利用。(2)梯次利用作为一种新兴的回收工艺,它使产品得到了最大限度的使用,延长了设计周期,减少了垃圾排放,有一定的环保意义和经济价值;要使该工艺得到广泛的应用需要突破关键技术,解决电池信息的追溯问题,形成良性的产业链,健全相关政策法规。(3)废旧锂电池富含锂、镍、钴、锰等有价金属,正极材料组分复杂,杂质深度共存,金属分离提取困难,随着近期工业级和电池级碳酸锂价格持续上涨,实现废旧电池优先提锂及全组分分离回收,开发清洁回收废旧锂电池是未来研究的重点,难点在于兼顾回收工艺的经济性与环保性。退役电池的回收利用不能带来二次污染,故必须开展新能源行业的污染物识别、迁移与转化规律及其防控技术研究。