酱卤鸭腿真空低温卤制工艺优化及其品质分析

徐彬,高帮君,胥伟,2,王宏勋,易阳,2,郭丹郡*

(1.武汉轻工大学 食品科学与工程学院,武汉 430023;2.大宗粮油精深加工教育部重点实验室,武汉 430023)

鸭肉含有丰富的营养价值,其中蛋白质约占总质量的18%。鸭肉中的亚油酸和亚麻酸能够有效预防心脑血管疾病。同时,鸭肉也含有丰富的B族维生素和E 族维生素,具有抗脚气病、抗发炎、抗衰老等作用。酱卤肉制品是我国传统的熟肉制品,早在秦汉南北朝时期便贩卖于集市,酱卤鸭腿以其丰富的营养价值和口感广受人们喜爱。由于传统卤制方法多凭借制作者的经验采取人工制作,制作步骤以及物料无法精确量化,导致出现了卤制产品的出品率较低、不同批次产品品质有差异等问题。而且传统的卤制方法在高温条件下容易使鸭肉的蛋白质变性、水分丢失,进而影响产品的风味和营养成分。传统卤制技术的弊端日益凸显,应用新型的卤制技术对酱卤肉制品的工业化生产进程具有重要意义。

真空低温卤制是一种新型的加工技术,是指将原料放进包装袋内抽真空,并在指定温度和时间下进行加热的卤制方法,加热温度通常低于100 ℃,加热时间最长可达48 h。真空低温卤制可以有效保证食品内外温度的均匀性以及食品食用的安全性。同时,其还能减少食品质量损失及水分流失,使食物本身的营养和风味得到较好的保留,进而使卤制后的食物口感更佳。《国民营养计划(2017-2030年)》倡导各食品加工行业及餐饮业向营养健康的方向发展,通过现代科学技术方法改善食品的供给结构,推出安全、健康、营养的食品。由此说明,未来食品行业的消费趋势将向高营养、高品质、风味佳的方向发展。因此,真空低温卤制技术更符合现代人们对膳食营养品质的高要求[1]。Lassen等[2]通过对比研究传统烹饪方式和真空低温烹饪方式对猪肉蒸煮损失及其对维生素B1、B2和B6含量变化的影响,发现真空低温烹饪方式能降低猪肉的蒸煮损失,提高其维生素含量。Roldan等[3]通过研究真空低温烹饪对羊腰肉脂质和蛋白质稳定性的影响,发现加热会使羊肉中脂质和蛋白质氧化。刘芳圆等[4]发现真空低温加热技术下黄牛里脊微观结构较为完整,对质构的影响较小,能够更好地保留牛肉中脂肪酸等营养成分。目前,真空低温卤制在牛肉、猪肉、羊肉等肉制品领域被广泛研究,然而真空低温卤制在鸭肉加工中的研究还未见报道。

本试验以鸭腿为原料,采用真空低温卤制技术,通过单因素和正交试验法优化真空低温酱卤鸭腿的加工工艺,并且以传统卤制(料液比1∶3,卤制温度95 ℃,卤制时间45 min)的鸭腿为对照,对其感官品质和营养品质指标进行测定,进而对比研究真空低温卤制和传统卤制对鸭腿感官品质和营养品质的影响,以期为相关真空低温卤制产品的安全健康化发展提供理论依据。

1 材料和方法

1.1 材料

鸭腿:购于武汉武商量贩常青花园店;卤制香辛料:购于武汉舵落口香料批发市场。

1.2 试剂

石油醚(沸程30~60 ℃):国药集团化学试剂有限公司;硫酸:武汉红大化工厂;硫酸钾、硫酸铜:武汉飞扬生物有限公司。

1.3 主要仪器与设备

JZ-300通用色差计 深圳金准仪器设备有限公司;C-LM3B数显式肌肉嫩度仪 东北农业大学工程学院;真空烹饪机 德国宝有限公司;马弗炉 郑州安晟科学仪器有限公司;NKY6160自动凯氏定氮仪、E-301-C pH 计 上海望海环境科技有限公司。

1.4 方法

1.4.1 样品的制备

1.4.1.1 鸭腿前处理

先将鸭腿解冻,用清水将表面血水洗净,然后用鸭腿质量2%的食盐腌制2 h去腥,腌制完成后放入沸水中焯水10 min。

1.4.1.2 真空低温卤制

焯水完成后将鸭腿和卤水放入真空包装袋中。用真空密封机将包装袋抽真空,放入调整好参数的真空低温烹饪机中,恒温加热到相应时间后按照试验方案测定各指标。

1.4.1.3 传统卤制

将焯水后的鸭腿放在95 ℃的卤汤中卤制45 min,料液比为1∶3,然后根据试验方案测定各指标。

1.4.2 单因素试验

1.4.2.1 料液比对酱卤鸭腿蒸煮损失和感官评分的影响

试验中选取3只鸭腿,在卤制温度65 ℃,卤制时间6 h时,探究料液比(1∶2、1∶2.5、1∶3、1∶3.5、1∶4)对酱卤鸭腿蒸煮损失和感官评分的影响。

1.4.2.2 卤制时间对酱卤鸭腿蒸煮损失和感官评分的影响

试验中选取3只鸭腿,在卤制温度65 ℃、料液比1∶3时,探究卤制时间(4,6,8,10,12 h)对酱卤鸭腿蒸煮损失和感官评分的影响。

1.4.2.3 卤制温度对酱卤鸭腿蒸煮损失和感官评分的影响

试验中选取3只鸭腿,在卤制时间6 h、料液比1∶3时,探究卤制温度(60,65,70,75,80 ℃)对酱卤鸭腿蒸煮损失和感官评分的影响。

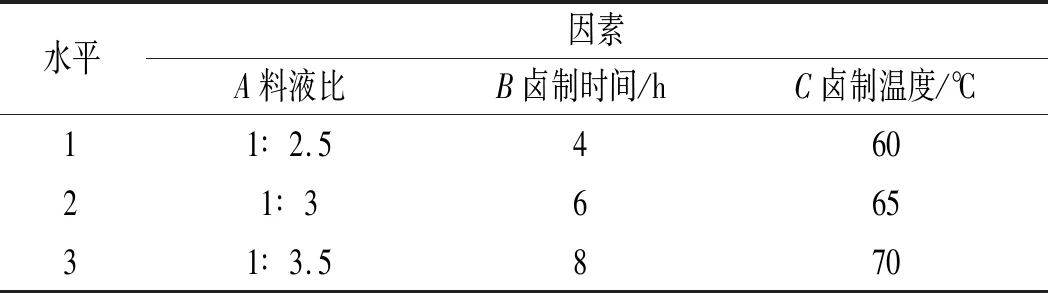

1.4.3 正交试验

在单因素试验的基础上,采用L9(34)正交表对A料液比(1∶2.5、1∶3、1∶3.5)、B卤制时间(4,6,8 h)、C卤制温度(60,65,70 ℃)3个因素进行优化试验设计,确定真空低温卤制鸭腿的最佳工艺参数。试验因素和水平设计见表1。

表1 试验因素和水平表Table 1 Factors and levels of test

1.4.4 酱卤鸭腿蒸煮损失的计算

参考谢静等[5]的测定方法,称取卤制前后鸭腿的质量,按照下式进行计算:

式中:m1为卤制前鸭腿的质量,g;m2为卤制后鸭腿的质量,g。

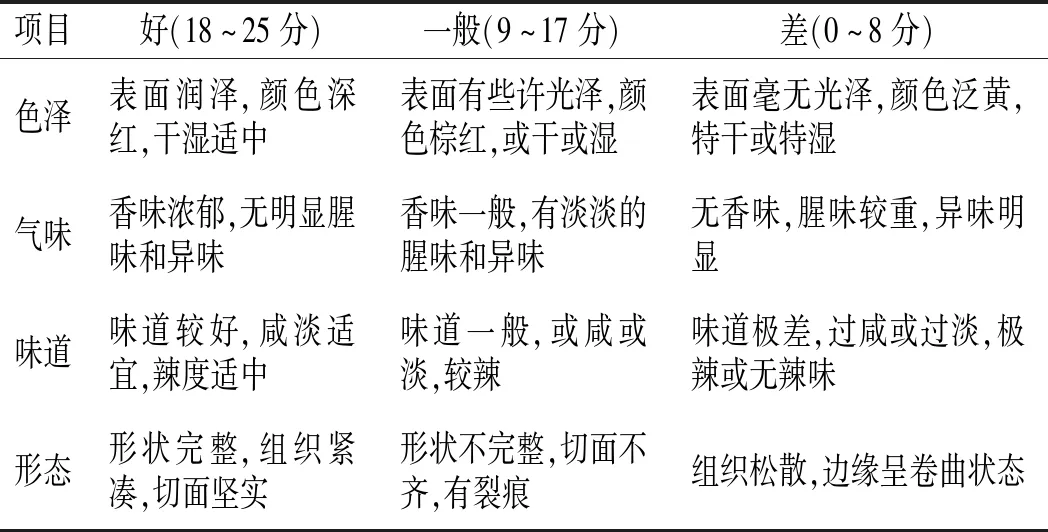

1.4.5 酱卤鸭腿感官评分的测定方法

参考刘树萍等[6]的方法,并略有改动。选择10名来自不同地区的同学,对卤制后鸭腿的色泽、气味、味道、形态4个方面进行打分,满分为100分,感官评价表见表2。

表2 酱卤鸭腿感官评分标准Table 2 Sensory scoring standards for marinated duck legs

1.4.6 酱卤鸭腿理化指标测定方法

1.4.6.1 色泽的测定

采用JZ-300通用色差计,测定经过卤制后鸭腿的L*、a*、b*值,每个鸭腿随机取6个点求平均值。

1.4.6.2 剪切力的测定

采用C-LM3B 数显式肌肉嫩度仪测量。把经过卤制的鸭腿肉切成约2 cm×1 cm×1 cm 的小块,剔除表面较硬部分,置于载样台上,使切刀垂直切向鸭肉肌肉纤维,并记录此时所需的剪切力值,读数以N 为单位。每组样品测量6次,取去掉最大值和最小值后的平均值。

1.4.6.3 水分含量的测定

参考国标GB 5009.3—2016的方法,将切碎的肉样放入干燥的称量瓶中,再放入105 ℃的烘箱中,然后将样品放入干燥器中冷却30 min。称取肉样质量,重复以上步骤,若前后两次的质量差在2 mg以内,则可以确定样品已经烘至恒重。按照下式计算样品的水分含量:

式中:m1为烘干前鸭腿的质量,g;m2为烘干后鸭腿的质量,g。

1.4.6.4 蛋白质含量的测定

参考GB 5009.5—2016中的方法,称取2 g混匀肉样于消化管中,向其中加入0.4 g硫酸铜、6 g硫酸钾和20 mL硫酸后,放入420 ℃消化炉中消化,消化1 h后取出冷却,冷却后加入50 mL水,最后置于自动凯氏定氮仪中进行测定。按照下式计算样品的蛋白质含量:

100%。

式中:V1为试液消耗的硫酸标准滴定液的体积,mL;V2为试液空白消耗的硫酸标准滴定液的体积,mL;c为硫酸标准滴定液的浓度,g/ mL;m为样品的质量,g;V3为吸取的消化液的体积,mL;F为氮换算为蛋白质的系数。

1.4.6.5 pH的测定

参考陈丽丽等[7]以及GB/T 9695.19-2008中的方法对肉制品进行取样,然后用pH 计进行测定,每组样品测量3次取平均值。

1.4.6.6 脂肪含量的测定

参考国标GB 5009.6—2016中的方法,称取烘干后的肉样2~5 g,将烘干后的肉样放入塞好棉花的滤纸筒中,再将滤纸筒放入用来连接索氏抽提器的抽提筒中,连接到接收瓶内,在接收瓶中加入沸程30~60 ℃的石油醚至接收瓶容积的2/3后,连接到自动式索氏抽提器内,抽提6~10 h,抽提完成后取下接收瓶,将剩余的石油醚在水浴上蒸干,然后将接收瓶放入干燥器中冷却0.5 h。样品的脂肪含量按下式计算:

式中:m1为接收瓶和脂肪的质量,g;m0为接收瓶的质量,g;m2为样品的质量,g。

1.4.7 数据处理

每个试验重复3次,试验结果用“平均值±标准差”表示,用SPSS 19.0软件进行差异显著性分析,使用Origin 2019b软件以及Excel软件分别进行绘图和制表。

2 结果与分析

2.1 单因素试验结果

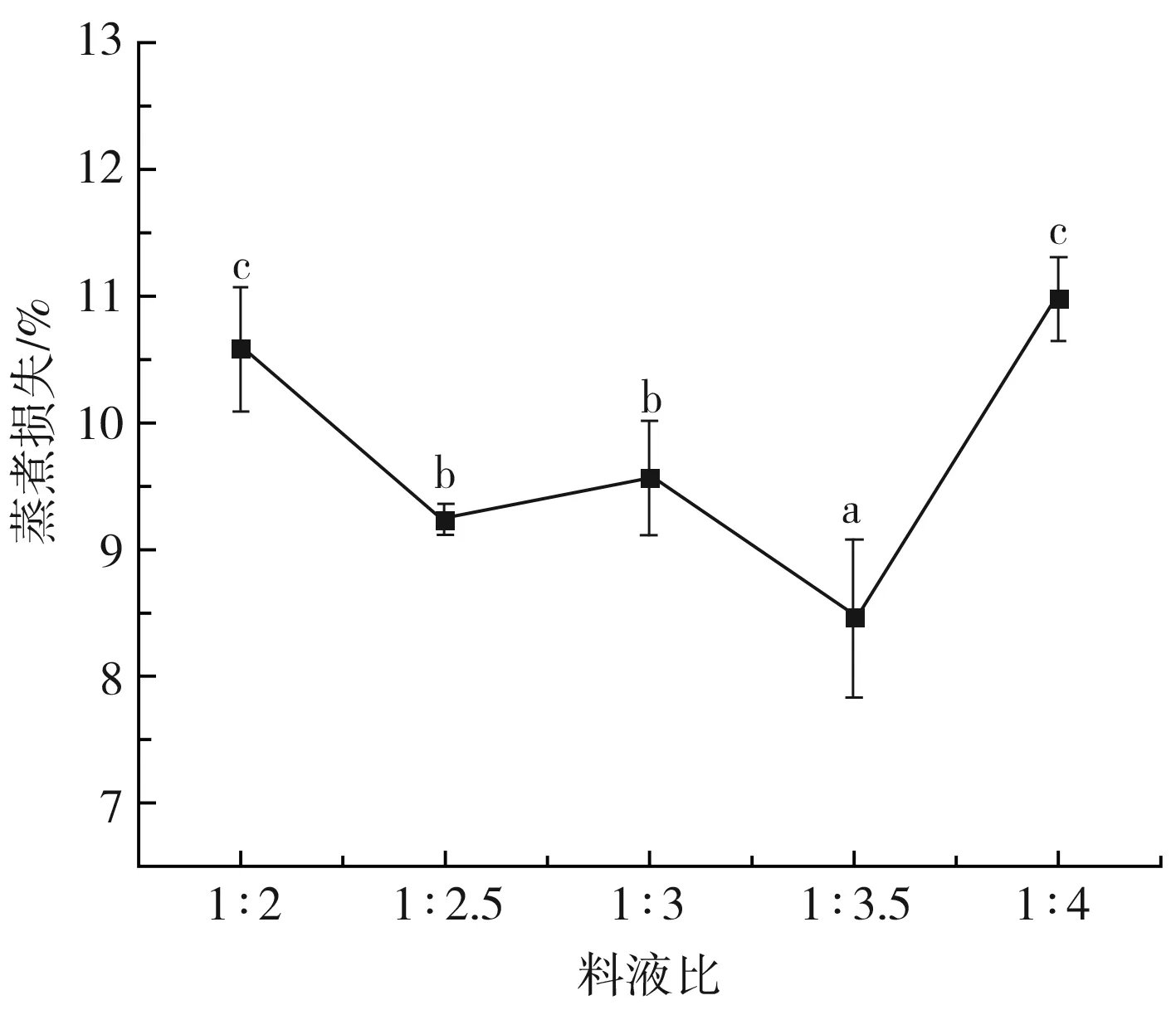

2.1.1 料液比对酱卤鸭腿品质的影响

图1 料液比对酱卤鸭腿蒸煮损失的影响Fig.1 Effect of solid-liquid ratio on cooking loss of marinated duck legs注:不同小写字母表示差异显著(P<0.05),下图同。

由图1可知,随着卤水比例的增大,鸭腿肉的蒸煮损失呈先下降后上升的趋势。当料液比从1∶2 增加至1∶3.5时,酱卤鸭腿的蒸煮损失逐渐下降,这可能是由于卤水中的油脂在鸭腿肉表面形成保护膜,减缓了鸭腿的蒸煮损失。当料液比从1∶3.5增加至1∶4时,酱卤鸭腿的蒸煮损失迅速上升,超过料液比为1∶2时的蒸煮损失。这可能是过量的油脂渗入鸭肉内部导致蛋白质变性及水分析出,故继续增大料液比,蒸煮损失反而增大。

图2 料液比对酱卤鸭腿感官评分(A)、感官评价总分(B)的影响Fig.2 Effect of solid-liquid ratio on sensory score (A) and total sensory score (B) of marinated duck legs

由图2可知,随着卤水比例的增大,酱卤鸭腿的感官评价总分呈先上升后下降的趋势。当料液比从1∶2增加至1∶3.5时,感官评价总分随味道评分的增加逐渐升高。随着料液比的增大,鸭腿表面的中心温度变低,导致水分含量增加从而提升味道。但当料液比从1∶3.5增加至1∶4时,因为色泽评分下降,感官评价总分也逐渐下降;这可能是香辛料的某些主效成分能够促进鸭腿表面的美拉德反应,加深鸭腿表面颜色,所以料液比越高,色泽评分越低。因此,当料液比为1∶3.5时,鸭腿的感官评价总分最高。

2.1.2 卤制时间对酱卤鸭腿品质的影响

图3 卤制时间对酱卤鸭腿蒸煮损失的影响Fig.3 Effect of marinating time on cooking loss of marinated duck legs

由图3可知,随着卤制时间的增加,鸭腿的蒸煮损失逐渐升高。当卤制时间为4 h和12 h时蒸煮损失分别为9.48%和13.23%,与Christensen等[8]的研究结果基本一致。其原因可能是随着卤制时间的增加,鸭腿肉中的部分肌浆蛋白和肌球蛋白的变性程度增加,导致鸭肉蛋白持水率下降,从而影响鸭腿的蒸煮损失。当卤制时间达到10 h之后,蒸煮损失逐渐减缓,可能是汁液流失到一定程度后,鸭肉中的一部分胶原蛋白转化为具有持水作用的明胶,所以鸭肉从外部吸收水分的能力增强,从而减缓了蒸煮损失的增加速率[9]。

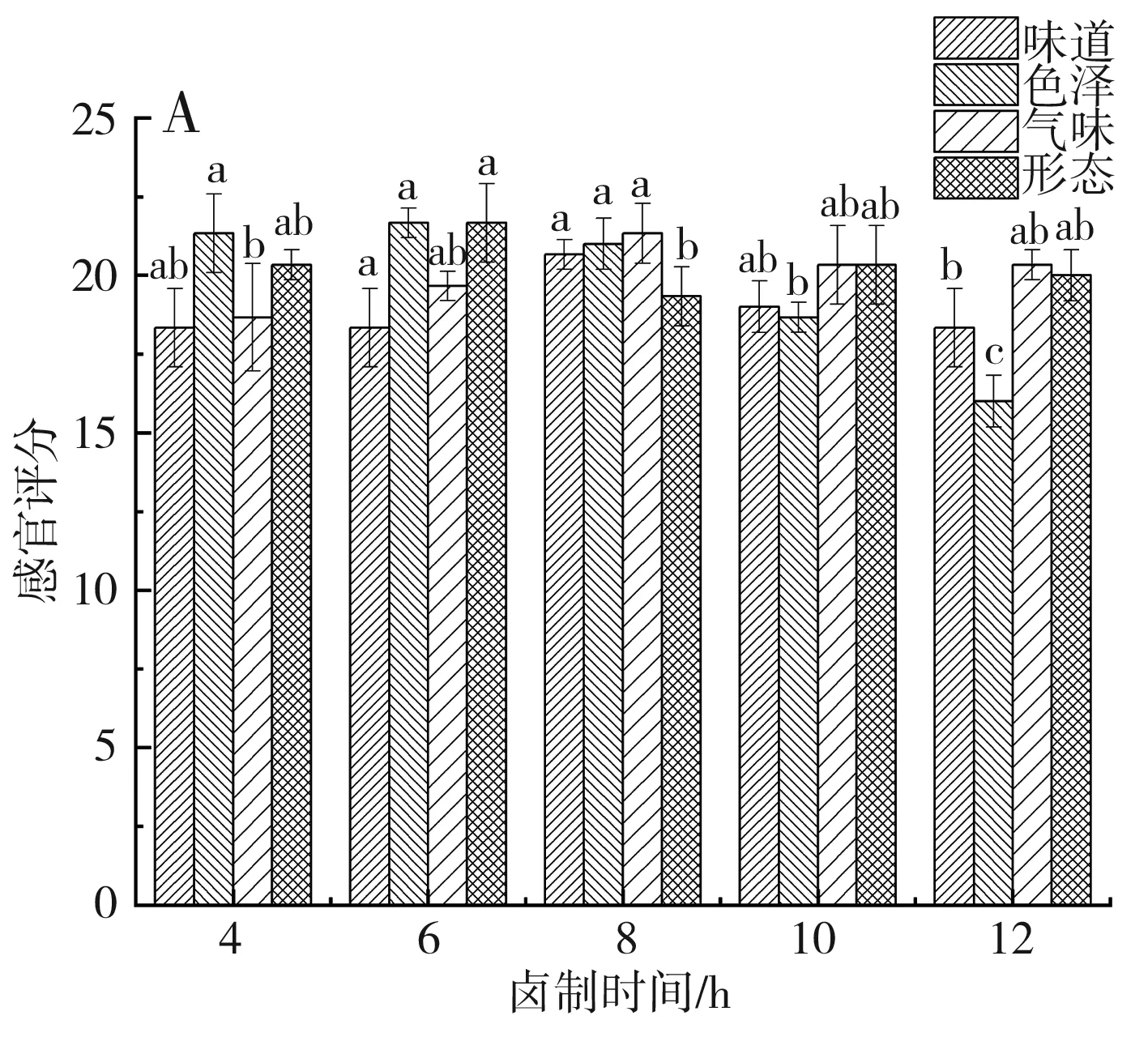

图4 卤制时间对酱卤鸭腿感官评分(A)、感官评价总分(B)的影响Fig.4 Effect of marinating time on sensory score (A) and total sensory score (B) of marinated duck legs

由图4可知,随着卤制时间的增加,酱卤鸭腿的感官评价总分呈先上升后下降的趋势。当卤制时间为4~8 h时,感官评价总分随风味评分的上升而上升。随着卤制时间的增加,鸭腿中的腥味完全去除,香辛料主效成分与鸭肉结合的含量变高,从而提升了鸭腿的风味。但是卤制8 h后,随着卤制时间的增加,鸭腿的感官评价总分受色泽评分的影响反而下降。这可能是卤制时间增加,鸭肉表面美拉德反应和褐变程度升高,导致色泽评分降低。因此,当卤制时间为8 h时,鸭肉的感官评分最高。

2.1.3 卤制温度对酱卤鸭腿品质的影响

图5 卤制温度对酱卤鸭腿蒸煮损失的影响Fig.5 Effect of marinating temperature on cooking loss of marinated duck legs

由图5可知,随着卤制温度的升高,酱卤鸭腿的蒸煮损失呈逐渐上升趋势。此结果与孙红霞等[10]研究不同加热条件对牛肉蒸煮损失的影响一致。在80 ℃的卤制温度下,酱卤鸭腿的蒸煮损失为14.58%,在60 ℃的卤制温度下,酱卤鸭腿的蒸煮损失为7.31%。可能是随着卤制温度的升高,鸭腿肉中的部分肌浆蛋白、肌球蛋白和肌动蛋白发生变性。肌原纤维蛋白发生变性导致的凝固收缩又会破坏其肌肉结构,最终使纤维之间的储水空间变少、蛋白巯水基团暴露,所以鸭肉蛋白持水率下降,影响鸭腿的蒸煮损失。此外,当卤制温度上升到70 ℃时,鸭腿的蒸煮损失速度明显加剧,这可能是由于温度逐渐升高使肌原纤维蛋白的收缩程度变大,导致酱卤鸭腿的自由水流失速度更快,所以蒸煮损失速度加剧。而Cartaginese等[11]研究发现当中心温度高于65 ℃时,肌束膜收缩剧烈从而导致持水力下降,水分流失过多,影响其蒸煮损失。

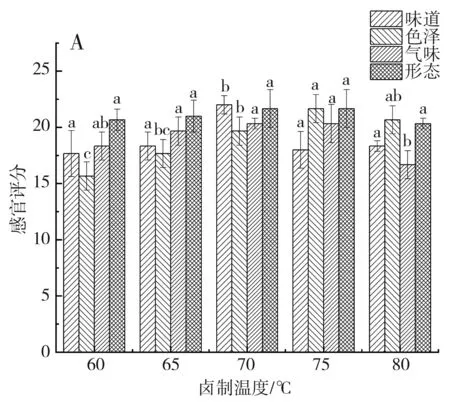

图6 卤制温度对酱卤鸭腿感官评分(A)、感官评价总分(B)的影响Fig.6 Effect of marinating temperature on sensory score(A) and total sensory score (B) of marinated duck legs

由图6可知,随着卤制温度的升高,酱卤鸭腿的感官评价总分呈先上升后下降的趋势。感官评价总分在60~70 ℃范围内随着味道评分和色泽评分的上升而上升。其中味道评分升高可能是因为在此温度范围内,鸭肉从柔软嚼不烂到逐渐变嫩,味道变好。而色泽评分升高可能是因为当卤制温度逐渐升高时,肌红蛋白发生变性,导致鸭腿表面的红色逐渐消失,色泽评分增加[12]。但是当温度为70~80 ℃时,由于味道评分下降,感官评价总分在此范围内呈下降趋势。而味道评分下降可能是因为温度升高后水分含量逐渐减小,咀嚼性降低,从而导致味道评分降低。综合来看,当卤制温度为70 ℃时鸭腿的感官评分最佳。

2.2 正交试验结果分析

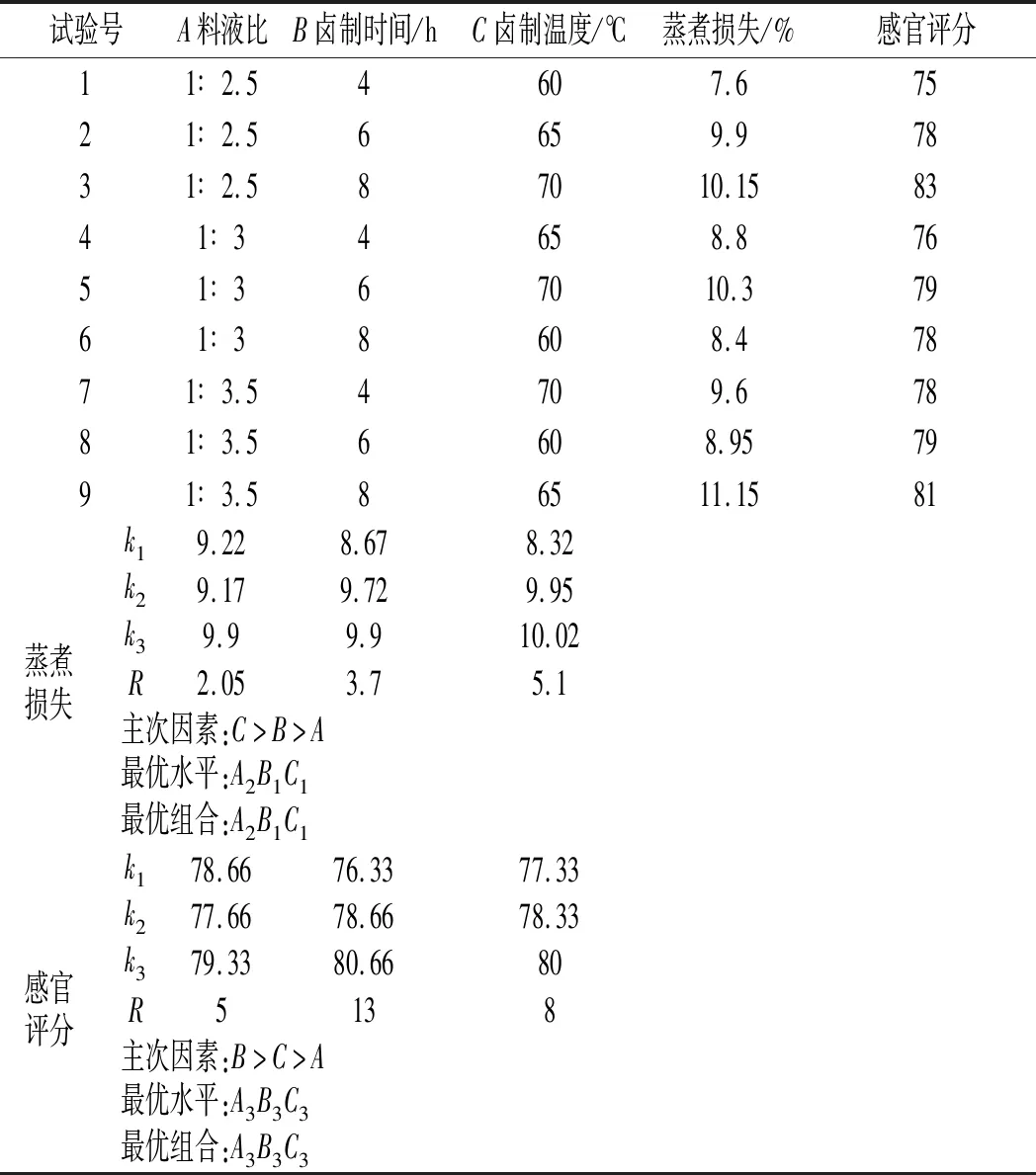

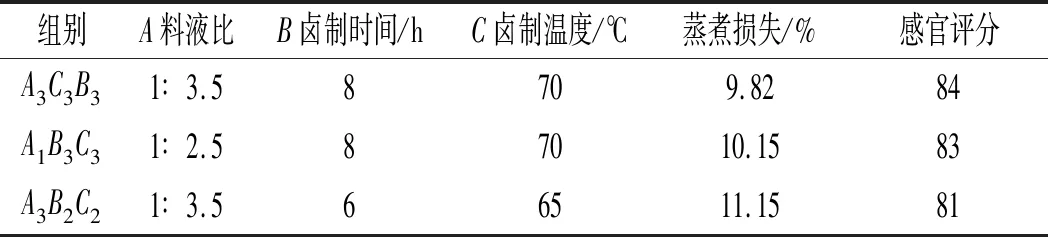

由表1因素水平表进行真空低温酱卤鸭腿工艺优化的正交试验结果见表3。

表3 正交试验表Table 3 Orthogonal experiment table

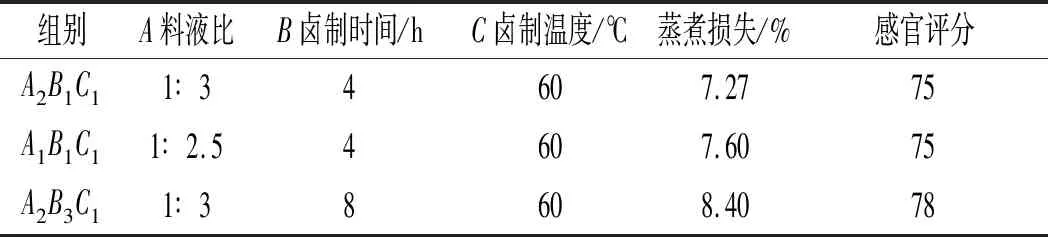

由表3可知,蒸煮损失的影响主次顺序为C(卤制温度)>B(卤制时间)>A(料液比),其最优组合是A2B1C1,以蒸煮损失为考察指标得出的最优工艺:料液比1∶3,卤制蒸煮损失时间4 h,卤制温度60 ℃。另外,由表3可知,感官评分的影响主次顺序为B(卤制时间)>C(卤制温度)>A(料液比),最优组合是A3B3C3,以感官评分为考察指标得出的最优工艺为料液比1∶3.5,卤制时间8 h,卤制温度70 ℃。根据极差分析从表3中分别选择出次优组和较优组对结果进行验证试验,结果见表4和表5。

表4 正交试验验证结果表(蒸煮损失)Table 4 Verification results of orthogonal experiment (cooking loss)

表5 正交试验验证结果表(感官评分)Table 5 Verification results of orthogonal experiment (sensory scores)

由表4可知,以蒸煮损失为考察指标的最优组别为A2B1C1,在此条件下,产品的蒸煮损失只有7.27%,但是感官评分为75分。由表5可知,以感官评分为考察指标的最优组别为A3C3B3,其感官评分达到84分,蒸煮损失为9.82%。综合以上结果讨论,A3C3B3组与A2B1C1相比,感官评分增加了9分,而蒸煮损失提高2.55%。结合市场实际需求,真空低温卤制最佳工艺参数为料液比1∶3.5,卤制时间8 h,卤制温度70 ℃。

2.3 传统卤制与真空低温卤制对酱卤鸭腿品质影响对比研究

2.3.1 不同卤制方法对鸭腿感官品质的影响

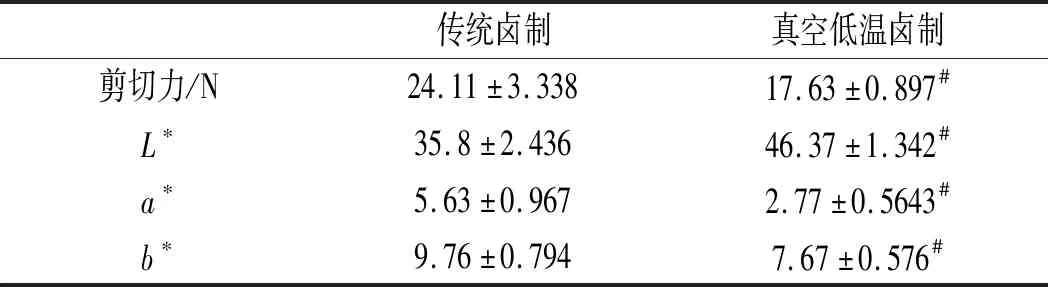

表6 不同卤制方法对鸭腿感官品质的影响Table 6 Effect of different marinating methods on the sensory quality of duck legs

由表6可知,真空低温卤制组较传统卤制组的剪切力减少了36.75%,L*值(亮度)显著性增加(P<0.05),a*值(红度)和b*值(黄度)显著性减小(P<0.05)。由剪切力对比研究发现,真空低温卤制的鸭腿肉更嫩。这可能是因为真空低温卤制使鸭腿肌原纤维蛋白交联程度减小,鸭肉胶原蛋白和可溶性蛋白增加[13],因此嫩度增加,这与蔡达普等[14]发现真空低温卤制的鹅肉较传统卤制更加鲜嫩多汁的研究结果一致。而肌原纤维紧密结构的改变也是影响肉制品的嫩度的原因之一[15]。由色泽对比研究发现,真空低温卤制组呈现的亮度更好,而传统卤制组呈现的红度和黄度更好。L*值可能与肉制品表面汁液含量和蛋白氧化程度有关,肉制品表面汁液越多,光对水/汁的反射就越大,而且真空包装会减小氧合肌红蛋白的氧化程度,阻碍其形成高铁肌红蛋白,因此低温真空卤制组的亮度较高。而a*值的大小与美拉德反应有关,真空低温卤制时间过长,导致鸭腿表面发生美拉德反应和焦糖化反应,从而产生类黑精色素使其表面颜色变深。相反,传统卤制时间较真空低温卤制短,所以鸭腿表面发生的美拉德反应和焦糖化反应程度较低,传统卤制组的红度更好。b*值的大小可能与鸭腿的热变性有关,传统卤制组加热温度较高,蛋白质热变性程度更大,产生褐色,导致传统卤制组的黄度更高。

2.3.2 不同卤制方法对鸭腿营养品质的影响

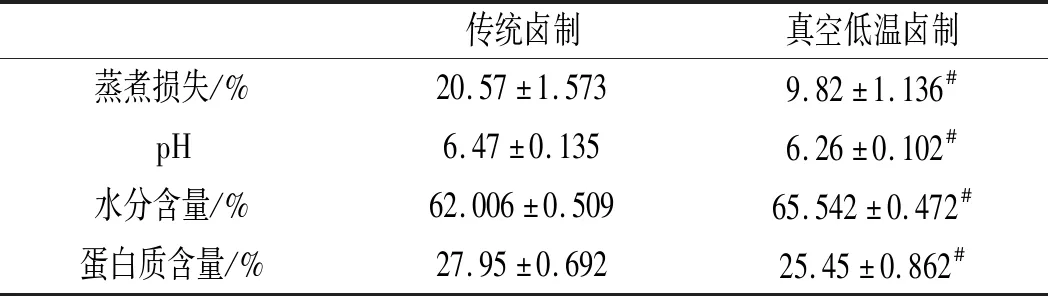

表7 不同卤制方法对鸭腿营养品质的影响Table 7 Effect of different marinating methods on the nutritional quality of duck legs

续 表

由表7可知,与传统卤制方法相比,真空低温卤制组鸭腿的蒸煮损失降低。可能是由于低温真空卤制时间较长,但卤制温度较低,蛋白质变性程度较小,因而水分和营养成分流失较少。Vaudagna等[16]发现,加热温度比加热时间更加影响产品的蒸煮损失。此外,真空低温卤制采用真空包装,也能够减小脂质氧化对蒸煮损失率带来的影响。

与传统卤制方法相比,真空低温卤制组鸭腿的水分含量提高了5.7%,蛋白质含量降低了8.94%,pH 值显著减小(P<0.05)。其中,传统卤制组蛋白质含量较高可能是因为鸭肉在卤制过程中水分大量损失,导致蛋白质相对含量增大[17]。在传统卤制组中,高温处理破坏了鸭腿肌原纤维蛋白质的结构,导致其肌原纤维蛋白的间距增大、持水性下降以及水分大量流失。而且由于传统卤制温度较高,蛋白质结构破碎明显,蛋白质变性程度变大,也会导致其游离氨基酸增多,继而使pH 值增大。同时,真空低温卤制组使用的真空包装也能在一定程度上减缓水分的流失和蛋白质氧化。由于真空低温卤制组水分含量及脂肪含量均较传统卤制组高,因此其蛋白质含量相对较低。

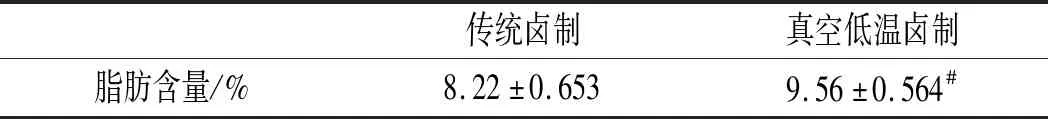

相较于传统卤制组,真空低温卤制组的脂肪含量提高了16.30%。这主要是由于在高温下脂肪逐渐氧化水解[18],导致脂肪含量降低。陈银基等[19]也发现当温度高于85 ℃后牛肉的脂肪含量显著下降。同时真空包装也能够降低脂肪的氧化,因此真空低温卤制的组脂肪含量较高。

3 结论

当料液比为1∶3.5、卤制时间为8 h、卤制温度为70 ℃时,真空低温卤制鸭腿的感官品质最佳。在此条件下,酱卤鸭腿的蒸煮损失为9.82%,感官评分为84分,与传统卤制鸭腿相比,真空低温卤制鸭腿的蒸煮损失较低,同时其感官指标和营养指标较优,且均符合国家食品安全标准。本研究表明,真空低温卤制技术能够有效降低鸭腿的蒸煮损失,改善产品的嫩度和色泽,保留产品水分、蛋白质、脂肪等营养组分,最终达到提高产品口感、品质和出品率的效果。本研究可以为真空低温卤制鸭腿的工业化生产提供一定的理论支持。