天然植物沉降剂对浓磷酸的沉降试验研究

薛广海 李 强 刘 庆 吴 萌 陈雁南

(矿冶科技集团有限公司,北京 100160)

湿法磷酸工艺是指用硫酸、硝酸或盐酸分解磷矿制备磷酸的工艺技术,其中用硫酸分解磷矿制备磷酸是湿法磷酸生产最普遍的方法。湿法磷酸比热法磷酸成本低20%~30%,经适当方法净化后,产品纯度可与热法磷酸相媲美,现阶段湿法磷酸在浓磷酸生产中占据主导地位[1]。由于我国大部分磷矿石都属于中低品位的胶磷矿,杂质含量高,对浓磷酸的净化除杂具有更高的要求。在浓磷酸澄清工序添加沉降剂可加快杂质的沉降速度并提升浓磷酸产品的澄清度,在一定程度上可解决因磷矿品位低导致的浓磷酸质量差的问题,优化浓磷酸生产工艺。

沉降作为一种污染物净化的重要方法,是一种应用最广泛、最经济简便的处理技术,沉降达到高效能的关键在于投加性能优良的沉降剂。沉降剂按其组成可分为无机沉降剂和有机沉降剂,无机沉降剂常用的有铝盐、铁盐和无机高分子沉降剂;有机沉降剂有合成有机沉降剂和天然有机沉降剂之分,合成有机沉降剂主要由聚丙烯酰胺(PAM)为主,天然有机沉降剂主要以天然高分子如淀粉、壳聚糖、瓜尔胶等为基体改性而来,具有安全无毒,可以被生物降解的特点,也被称为“绿色沉降剂”,近年来一直是沉降剂领域研究的热点方向[2-3]。

瓜尔胶的主要成分为半乳甘露聚糖,独特的多羟基结构使其具有非常良好的水溶性、耐温耐剪切性,并且可利用多种功能团对其进行改性得到性能优良的沉降剂产品[4]。浓磷酸具有高黏、高温特点,传统的聚丙烯酰胺类沉降剂在使用时存在非常严重的高温水解问题,不适合应用于浓磷酸沉降,开发耐高温、耐剪切的功能性沉降剂具有十分重要的意义和市场前景。

本文以典型湿法浓磷酸为研究对象,制备了两种天然植物沉降剂,并将其协同应用于浓磷酸的沉降,探究了其最佳使用条件及使用方法,并通过工业试验验证了其良好的应用效果,未来可广泛应用于湿法浓磷酸的净化除杂。

1 试验部分

1.1 试验原料

试验所用浓磷酸取自国内某湿法磷酸生产基地,编号NL-1。聚丙烯酰胺为该厂现有药剂,用于对比试验,编号为PAM-1。沉降剂为自制产品,一种为氧化硅吸附聚合瓜尔胶复合物,编号为BK-ZWJ-002A,简称A药剂;另一种为氢氧化物溶胶杂化瓜尔胶接枝乙烯类单体复合物,编号为BK-ZWJ-003B,简称B药剂。

1.2 试验方法

1)沉降剂的配制

A药剂:取烧杯一个,加入180 mL自来水,放置在磁力搅拌上,开启搅拌,然后准确称量20 g A药剂缓慢加入烧杯中,搅拌5~10 min使其充分溶解分散,备用。

B药剂:取烧杯一个,加入200 mL自来水,放置在磁力搅拌上,开启搅拌,然后准确称量0.2 g B药剂加入烧杯中,搅拌30~60 min使沉降剂充分溶解,备用。

PAM-1:取烧杯一个,加入200 mL自来水,放置在磁力搅拌上,开启搅拌,然后准确称量0.2 g PAM-1加入烧杯中,搅拌30~60 min使沉降剂充分溶解,备用。

2)沉降试验

准确量取浓磷酸100 mL,先定量加入上述A药剂,摇晃分散一定时间后再加入B药剂,再次摇晃分散一定时间后放置在水浴中,恒温自然沉降,定时记录澄清层高度。

1.3 工业试验

工业试验所用药剂采用现场搅拌罐配制,A药剂配制浓度为10%,B药剂配制浓度为0.1%,试验过程不改变原有工艺流程,只使用A药剂和B药剂组合应用替代PAM-1药剂,其中A药剂加点在转酸泵入口处,B药剂加点在沉降罐入口处,定时从沉降罐取样观察浓磷酸沉降情况。

2 结果与讨论

2.1 沉降剂的制备

1)A药剂的制备

取羧甲基瓜尔胶10.0 g分散于490 mL去离子水中,升温至50 ℃,加入0.2 g过硫酸铵,反应2 h 得到低分子羧甲基瓜尔胶溶液。

取2 g纳米氧化硅粉末,在高速搅拌下加入到上述步骤得到的低分子羧甲基瓜尔胶溶液中,通入氮气20 min排除氧气,升温至40 ℃,用注射器加入5 mL 10%的过硫酸铵溶液,保持氮气保护条件下慢速搅拌反应8 h,低温真空喷雾干燥后得A药剂。

2)B药剂的制备

取10.0 g氯化铝溶解于190 mL去离子水中,另取16.6 g碳酸铵溶解于110 mL去离子水中,将所配制的氯化铝溶液高速搅拌,使用滴定泵将上述碳酸铵溶液滴加到氯化铝溶液中得氢氧化铝溶胶。

取2.0 g季铵盐型阳离子瓜尔胶分散于100 mL去离子水中,转入反应器后通氮气20 min排除氧气,升温至50 ℃,用注射器加入20 mL 1%的硫酸铈铵溶液,溶解2 g二甲基二烯丙基氯化铵于上述20 mL氢氧化铝溶胶中,然后用注射器滴加到反应器中,慢速搅拌反应8 h,低温真空喷雾干燥后得B药剂。

2.2 样品基本性质研究

1)样品外观及成分含量

NL-1样品外观(图1)呈乳白色,类似米汤,因此也称“米汤酸”,肉眼可见较多白色悬浮颗粒,具有较高的黏度。

2)样品XRD分析

X-射线衍射分析(XRD)是利用X射线在晶体物质中的衍射效应进行物质结构分析的技术,物质的结构对其吸附性能具有重要影响。应用于浓磷酸沉降处理领域,XRD可以用来对固相组成进行定性及半定量分析,确定固相中的主要组成物质及其结构。

图1 NL-1样品外观Fig.1 NL-1 sample appearance

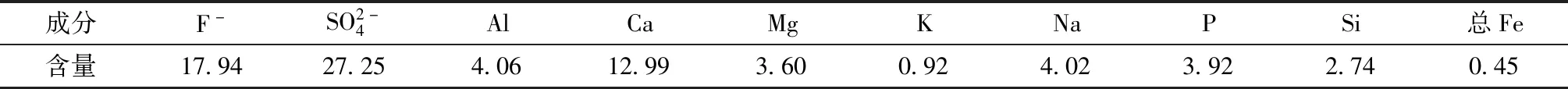

表1 NL-1中固体的各成分含量Table 1 Content of each component of solid in NL-1 /%

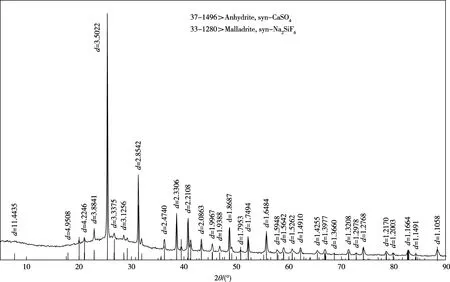

图2 NL-1中固体的XRD图谱Fig.2 XRD pattern of solids in NL-1

利用X射线衍射分析了样品NL-1中固体的晶体组成,其XRD图谱及主要成分分别如图2和表2所示。

表2 NL-1中固体的XRD分析结果Table 2 XRD analysis results of solids in NL-1

从图2、表2可知,浓磷酸固相含量在5%以上的主要成分为磷石膏和氟硅酸钠,两种矿物结构均不利于沉降,从而显著降低了浓磷酸的可沉降性,因此在进行药剂制备时,需根据磷石膏和氟硅酸钠结构设计亲和力高的功能团,从而实现高效沉降。

3)粒度分布分析

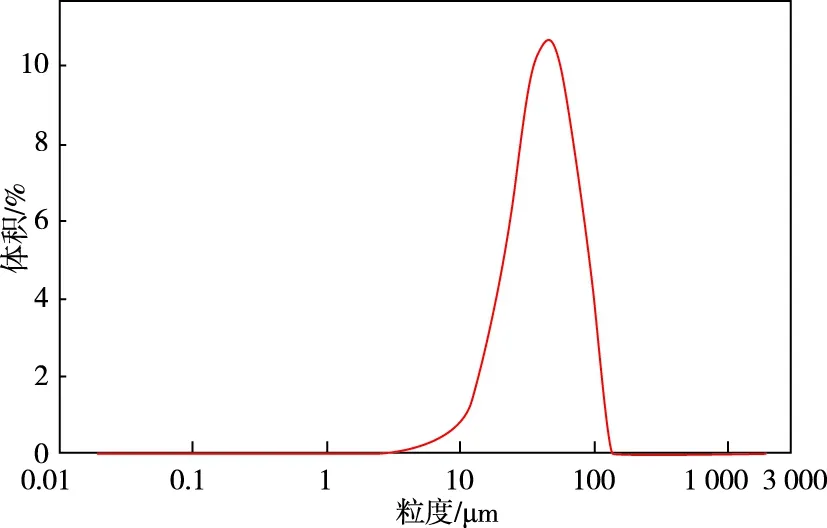

固体颗粒在浓磷酸中会同时受到重力及静电力作用,而其颗粒大小对两种作用力具有重要影响,进而影响其沉降性能。对于粗颗粒,重力作用大于颗粒之间的静电斥力,易于沉降;而对于细颗粒,重力作用小于颗粒之间的静电斥力,颗粒在浓磷酸中做无规则布朗运动,难以沉降。因而系统分析浓磷酸的粒度分布对研究其沉降性能及沉降剂的选型具有重要意义。NL-1中固体颗粒的粒度分布如图3 所示。

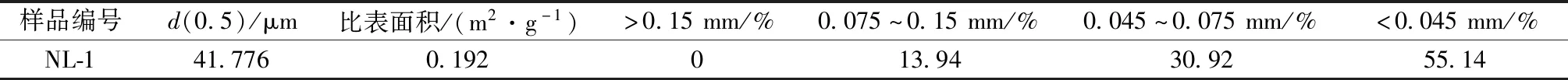

对图3中数据总结如表3所示。

图3 浓磷酸中固体颗粒的粒度分布Fig.3 Particle size distribution of solids in concentrated phosphoric acid

表3 浓磷酸中固体颗粒的粒度分布Table 3 Particle size distribution of solids in concentrated phosphoric acid

由表3可知,浓磷酸中固体颗粒整体较细,比表面积达到0.192 m2/g,同时,由于浓磷酸具有一定的黏性,增加了其沉降难度,因此浓磷酸很难通过自然沉降方式在短时间内达到沉降效果,需通过药剂改善其颗粒性质、浆液性能,从而实现快速沉降。

4)浓磷酸黏度测试

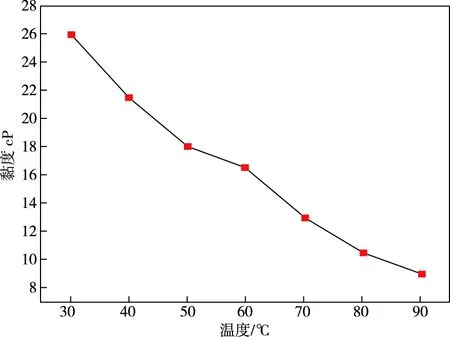

所取浓磷酸具有一定的黏性,黏度是影响浆液沉降性能的重要指标,为探究温度对浓磷酸黏度的影响,项目组考察了所取样品黏度随温度的变化趋势,结果如图4所示。

图4 浓磷酸体系黏度随温度变化关系Fig.4 The relationship between viscosity and temperature of concentrated phosphoric acid

测试仪器:NDJ-1旋转黏度计,上海天平仪器厂,1号转子,转速60 r/min。

从图4中可知,随着温度的升高,浓磷酸体系的黏土显著降低,80 ℃下黏度不足30 ℃黏度的一半,黏度变化对沉降设计产生重要影响。

2.3 室内沉降试验

1)药剂用量对沉降效果的影响

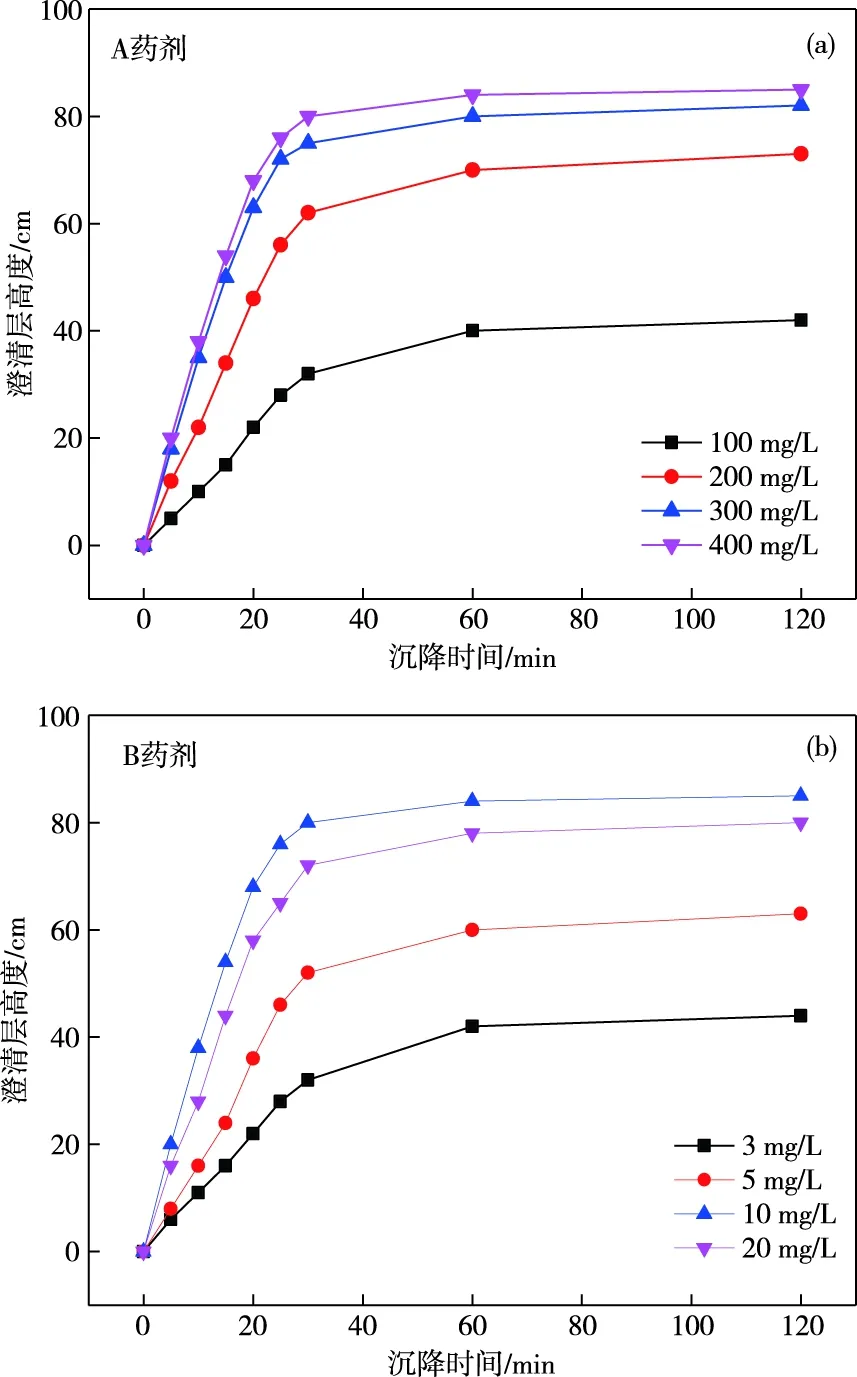

沉降剂用量是影响浓磷酸沉降效果的重要因素,一般都会产生正反两个方面的影响。用量不足会导致沉降剂的电荷不足、网捕作用不够而影响沉降效果,表现一般为浓磷酸虽有沉降絮体产生,但上层酸液浑浊;使用过量一方面浪费药剂,另一方面也会增加浓磷酸的黏度,反而产生不利于沉降的影响。因此确定合适的药剂用量是沉降剂使用的关键技术参数[5]。A药剂、B药剂用量对沉降效果的影响如图5所示,其中图5(a)为固定B药剂用量为10 mg/L,探究A药剂用量对沉降效果的影响,从图中可知在所研究范围内,A药剂用量越大,沉降效果越好,主要由于A药剂对浓磷酸中的微小颗粒物具有非常良好的吸附作用,同时由于A药剂比重大,可显著提高吸附组合体的沉降速度;图5(b)为固定A药剂用量为300 mg/L,探究B药剂用量对沉降效果的影响,从图中可知,随着B药剂用量的增加,沉降效果逐渐增好,但达到一定范围后,再增加药剂用量反而会降低沉降效果,这是由于B药剂具有较高分子量,过多的用量会增加体系黏度,从而反方向影响沉降效果。

图5 沉降剂用量对沉降效果的影响Fig.5 The influence of dosage on settlement effect

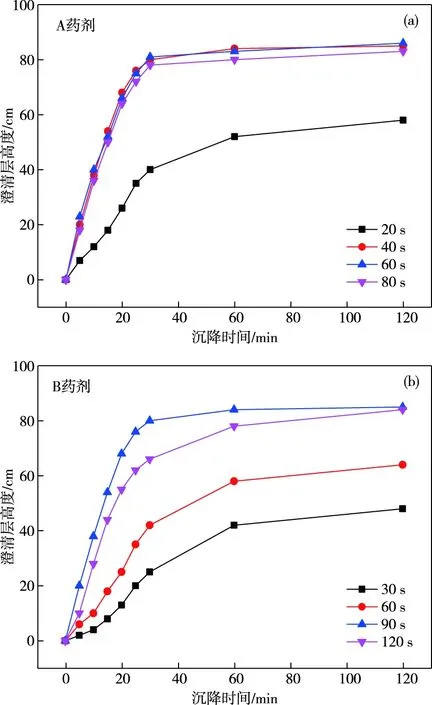

2)分散时间对沉降效果的影响

分散时间同样是影响沉降剂使用效果的重要因素,在工业使用过程中,通常会选择低剪切泵(如螺杆泵等)将沉降剂加入到浓磷酸中,然后通过特定的分散设备(如管道混合器等)将沉降剂与浓磷酸混合均匀。分散时间对沉降效果的影响主要表现在:当分散时间较短时,沉降剂无法与浓磷酸中的颗粒充分接触,造成沉降效果下降,并会由于沉降剂的局部聚结而造成沉降剂的浪费;而分散时间过长则会将沉降形成的絮体再次打散,降低其沉降速率及澄清效果[6]。A药剂、B药剂使用时分散时间对沉降效果的影响如图6所示,其中图6(a)为固定B药剂分散时间为90 s,探究A药剂使用时分散时间对沉降效果的影响,从数据可知,A药剂只需较短的分散时间即可达到良好的沉降效果,主要是由于A药剂为低分子改性物,在水中具有更好的分散能力,能与浓磷酸中的微细颗粒快速反应;图6(b)为固定A药剂分散时间40 s,探究B药剂使用时的分散时间对沉降效果的影响,从数据可知,分散时间越长,沉降效果越好,但分散时间超过90 s后,沉降速率却降低,这主要用于过长的分散时间打散了B药剂所形成的絮体,从而使沉降速率降低。

图6 分散时间对沉降效果的影响Fig.6 The influence of mixing time on settlement effect

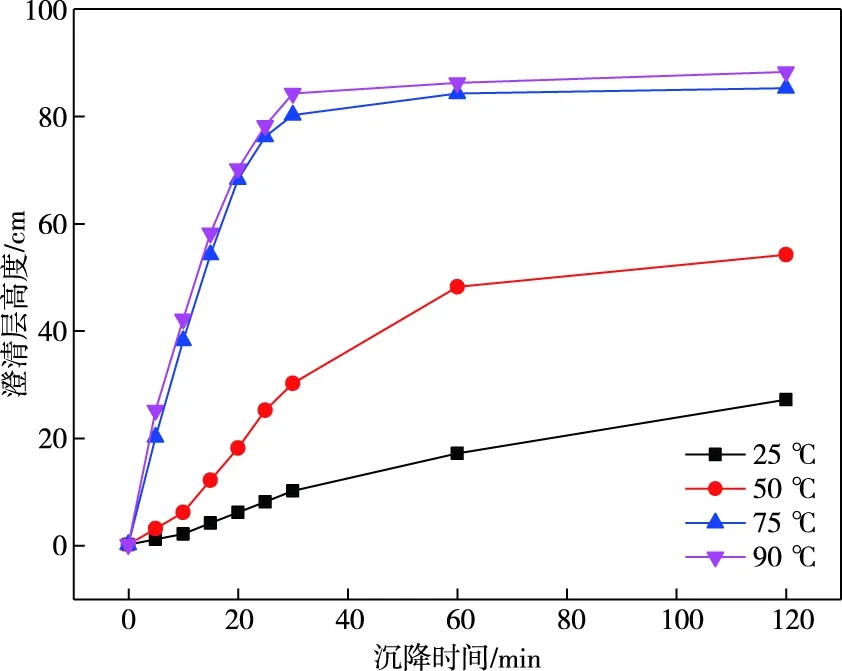

3)温度对沉降效果的影响

湿法磷酸生产工艺所得浓磷酸通常是由稀磷酸经过蒸发得到,其体系温度达到70~80 ℃,而温度通常会影响药剂的使用效果,一方面温度越高,浓磷酸黏度越小,越有利于杂质的沉降,另一方面大多数沉降剂对温度较为敏感,高温容易导致药剂的分解,从而降低其沉降效果,因此笔者考察了沉降温度对A、B两种药剂协同使用沉降浓磷酸效果的影响。如图7所示,温度越高,沉降效果越好,并且当温度达到90 ℃时,A、B两种药剂协同使用仍然有非常好的沉降效果,说明两种药剂具有很好的耐温性,能够满足在较高体系温度下的使用要求。

图7 温度对沉降效果的影响Fig.7 The influence of temperature on settlement effect

4)与现用PAM-1对比沉降效果

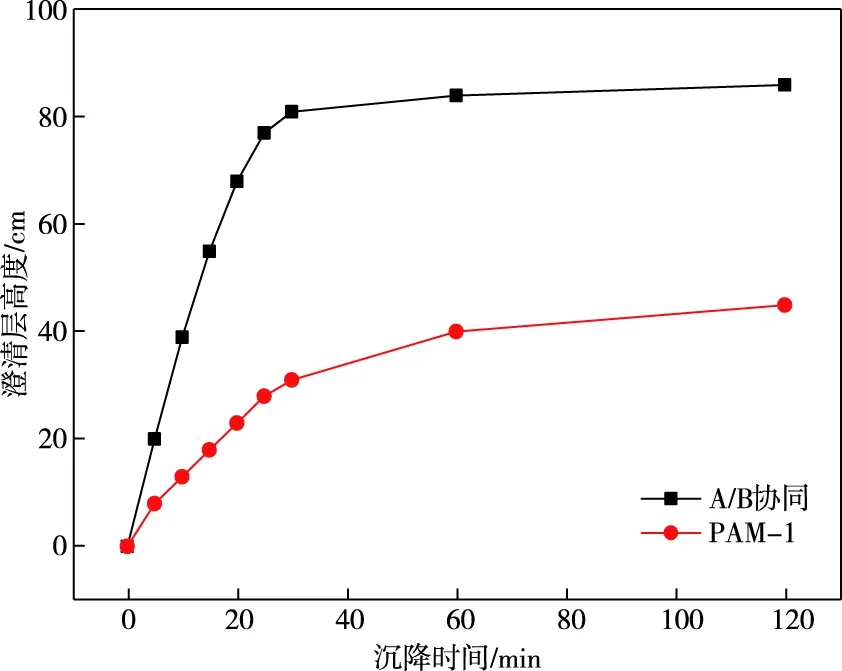

A药剂和B药剂的协同使用显著增强了其对浓磷酸的沉降效果,同时这两种药剂作为天然植物胶改性产品与常用的合成高分子聚丙烯酰胺(PAM)相比具有高官能度、易溶解和天然环保等特性。如图8所示,对比来看,A药剂和B药剂协同使用相较于现用PAM-1具有明显优势,沉降速率和压缩比都优于现用PAM-1。

图8 A/B协同使用与PAM-1沉降效果对比Fig.8 Comparison of settlement effect between A/B and PAM-1

5)沉降机理探讨

从实验结果可知,天然植物沉降剂A和B协同应用对浓磷酸具有良好的沉降效果,并且与现用聚丙烯酰胺类沉降剂相比也有明显优势,笔者分析认为主要有以下三个方面的沉降机理:

首先A药剂为氧化硅吸附聚合瓜尔胶复合物,氧化硅一方面作为瓜尔胶的载体,形成杂化型沉降剂即氧化硅吸附聚合瓜尔胶复合物,另一方面氧化硅多孔、高比重利于吸附或携带湿法磷酸中的低比重、微细颗粒的高速沉降。A药剂的比重大、分子量低、易分散、易吸附微细颗粒、耐高温能迅速与待除杂体系中的微细颗粒结合。B药剂为氢氧化物溶胶杂化瓜尔胶接枝乙烯类单体复合物,迅速吸附A药剂反应形成的絮体,增强网捕效应,与A药剂通过协同作用实现高效沉降。

其次天然植物沉降剂A和B所使用的改性基体瓜尔胶分子结构中含有大量的羟基,是一个多羟基天然高分子,该性质一方面决定了其具有非常良好的水溶性,另一方面这些羟基可与浓磷酸中的固体颗粒表面的化学成分结合,形成氢键作用,从而促使微小颗粒的沉降。

最后所制备天然植物沉降剂A和B具有非常良好的耐温、耐剪切特性,非常适合应用于像浓磷酸这种高温、高黏体系的沉降,避免了类似现用聚丙烯酰胺在高温下易分解、在高剪切下易失效的问题。同时A药剂和B药剂在制备中使用具有阴阳相反电荷的组分进行改性,在实际应用中可迅速相互结合,实现高效协同作用。

2.4 工业试验

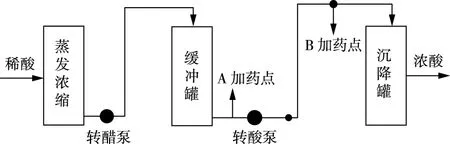

为进一步验证天然植物沉降剂A和B协同应用的效果,笔者及其团队开展了该药剂在工业现场应用试验,试验在国内某大型湿法磷酸生产基地进行,药剂使用流程及加药点位如图9所示。

图9 A/B药剂使用流程及加药点位Fig.9 A/B use process and dosing point

工业试验中A药剂用量为300 mg/L,B药剂用量为10 mg/L,连续运行超72 h,并每隔4 h在沉降罐出酸口取样观察沉降情况,样品如图10所示,从样品可以看出,天然植物沉降剂A和B协同应用对浓磷酸具有良好沉降效果,酸液清澈,固定杂质控制在理想范围内。同时加入药剂后沉降速率明显提高,可提高沉降罐进料速度,大大增加了现场生产效率。

3 结论

根据浓磷酸性质,以自制天然植物沉降剂A和B考察了其对典型“米汤酸”的沉降性能,通过室内试验确定其最佳用量为:A药剂为300 mg/L,B药剂为10 mg/L;最佳分散时间为:A药剂为40 s,B药剂为90 s。最佳使用温度为70~80 ℃。与现用PAM-1对比试验结果表明,不论从沉降速率、压缩比等方面,天然植物沉降剂A和B协同应用效果都优于现用PAM-1。为进一步验证其工业应用效果,通过工业试验确定在A药剂为300 mg/L,B药剂为10 mg/L情况下,可实现良好的沉降效果,并通过提高沉降速度大大增加了生产效率。