铝合金钻杆在腐蚀环境下的力学性能

王济生 陈卫东 孔永平

(1.河南中原重型锻压有限公司,河南 济源 454650;2.河南省豫隆科学技术研究院有限公司,郑州 450001)

钻杆是钻具系统中连接地表钻探设备和井底钻磨设备的重要部分,他要求工作时能承受巨大的内外压、弯曲、扭曲和振动,其性能决定了钻具系统钻井的深度。随着地表浅层资源的开发殆尽,深层资源的开发条件又相对恶劣,对钻具系统中钻杆的要求也越来越严格,钻杆成为了制约石油、天然气等地下资源开采的卡脖子问题[1,2]。实际钻探中使用较多的是钢制钻杆,虽然钢钻杆强度较高,但由于密度大、抗弯能力差等问题无法应用于深井、超深井等钻探工程中,具有密度低、比强度高等性能的轻质钻杆已经成为钻探行业的青睐品,如铝合金钻杆、钛合金钻杆[3,4]。在实际应用中,钛合金钻杆成本高、制造工艺难度大使得铝合金钻杆应用更加广泛、使用率更高[5],铝合金钻杆在国外如美国、德国等已经得到了广泛使用[6]。

在钻井过程中,钻井环境的复杂多样对钻杆产生了巨大影响。尤其是在井下高温高压的环境下,钻杆极其容易发生腐蚀,而腐蚀因素也是铝合金钻杆技术的薄弱点之一[7,8]。钢钻杆在富含CO2和H2S的环境中很容易产生应力腐蚀,发生钻杆断裂。与钢钻杆相比,铝合金钻杆具有较好的抗CO2和H2S腐蚀性能[9-11],在CO2和H2S环境中不会发生氢脆现象,但目前关于铝合金在腐蚀环境下的力学性能变化的相关研究很少。本文针对不同材料的铝合金钻杆,采用不同条件对钻杆进行腐蚀处理,检测钻杆被腐蚀后的力学性能,计算钻杆的力学性能损失率,分析腐蚀条件对铝合金钻杆力学性能的影响,对铝合金钻杆材料的选择提供参考。

1 试验

首先,将D16T、1953T1及7E04铝合金钻杆分别置于3.5% NaCl+NaOH(pH=11)、3.5% NaCl(pH=7)、3.5% NaCl+CH3COOH(pH=3)三种腐蚀环境中进行处理,处理温度为28 ℃,腐蚀时间为120 h;然后,将样品取出、晾干,检测经处理后铝合金钻杆的拉伸性能、硬度及冲击性能;将未进行腐蚀处理的铝合金设置为对照组,检测其拉伸性能、硬度及冲击性能。

室温拉伸试验采用DDL电子拉伸试验机在室温条件下,按照GB/T 228.1—2010 《金属材料拉伸试验方法》要求对试样进行室温拉伸试验检测,拉伸时采用0.5 mm/min的速度进行慢速拉伸。每组试验测试3次,结果取平均值。

硬度测试试验在HB 3000B布氏硬度机上按照GB/T 231.1—2018 《金属材料布氏硬度试验》要求对试样进行硬度检测。每组试验选取2个样片,打磨后每个样片测试5个点,结果取平均值。

冲击试验按GB/T 229—2020 《金属材料夏比摆锤实验方法》要求,在挤压方向切取夏比冲击试验标准试样,在试样上开“V”型缺口。

通过对比对照组与试验组的结果数据,分析腐蚀环境对铝合金的力学性能的影响,计算铝合金钻杆的力学性能损失率。

2 试验结果与分析

2.1 腐蚀处理后D16T铝合金钻杆的力学性能

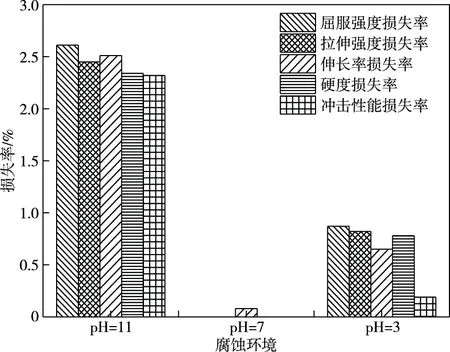

腐蚀处理后D16T铝合金钻杆的力学性能检测结果见表1所示。由图1及表1可知,经过腐蚀处理后,D16T铝合金钻杆的力学性能有不同程度的下降,当腐蚀环境为中性(即3.5% NaCl溶液)时,D16T铝合金钻杆的力学性能基本保持不变;当腐蚀环境为酸性(3.5% NaCl+CH3COOH)时,D16T铝合金钻杆的力学性能有微小程度的下降,但其各项性能损失率均小于1%;当腐蚀环境为碱性(3.5% NaCl+NaOH溶液)时,D16T铝合金钻杆的力学性能下降幅度最大,其中屈服强度损失率为2.61%,伸长率损失率为2.51%,抗拉强度损失率为2.45%,硬度损失率为2.34%,冲击性能损失率为2.32%。这些结果表明,D16T铝合金钻杆具有较强的抗腐蚀能力,不同腐蚀环境下D16T钻杆的抗腐蚀能力大小依次为:中性环境抗腐蚀能力>酸性环境抗腐蚀能力>碱性环境抗腐蚀能力。

图1 腐蚀处理后D16T铝合金钻杆的力学性能损失率Fig.1 Loss rate of mechanical properties of D16T aluminum alloy drill pipe after corrosion treatment

表1 腐蚀前后D16T铝合金钻杆的力学性能Table 1 Mechanical properties of D16T aluminum alloy drill pipe before and after corrosion

2.2 腐蚀处理后1953T1铝合金钻杆的力学性能

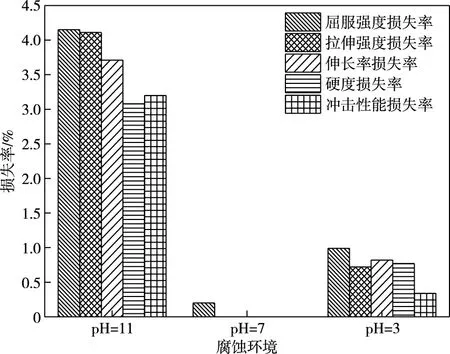

腐蚀处理后1953T1铝合金钻杆的力学性能检测结果见表2,其力学性能损失率变化情况见图2。由表2及图2可知,在中性腐蚀环境(3.5% NaCl溶液)中,1953T1铝合金钻杆的力学性能基本不发生变化,仅屈服强度下降了0.2%;在酸性环境(3.5% NaCl+CH3COOH溶液)中,1953T1铝合金钻杆的力学性能稍有下降,其中屈服强度下降0.99%,伸长率下降0.82%,硬度下降0.77%,抗拉强度下降0.72%,冲击吸收能量下降0.34%;而在碱性环境(3.5% NaCl+NaOH溶液)中,1953T1铝合金钻杆的力学性能下降幅度较为明显,其中屈服强度损失率达到了4.15%,抗拉强度损失率达到了4.11%,伸长率损失率为3.71%,冲击吸收能量损失率为3.2%,硬度损失率为3.08%。结果表明,1953T1铝合金钻杆具有较强的抗腐蚀能力,其抗腐蚀能力大小依次为中性环境抗腐蚀能力>酸性环境抗腐蚀能力>碱性环境抗腐蚀能力。

表2 腐蚀前后1953T1铝合金钻杆的力学性能Table 2 Mechanical properties of 1953T1 aluminum alloy drill pipe before and after corrosion

图2 腐蚀处理后1953T1铝合金钻杆的力学性能损失率Fig.2 Loss rate of mechanical properties of 1953T1 aluminum alloy drill pipe after corrosion treatment

2.3 腐蚀处理后7E04铝合金钻杆的力学性能

腐蚀处理后7E04铝合金钻杆的力学性能检测结果见表3,其力学性能损失率变化情况见图3。由表3及图3可知,在中性环境(3.5% NaCl溶液)中,7E04铝合金钻杆的力学性能基本不发生变化,仅抗拉强度损失率达到0.14%;在酸性环境(3.5% NaCl+CH3COOH溶液)中,7E04铝合金钻杆的力学性能有轻微程度的下降,其中屈服强度下降0.98%,抗拉强度下降0.89%,硬度下降0.77%,伸长率下降0.57%,冲击吸收能量下降0.46%;在碱性环境(3.5%NaCl+NaOH溶液)中,7E04铝合金钻杆的力学性能有明显程度的下降,其中抗拉强度的损失率达到4.90%,屈服强度损失率达到了4.73%,硬度损失率为4.62%,冲击吸收能量损失率为3.96%,伸长率损失率为3.88%。结果表明,7E04铝合金钻杆具有一定的抗腐蚀能力,在中性环境和酸性环境中抗腐蚀能力较强,碱性环境下抗腐蚀能力较弱。

表3 腐蚀前后7E04铝合金钻杆的力学性能Table 3 Mechanical properties of 7E04 aluminum alloy drill pipe before and after corrosion

图3 腐蚀处理后7E04铝合金钻杆的力学性能损失率Fig.3 Loss rate of mechanical properties of 7E04 aluminum alloy drill pipe after corrosion treatment

由以上结果可知,D16T、1953T1及7E04三种铝合金钻杆在中性环境(3.5% NaCl溶液)中的力学性能基本不发生变化在酸性环境(3.5% NaCl+CH3COOH溶液)中力学性能有较小程度的下降,在碱性环境(3.5% NaCl+NaOH溶液)中有明显的下降,可见这三种铝合金钻杆在碱性和中性环境中发生了明显的腐蚀现象,在碱性环境中的抗腐蚀性能比酸性和中性环境中的抗腐蚀性能差。D16T、1953T1及7E04三种铝合金钻杆的材料相比,D16T铝合金钻杆的力学性能损失率较小,说明D16T铝合金钻杆的抗腐蚀能力比其他两种铝合金钻杆的更强。

3 讨论

由于铝的性质比较活泼,易与空气中的氧气发生反应钝化形成氧化膜,且氧化膜的稳定性较强,能够阻止铝合金钻杆在酸性环境中发生腐蚀[12-14],铝合金钻杆具有较强的抗酸性环境腐蚀能力。在实际的使用过程中,由于铝合金钻杆具有更高的比强度,并且在H2S环境中完全不发生腐蚀,使用铝合金钻杆替代钢钻杆不仅可以增加钻探的深度,还可以减少腐蚀断裂现象的发生、降低钻井中的事故发生率,缩短事故处理的时间[15-17]。

D16T、1953T1及7E04三种铝合金钻杆在不同的环境中腐蚀处理后,其力学性能指标变化也不相同。中性环境腐蚀后,三种铝合金钻杆的力学性能基本不发生变化,说明D16T、1953T1及7E04铝合金钻杆在中性环境中具有很强的抗腐蚀能力。在酸性环境中腐蚀处理后,D16T、1953T1及7E04铝合金钻杆的力学性能有轻微程度的下降,但与碱性环境腐蚀处理后的力学性能相比,在酸性腐蚀后的力学性能指标更高,碱性腐蚀后力学性能损失率更大,说明D16T、1953T1及7E04铝合金钻杆具有较强的抗酸性腐蚀能力,而抗碱性腐蚀能力相对较弱。这是因为,碱性环境能使氧化膜溶解,铝合金表面的氧化膜遭到了破坏,并有析氢现象的发生,加速了铝合金的腐蚀[6];氧化膜在中性环境中较为稳定,在酸性条件下阻止了铝合金的腐蚀。这与文献[18,19]报道的研究结果一致。

经过腐蚀处理后,D16T铝合金钻杆的力学性能下降幅度相对较低,其抗腐蚀能力相比1953T1及7E04两种铝合金钻杆更强。但是,在实际应用于钻探工程中时,不仅需要考虑钻杆的耐腐蚀性能,还要结合钻探的环境,考虑服役环境对钻杆的力学性能要求[20-22]。由于D16T的屈服强度和抗拉强度较低,不能满足深井环境对钻杆的强度要求。1953T1及7E04两种铝合金钻杆比D16T铝合金钻杆具有更高的屈服强度和抗拉强度,因此1953T1及7E04这两种铝合金钻杆具有更好的市场应用前景。

D16T、1953T1及7E04铝合金钻杆分别经过强碱性腐蚀处理后,7E04的力学性能及冲击性能损失率相对较高,其屈服强度、抗拉强度、伸长率及硬度损失率分别为4.73%、4.90%、3.88%、4.62%,冲击性能损失率为3.96%,但是均不超过5%。腐蚀后,7E04、D16T、1953T1的力学性能仍满足GB/T 20659—2017《石油天然气工业铝合金钻杆》对铝合金钻杆规定的性能要求。因此,根据不同的铝合金钻杆腐蚀后的力学性能变化,可以根据钻探的环境及对钻杆的性能要求,选择符合要求的铝合金钻杆。

4 结论

D16T、1953T1及7E04三种铝合金钻杆具有很强的抗中性环境腐蚀和抗酸性环境腐蚀的能力。但三种铝合金钻杆经过强碱性腐蚀处理后,其力学性能均有明显下降,其中7E04的力学性能损失率相对较高,其屈服强度、抗拉强度、伸长率及硬度损失率分别为4.73%、4.90%、3.88%、4.62%,冲击吸收能量损失率为3.96%,但是均不超过5%。与D16T及1953T1铝合金钻杆相比,7E04铝合金钻杆抗碱性腐蚀能力最低。D16T的力学性能损失率最低,其屈服强度、抗拉强度、伸长率及硬度损失率分别为2.61%、2.45%、2.51、2.34%,冲击吸收能量损失率为2.32%,与1953T1及7E04铝合金钻杆相比,抗碱性腐蚀能力最强。经腐蚀后,7E04、D16T、1953T1的力学性能仍满足GB/T 20659—2017 《石油天然气工业铝合金钻杆》对铝合金钻杆规定的性能要求。因此,根据不同的铝合金钻杆腐蚀后的力学性能变化情况,可结合钻探的环境及对钻杆的性能要求选择符合要求的铝合金钻杆。