安塞坪南油田套损成因机理及预防治理方法

张景皓,李奎霖,杨延伟

(延长油田股份有限公司杏子川采油厂,陕西 安塞 717400)

国内外各大油气田一直以来都存在套管损坏的问题,给油田企业造成了巨大的经济损失[1]。随着深入开发,套管损坏速度会出现加快现象,甚至出现底部成片套损问题[2]。坪南油田由于开发年限较早,已属于老油田开发,近年来,套损井逐渐增多,这不仅影响了油井的产量,同时增加了油田的开发成本,还将给后期开发带来隐患。因此,分析套损成因机理及治理优化方法,形成针对性预防措施,延长开发井寿命,对油田效益开采、可持续发展具有重要的作用。

1 套损现状及特点

1.1 套损现状

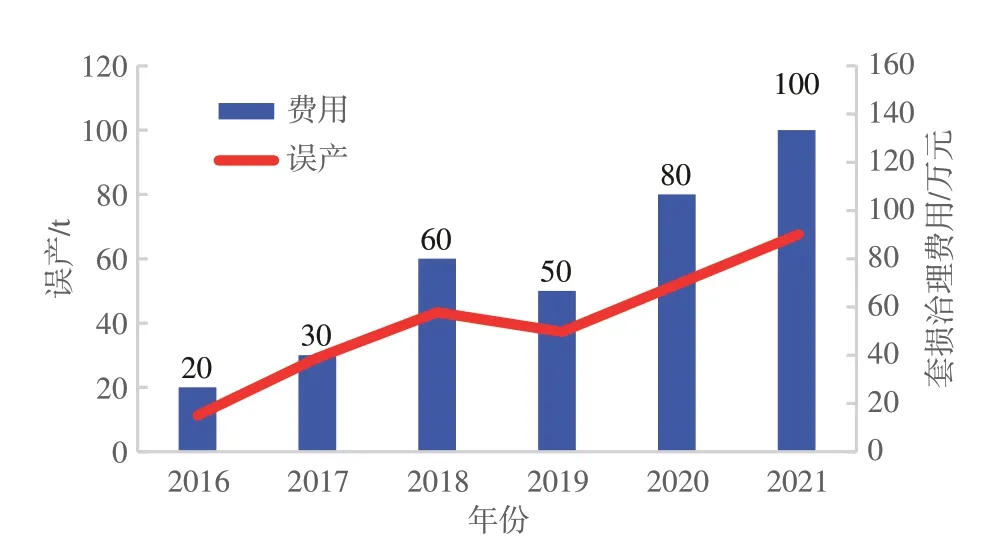

坪南油田位于陕西省安塞区坪桥镇,属于典型的黄土高原丘陵沟壑区,属于特低渗透油田,研究区具有渗透率低、油层薄、地质构造复杂等特点。由于坪南油田开发时间早,注水初期井网不完善、注采对应率低、注水压力不稳定等因素影响,油水井套损数量越来越多,因套损停采停注现象增多,同时增加了井筒维护、管线维护的工作量,严重影响到油水井的正常生产,极大地影响了研究区的生产任务,不利于油田的高效开发。同时,每年投入到套损井维修的费用也在不断增加,2021年该区套损治理费用高达100万元,是2016年治理费用的5倍(图1)。

图1 坪南油田近年套损治理费用及误产图

1.2 套损特点

1.2.1 套管损坏识别方法

取套观察法是最直接了解套管变形的一种方法,就是把变形的套管取出地面进行分析。目前在生产现场大量应用的是通径规和打铅印方法,多用通径规可以得到变形的位置和大致最小内径,再利用打铅印即可得到变形形态和基本准确的最小内径。另外还有微井径仪测量套管内径、电磁探伤仪测壁厚变化、裂缝和内径变化以及井壁超声彩色成像测井仪检测套损等方法[3-4]。

1.2.2 套管损坏的位置和形态

1)套损位置

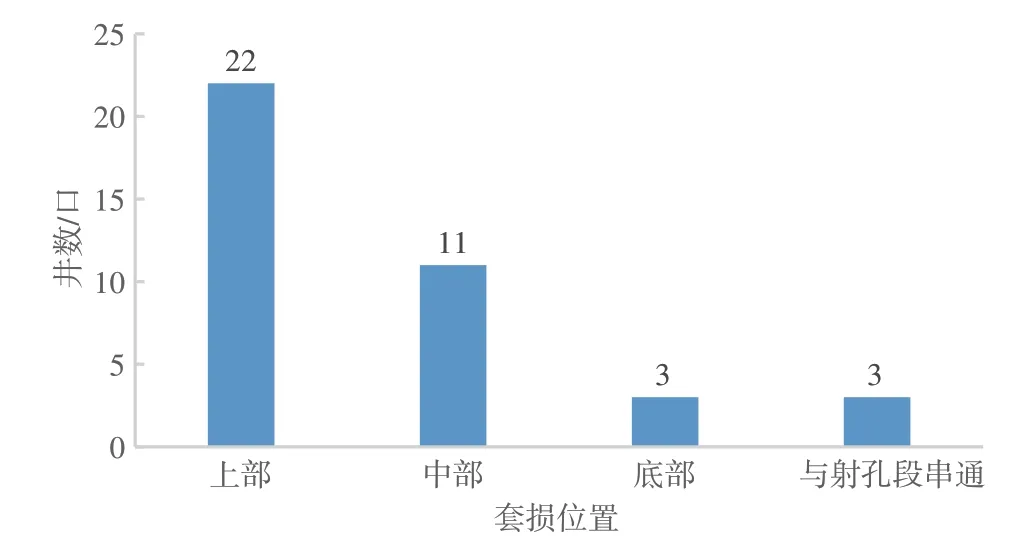

2016年至2021年坪南油田共治理26口套损井,其中位于油层上部套损的井有15口,位于油层中部的井有5口,油层底部套损井有3口,与射孔段串通的井有3口(图2)。

图2 坪南油田套损井套损位置分布柱状图

2)套管损坏的形态

造成油水井套管损坏的原因复杂多样,且每口井的具体情况不尽相同,根据生产现场常见的类型,可以简单地将套损形态分为:套管变形、套管破裂、套管错断和套管外漏[5](图3)。

图3 套管损坏形态实物图(A.变形套管;B.破裂套管;C.错断套管;D.外漏套管)

套管变形,又称套管径向塑性形变,凡是由于地应力轴向应力变化,以及套管外挤压力大于内压力等因素所造成的套管一处或多处缩径,挤扁或弯曲等变化,统称为套管变形损坏。

套管破裂主要指套管在轴向上发生破孔或缝洞的现象。造成套管破裂的原因很多,除了套管本身质量差之外,还有内应力和内挤压、地层严重出砂及地下液体长期腐蚀、射孔及水力喷射作用等原因。

套管错断,又称套管径向断裂并错开,是指套管在轴向(即铅垂方向)发生断裂、在径向发生位移的双向叠加变形,简称套管错断。

套管外漏,又称套管本体穿孔,一般指井口周围一定范围内,地面不断渗漏出油、气、水等流体,套管外漏多发生在井的浅层,离地面几米到几十米处。

2 套损的成因机理

该区套损的影响因素包括地质因素、工程因素、腐蚀因素等多个方面。随着坪南油田注水开发年限的延长且油水井套管使用年限长,加上注水压力、地层孔隙压力、围岩应力等外力的影响,地层水矿化度高,流体的腐蚀作用等,导致研究区内油水井套管出现不同程度的损坏[6-7]。

2.1 不合理注水开发

不合理注水开发是诱发套管损坏的直接原因。坪南油田开发较早,注采关系不完善,有采无注现象突出,而全区注采对应率也仅为61%,注采不对应现象突出,因此全区水驱控制程度较低,注水开发水平低。由于有注无采、注大于采,厚注薄采或高注低采,水驱效果差,直接导致该区地层能量亏空严重,地层压力失衡,形成压力差,压力差造成的应力作用于油层套管部位,致使油层部位套损严重[7-9]。例如坪196-1井组(图4),该井组坪196-7和坪300-5有长612和长621两个射孔段,但注水井坪196-1只在长612层注水,如此造成采油井在上下两个层段的压力失衡,坪300-5井于2021年发现套损,并在该井两个射孔段附近找到漏点。

图4 注水井及其受益砂体连通剖面图

2.2 套管腐蚀

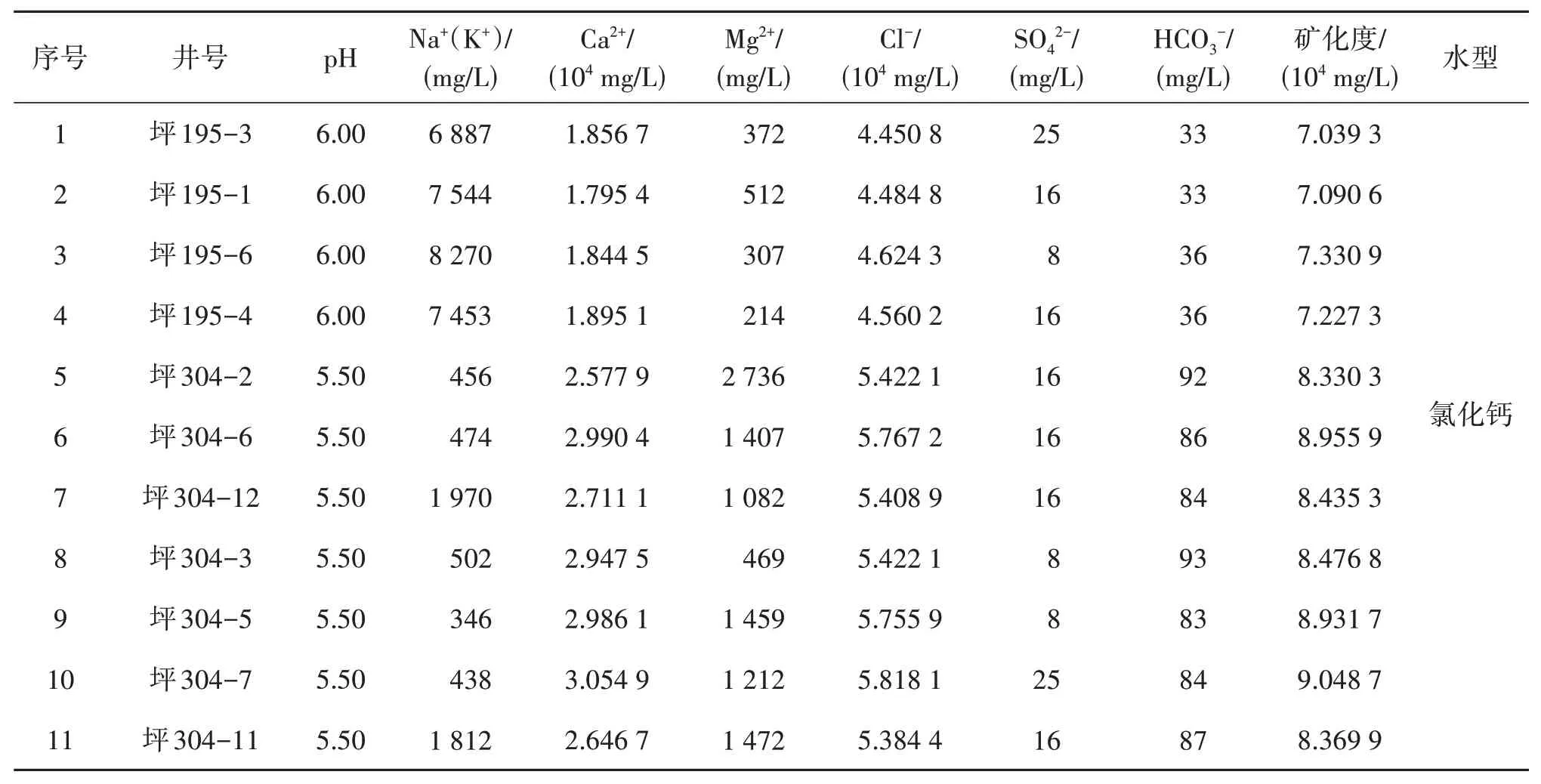

套管腐蚀是造成坪南油田套管损坏的主要原因。研究区域内地层流体呈弱酸性,矿化度较高,一般为(6~11)×104mg/L(表1),在实际生产过程中会对套管产生一定的腐蚀,随着开采年限越久,导致套管破损,主要以穿孔漏失或破裂漏失为主。

表1 坪南油田水型化验统计表

2.3 措施作业

增产增注措施是导致坪南低渗透油田套管损坏的重要原因。在生产过程中,为了增产增注,研究区域内大部分井都进行了二次压裂或者酸化解堵,若开发管理不当等诸多因素[5],作业中套管反复承受高压,容易造成套管弯曲变形、变径或折断,所以仍应加强套管保护[10]。修井作业时,打捞或其他施工时,下井工具被挤在油层套管的环形空间中,套管在该部位会受到变形损伤。

2.4 固井、套管质量差

固井质量对油水井套管损坏的影响较大,而使用套管的材质,套管管柱的强度以及不合理的设计等,都会对套管的使用时间造成严重的影响。坪南油田开发初期,以个人钻井为主要开发模式,部分井的固井质量差,水泥浆窜槽,套管与水泥环、水泥环与地层之间胶结不牢固,水泥凝固后强度低为普遍现象,同时为了节约成本,套管材质不良,管体圆度、壁厚均匀度达不到要求,在后期生产过程中很容易出现套损。

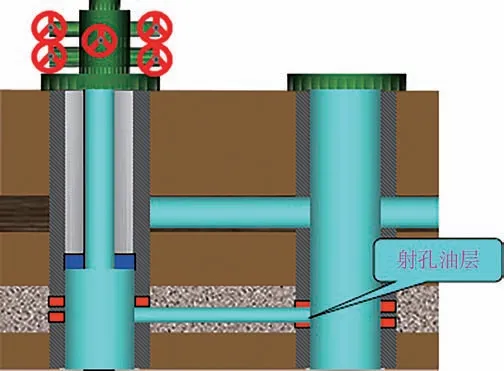

在日常注水的过程中,初期固井质量差的注水井,更容易造成注入水窜入底部油页岩中(图5),以至于形成浸水域,进一步导致该井套损。

图5 套损成因示意图

3 套损井预防治理方法

3.1 套损预防措施

3.1.1 控制异常高压层

异常高压的成因和特点,决定了治理防护措施必须及时准确,必须对相邻多口注水井同时进行控注,果断实施油井补孔、压裂进行泄压。对有注无采造成的套损,应及时的对注水层段进行停注,然后分析采油井有无补孔泄压潜力,如果有对油井进行补孔泄压,泄压后可将注水层段打开注水。对注大于采造成的套损,应及时分析注水层段,对同位素资料进行历史吸水状况分析,对初次相对吸水大于30%,而后逐次吸水量下降的层段,要及时进行控制注水或单卡停注。

3.1.2 预防套管腐蚀

套管腐蚀是造成坪南油田套管损坏的主要原因之一,研究区域内地层流体呈弱酸性,所以在注水井中使用防腐蚀管柱[11],可以有效预防注水井管柱腐蚀。

3.1.3 加强作业质量监督

在现场作业时,加强固井质量监督,确保固井质量合格,检查入井套管质量,避免因管柱质量差出现的套管破损。

3.2 套损井治理方法

3.2.1 重新固井

对于“三权”回收井和早期投产的老井,因当时技术不成熟和固井质量不合格,导致套损严重,且现仍有开采价值的油水井,就需要采取重新固井,即将未封固的目的层套管外环空封固,阻断套管外窜通道,通常是利用补孔炮眼作为注入孔,将水泥挤注到套管外裸眼井段的环形空间,完成重新固井[12-13]。但是这种方法作业成本高,操作困难,研究区域内目前仅对少数几口井进行了重新固井。

3.2.2 找漏补漏

研究区域内套损治理方法主要以机械找漏补漏为主,有单封和双封2种找漏方法,就是通过由下自上分段找漏,确定渗漏点,再进行挤水泥封堵补漏。这种方法可以从根本上解决该井的套损问题,作业成本适中,目前坪南油田多数套损井都是使用该方法进行作业。

3.2.3 安装封隔器

近些年,坪南油田大部分套损井治理主要采取座封生产,即在油井抽油泵上方20 m左右的油管处安装封隔器,将套损部位和生产层位分开,注水井在射孔段以上20~30 m处进行座封,保证油水井能够正常运行。该方法虽不能彻底解决套损问题,但能在一段时间内避免水窜对地层产液的影响,保护了油管,保证了油水井正常运行,且成本低,操作简单。

4 结论及建议

1)导致坪南油田套损井数增多的原因包括不合理的注水开发、套管腐蚀、增产增注措施、修井作业、固井质量差、套管材质不良等。

2)套损井可以利用重新固井、找漏补漏、座封隔器等方法进行治理,通过控制异常高压层、使用防腐蚀管柱、加强作业质量监督等方法进项预防。

3)套损井综合治理工作从整体到细节调整,是一项长期可持续的工作,可以通过开展套损监测和跟踪工作,全面掌握油田套损动态,并按照“预防为主、防治结合”的方针,进一步提高油气开采潜能,促进油田的持续稳定发展。