浅谈铁水预处理过程中析出石墨工艺技术

王念欣,王修建,曾 晖,李海峰,王成镇

(山东钢铁股份有限公司,山东 济南 250101)

1 前言

石墨是一种用途广泛的战略性矿产资源,是传统产业和战略新兴产业所必须的基础矿物原料,是支撑高新技术发展的重要战略资源,是《中国制造2025》、国家“十三五”发展规划重点发展的新能源、新材料之一,也是继稀土之后又一稀缺资源。欧盟也已将石墨资源列为对欧盟经济发展生死攸关的材料之一。

鳞片石墨又称为天然显晶质石墨,其形似鱼磷状,属六方晶系,呈层状结构,具有良好的耐高温、导电、导热、润滑、可塑及耐酸碱等性能。石墨的价值主要体现在鳞片的大小,鳞片越大、摩擦系数越低,相应的可浮性、润滑性、可塑性等性能也更优越,价值也就越高。

在鳞片石墨生产上,大鳞片石墨只能在原矿中提取,现代的工业技术目前还暂时无法生产合成大鳞片石墨,并且鳞片一旦被破坏就无法恢复。晶质石墨中的大鳞片石墨用于制备可膨胀石墨,并进一步应用到柔性石墨、隐身材料、环保医疗、阻燃材料等领域。晶质石墨中的细小鳞片石墨目前主要应用于冶金材料、电池材料、胶体石墨和高分子复合材料等领域。

我国钢铁冶金行业生产过程中副产大量的鳞片石墨。在高炉出铁、铁水转运以及铁水预处理过程中由于铁水温度的变化导致铁水中的碳元素过饱和而析出集结的鳞片石墨,这种集结的鳞片石墨经收集提纯后具有与天然鳞片石墨相同的性能。

2 钢铁冶金行业副产石墨的国内外研究现状

2.1 国外研究现状

炼铁工艺中产生的熔渣是石墨、脱硫炉渣和铁的混合物,国外对碳在铁液中的存在形式及石墨的析出做了很多研究。

1925年Piwaworsky指出,铸铁在熔融状态下并非单相液体,其中存在着未溶解的石墨分子和渗碳体分子;Steep等人用X射线宽角衍射、中子宽角衍射和声速测量等方法研究了Fe-C二元熔融合金中C的存在形式;Bennett等人研究了炼铁工艺中铁水中石墨碳的析出和脱硫渣中石墨的形成过程。

20世纪90年代,美国矿务局开发了一种从被称为漂浮石墨的炼铁废料中产生高品质片状石墨的工艺,通过筛选和水力分级相结合的方法对漂浮石墨进行了处理,生产出一种含有70%以上石墨的精矿。浓缩液的酸浸得到石墨产品,其纯度为95%~99%,鳞片尺寸为750 μm以下。

2.2 国内研究现状

国内对钢铁流程中铁水析碳的研究由来已久,早在1964年,崔万铮研究了龙钢255 m3高炉生产铸造生铁时,在炉前铸块过程中铁水沟和生铁块表面析出大量石墨碳的问题,通过改进高炉炉内的冶炼制度,改变渣铁温度和成分,以及在炉前试验改变铸块温度和铸块工艺过程,初步掌握了石墨碳析出的规律,并且基本上解决了生铁表面的石墨碳堆积问题。倪锋等人从铁液结构出发,解释了铸铁一次结晶过程中石墨相a向生长和c向生长两种生长方式之间转变的机制,并建立了Fe3C以石墨基面为衬底进行分解反应的物理模型。

丁跃华等对昆钢高炉铁水不同条件下碳溶解度和片状石墨析出的研究表明,铁水碳过饱和是片状石墨析出的必要条件,铁水碳溶解度与温度和生铁含硅量有紧密的联系,降温速度决定着片状石墨析出量和尺寸大小。李金伟对高炉渣中的集结石墨特性进行了分析,并采用机械筛分法预先除去大部分铁渣,再用磨矿和单一浮选法将鳞片上的污染物彻底除尽,就得到理想的石墨碳精矿。成伟超针对钢厂脱硫渣中片状石墨的形成、结构、性质三方面进行了研究,讨论了石墨精矿的过滤问题及设备选择,并对于脱硫渣中石墨的回收及利用价值作了分析,为开发利用脱硫废渣中这一资源提供了技术支持,具有较高的实际指导意义。

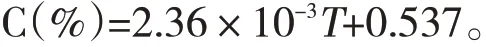

3 铁水预处理过程中石墨析出工艺研究

铁水碳过饱和是片状石墨析出的必要条件,降温速度决定着片状石墨析出量和尺寸大小,降温速度越慢越有利于大鳞片石墨析出。当冷却速度较大时,产生的片状石墨量少且几何尺寸较小,说明快速冷却不利于片状石墨的析出,反之当冷却速度较小时,产生的片状石墨较粗大,并且量也较多。对不同铁水成分碳溶解实验表明[1],温度与铁水碳溶解度变化呈现较好的线性关系:温度每变化100℃,铁水碳溶解度平均变化0.24%。铁水碳饱和溶解度与温度的关系见图1。

图1 铁水碳饱和溶解度与温度的关系

在铁水成分Si 0.40%、Mn 0.51%时,温度对铁水碳溶解度的影响可由线性回归方程表示为:

在铁水成分Si 0.42%、Mn 0.71%时,温度对铁水碳溶解度的影响可由线性回归方程表示为:

4 铁水预处理过程中石墨析出工艺优化

一般情况下,炼钢用铁水中的碳含量在4.5%左右,在铁水预处理过程中随温度的降低,碳在铁中的溶解度降低,铁中过饱和的碳就会析出,同时由于高温氛围而与空气中的氧发生反应产生CO,危及职工健康、存在中毒等安全隐患。

为此,部分钢厂采取注水加速冷却的去毒化工艺,但CO燃烧生成的CO2又面临捕集困难、无法回收等问题,同样是钢铁行业碳减排的棘手难题。

4.1 下料管氮气密封[2]

在铁水预处理时通过下料管通入氮气进行氮封,隔绝空气中的氧气与铁水中的碳元素进行氧化反应。铁水预处理过程铁水温度降低促进了铁水中碳元素的析出,铁水中的碳元素以鳞片石墨形式析出,获得固定碳含量达到90%以上的鳞片石墨。该工艺不需要设备改造及工艺改变,能保证操作安全和铁水预处理效果的前提下,通过氮封隔绝碳氧反应,不但消除了脱硫过程中铁水过饱和析出的碳与空气中的氧气发生碳氧反应生成CO的危害,还缓解了碳减排压力,促进了石墨的析出生成,提高了脱硫渣中石墨含量,为后序脱硫创造了良好条件,在行业内具有显著的低碳减排、安全环保、资源再生、循环利用等示范引领和典范借鉴作用。

4.2 氮气密封专用装置[3]

采用一种在铁水脱硫过程中促进鳞片石墨析出的专用装置,包括进气管、金属软管、安全调节阀、进气支管、环管依次连接,环管上侧垂直方向设有均匀分布的出气孔。

氮气由进气管气源入口进入,经金属软管、安全调节阀进入进气支管,金属软管方便现场的连接操作,安全调节阀可以控制气体流量。氮气从环管上侧垂直方向均匀分布的出气孔喷出,有效进行氮封,隔离了空气,阻止了空气中的氧气与脱硫过程中析出的石墨碳在高温环境下的反应,阻止了CO的生成,降低了环境污染对现场操作职工的健康危害。同时促进了脱硫过程中鳞片石墨的生成,最终可获得固定碳含量达到80%以上的鳞片石墨,石墨析出率提高20%以上。

5 结语

在相当长的一段时间里,钢铁流程的副产鳞片石墨资源被当作引起环境污染的冶金固废而被忽视。近年来,由于品位好、好浮选提纯的天然鳞片石墨矿也已经陆续进入后开发阶段,加之环境政策日趋严格,研究人员开始关注钢铁流程集结的鳞片石墨回收利用。

通过对铁水脱硫渣中提取鳞片石墨原料技术进行研究,开展铁水脱硫渣石墨高效提取、形态保护及分级利用,开拓新领域的高品质石墨资源,弥补国内大鳞片石墨战略资源的严重不足,同时解决冶金固废带来的环境污染等问题,实现石墨资源高附加值利用,以及钢铁、石墨跨行业的协同创新,具有显著的经济、社会及环保效益和广阔推广前景。