重卡刮水器设计研究

余俊果

(东风柳州汽车有限公司,广西 柳州 545005)

0 引言

重卡经常在中长途运输,会遇到各种路况和天气,刮水器作为清洁风窗玻璃的设备是重卡上重要的安全部件。为保证重卡在风雨交加的环境中正常行驶,由刮臂、刮片、传动机构及驱动电机组成的刮水器以合适频率清洁风窗玻璃上的雨水,保证司机能透过玻璃看清前方的路况。相较于普通家用汽车,重卡风窗玻璃面积更大,且为了降低风阻,重卡风窗玻璃两侧一般较中部弯曲,玻璃曲率变化较大。因而重卡刮水器面临更大的运行负荷及更复杂的运行状态,对刮臂刮片、传动机构和驱动电机的设计提出更严格的要求。本文基于重卡平台的使用工况及风窗玻璃的特点,对刮水器的刮臂、刮片、传动机构及刮水器电机进行分析与研究,提出重卡刮水器的设计流程与计算方法,提升重卡刮水器设计成功率。

1 基本类型及结构

重卡刮水器按机构连杆数量一般分为四连杆机构、六连杆结构2种类型,按雨刮电机支架与连杆是否固联为一个整体分为整体式、分体式2种类型,按刮片数量分为两刮、三刮,按刮刷方向分为对刮、顺刮。

从功能效果反推结构设计,重卡刮水器在设计时遵循如下顺序:

(1)根据风窗玻璃形状及大小确定刮刷范围、刮片数量及刮刷角度。

(2)详细设计刮臂刮片,调整刮臂转轴位置与角度,调整刮臂刮片尺寸及角度,满足刮刷范围、刮臂起伏角、刮片攻击角等要求。

(3)根据刮片数量及刮刷角度初步确定传动机构型式,计算校核运动角度及加速度确定连杆尺寸。

(4)根据刮片数量、刮臂长度、传动机构型式计算负载,确定刮水器电机功率。

2 刮片设计分析

在刮水器的运行过程中,刮片是清洁风窗玻璃的直接执行器,刮片的运行状态直接决定刮水器刮刷风窗玻璃的效果。在理想状态下,刮片胶条刃口一侧均匀地贴合风窗玻璃曲面,以线接触而非面接触风窗玻璃的状态刮刷风窗玻璃,将风窗玻璃上的水迹扫平[1]。

为保证理想的刮刷效果,刮片胶条必须以下满足3个要求:

(1)胶条刃口必须平顺光滑,能与玻璃完全贴合。凹陷、突起、折痕等缺陷都会导致玻璃上残留水迹。

(2)胶条顶部必须向刮刷运动的反方向偏转合适的角度,使刃口一侧线接触玻璃。若胶条偏转的角度不足或过大,会使胶条的端面或侧面接触玻璃,加之胶条各部位压紧力不均匀及玻璃曲率变化,容易造成胶条不均匀贴合玻璃,使玻璃上残留雾状或条状水迹。

(3)胶条必须随玻璃曲率调整弯曲状态,适应玻璃变化的曲率,贴合玻璃。

2.1 攻击角分析

由于刮片是两侧来回刮刷,对胶条两侧结构、胶条与玻璃接触的姿态要求是一样的,如图1所示。故胶条必须是左右对称的,且胶条的中性面与玻璃面基本呈垂直状态。

图1 刮片工作原理

为了衡量胶条与玻璃的夹角,将胶条中性面与玻璃法线的夹角称之为雨刮攻击角。刮片运动到初始位置或极限位置,需要换向,胶条需要翻边,用刃口的另一侧刮刷。若胶条不能完全翻转,则会造成胶条扭曲,不能保证一侧刃口完全贴合玻璃,进而造成刮不干净现象。为保证胶条顺利翻转,在初始与极限位置,胶条中性面在换向后的方向与玻璃的夹角应略小于90°。雨刮攻击角一般为-5°~5°,定义胶条中性面在玻璃法线左侧的角度为正,如图2所示。雨刮初始位置攻击角应为5°左右(3°~6°),极限位置攻击角应为-5°左右(-6°~-3°),由于车身及刮水器总成装配可能造成约2°攻击角误差,实际装车初始位置攻击角为1°~8°范围,极限位置攻击角为-8°~-1°范围。

图2 攻击角及正负

2.2 结构分析

由于汽车风窗玻璃是变曲率的曲面,不同部位玻璃的弯曲状态不同,刮片在刮刷的过程中要求自动改变胶条弯曲状态以贴合玻璃。通常采用两种结构的刮片实现,一是多级杠杆组成的有骨刮片,一是单簧片无骨刮片。

有骨刮片主要由骨架、簧片及胶条组成。骨架采用2级或3级叠加杠杆,杠杆旋转可以使末端的卡爪适应弯曲的玻璃。胶条与簧片被骨架末端的多个卡爪卡住,从而贴合在玻璃上。有骨刮片可使刮臂的压力均匀传递到每一个卡爪,但是卡爪之间的压力只能靠簧片传递,压力会降低。在卡爪部位胶条受到的压力基本相等且较大,在卡爪之间胶条受到的压力降低,如图3所示。

图3 有骨雨刮胶条压力分布

无骨刮片主要由簧片及胶条组成。无骨刮片簧片是有合适弹性的弧形钢片,其形状可随玻璃的弯曲状态而调整,从而使胶条贴合玻璃。无骨刮片簧片被刮臂压在玻璃上产生形变,形变产生对胶条的压力,形变大小不同则压力不同,各部位曲率变化较小的玻璃可使簧片形变均匀,从而对胶条产生均匀的压力[2],如图4所示。乘用车及轻卡玻璃较为平整,使用无骨刮片簧片变形均匀,可使胶条受到的压力均匀。

图4 无骨雨刮胶条压力分布

由于重卡玻璃中间平缓而两侧较弯曲,无骨刮片在玻璃中间与两侧的形变差异较大,要么胶条中部与玻璃离空,要么胶条端部与玻璃离空,无法有效清洁风窗玻璃,因而重卡刮水器通常采用有骨刮片。

3 刮臂设计分析

雨刮胶条受到的压力过大则会使刃口过于弯曲,导致面接触风窗玻璃,从而导致摩擦力大,刮刷跳动、刮不干净及异响等情况。雨刮胶条受到的压力过小,则会导致部分胶条离空,不贴合玻璃,从而导致漏刮现象。所以需校核刮臂压力,为刮片提供合适的压力。刮片压紧力应≥1.2 N/mm[3],一般最大不超过1.8 N/mm。具体要根据胶条硬度,试验后确定。

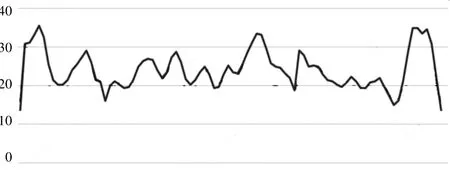

刮臂内侧有一个弹簧拉住刮臂,产生对刮片的压力,如图5所示。在刮刷过程中,由于风窗玻璃起伏不平,刮臂也会随之起伏,从而导致弹簧拉伸形变量的变化。

图5 刮臂弹簧结构

弹簧力与形变量呈正比关系,故刮臂起伏角α大,会导致弹簧形变差异大,进而导致弹簧力变化大,刮臂压紧力不稳定。

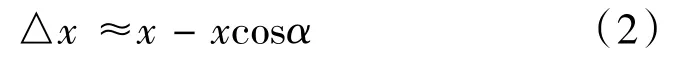

设一次刮刷过程中,弹簧最大形变量为,弹簧最大形变与最小形变差值为,刮臂起伏角变化为α,则:

弹簧力变化为:

此时弹簧力变化(刮臂压紧力变化)比例为:

通常设计要求刮臂起伏角α≤7°,此时刮臂压紧力变化

4 传动机构设计分析

4.1 传动机构设计概要

在刮水器造成运行过程中,传动机构将驱动电机的旋转运动转化为刮臂的摇摆运动,是典型的曲柄摇杆结构。传动机构承受电机的驱动力和刮臂刮刷的负载,各联结部位容易磨损松动,进水进灰,进而导致传动机构报废。传动机构的设计要做好以下3个方面:

(1)机构受力分析及优化设计。

(2)金属部件防腐蚀性设计。

(3)联结部位防水、耐磨、润滑设计。

4.2 四连杆机构分析

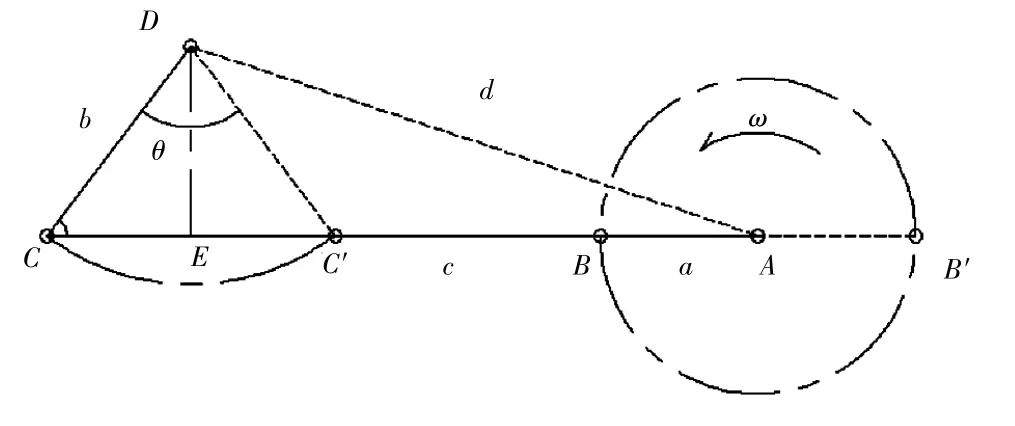

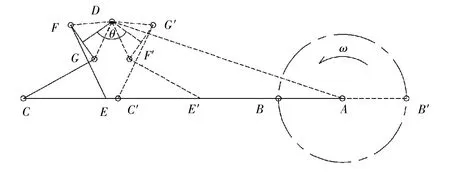

传动机构一般由两个四连杆曲柄摇杆机构组成,其单侧机构如图6所示。

图6 四连杆机构

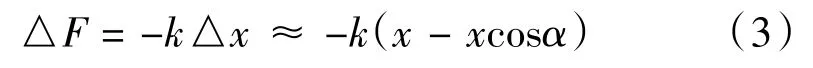

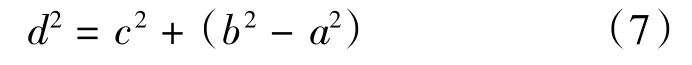

设曲柄AB的长度为a,摇杆CD的长度为b,连杆BC的长度为c,曲柄与摇杆的旋转中心距离AD为d,摇杆的最大摆动角度为,如图7所示。雨刮传动机构无急回运动,则满足以下关系:

图7 四连杆机构几何关系

在等腰△CDC′中

传动机构设计时,已知刮刷角度θ,曲柄的长度为a,则摇杆长度为:

根据雨刮传动机构的规格,设定合适的连杆长度c,则曲柄与摇杆的旋转中心距离为d可根据上述公式求解出来。

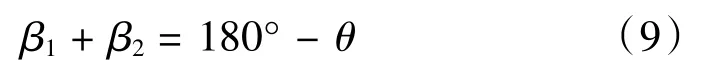

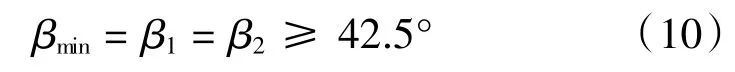

设连杆与摇杆之间的夹角为β,则驱动摇杆转动的分力Ft=F×sinβ,径向分力Fn=F×sinβ。β值越小,驱动力Ft越小,径向压力Fn越大,机构运行动力小,阻力大,容易磨损卡滞,设计是应尽量使β值变大。

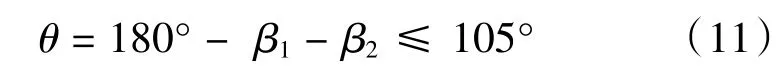

设刮水器初始位置连杆与摇杆之间的夹角为β1,极限位置连杆与摇杆之间的夹角为β2,存在如下关系:

由于βmin=min{β1,β2},当时,βmin值最大。

故设计传动机构时,初始位置连杆与摇杆之间的夹角β1与极限位置连杆与摇杆之间的夹角β2应相等。

通常,采用曲柄摇杆四杆机构设计雨刮时,连杆与摇杆之间的夹角

即刮刷角度

4.3 六连杆机构分析

六连杆传动机构一般由一个六连杆机构和一个四连杆曲柄摇杆机构组成,其六连杆机构原理如下。

当刮刷角度较大θ>105°时,传动机构通常采用曲柄摇杆六杆机构,如图8所示。

图8 六连杆机构

此机构也遵循初始位置和极限位置,连杆与摇杆之间的夹角相等的原则。

设摇杆的最大摆动角度为θ。雨刮传动机构无急回运动,一般采用作图法确认各连杆尺寸。需满足如下条件:

(1)初始位置和极限位置曲柄AB、AB′与连杆BC、B′C′在同一条线上。

(2)|CC′|=|EE′|=|AB|(曲柄长度)

(3)|CG|=|EF|=|C′G′|=|E′F′|

(4)∠FDF′=∠GDG′=θ

(5)∠GCE=∠F′E′C′

(6)∠FDG=∠F′DG′(一般取60°或120°)

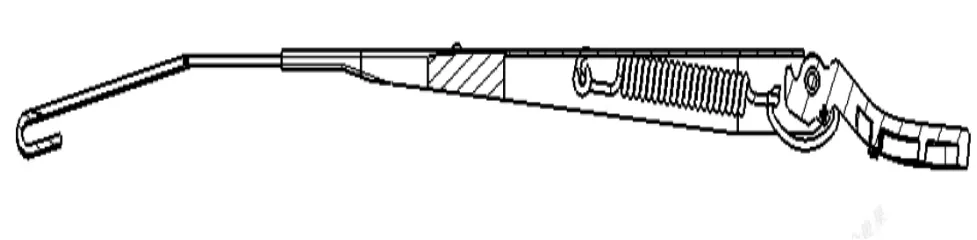

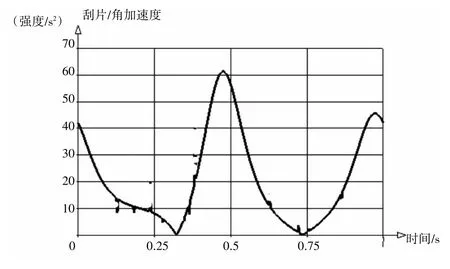

4.4 四连杆机构与六连杆机构运动仿真对比

CATIA加速度仿真分析发现,其他条件相同的情况下,采用曲柄摇杆四杆机构的最大转动加速度是六连杆结构的1.2倍左右,说明四连杆机构运动过程中受到的最大扭矩大于六连杆机构,如图9、图10所示。

图9 某型号雨刮采用四连杆机构的转动加速度

图10 某型号雨刮采用六连杆机构的转动加速度

刮刷区域、刮刷角度大于105°的重卡,一般采取六连杆雨刮机构,减小机构磨损,提升耐久性能。刮刷区域、刮刷角度大于105°的重卡,可考虑采用四连杆雨刮机构,降低刮水器重量及成本。

4.5 传动机构防腐及防护要求及措施

刮水器金属部件必须采取防腐蚀措施,否则容易发生锈蚀断裂。一般要求中性盐雾试验96 h后无锈蚀。通常采用喷塑、电泳、镀锌、热镀锌钢板等手段防腐蚀。

传动机构联接部位,受到转动力和径向压力,在工作的时候容易磨损松动。所以,联接部位配合要求接触面大以降低压应力,表面光滑以降低摩擦力。联接部位均要求涂抹润滑脂,润滑脂起到隔离配合面的作用,避免配合面直接接触磨损,有效提升结构联接部位耐磨性。由于润滑脂遇水容易变质,故联接部位外部需套防水套,降低雨水对润滑脂的影响。通常,刮水器机构连杆与连杆之间采用光滑的金属球头与耐磨的尼龙球碗联接,内部涂抹足够的润滑脂防磨。刮臂转轴与铸铝支座之间采用耐磨的含油轴承联接,含油轴承采用粉末冶金工艺,内部具有微小孔隙可以吸油,转轴转动时轴承温度上升,润滑油流出润滑,停止运动后温度降低,润滑油被吸入轴承内部。

5 驱动电机设计

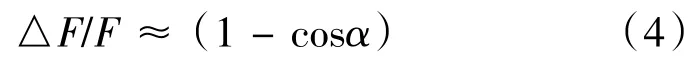

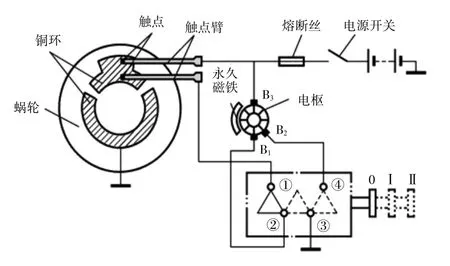

5.1 高低档位原理

电机是驱动刮水器运行的核心部件,具有精密的机械结构和相对复杂的电路结构,在整个刮水器的工作寿命中最容易发生故障。刮水器电机通常都有两种转动速度,以适应刮水器高、低两个刮刷频率的功能需求。通过改变电机内部入回路的线圈绕组数量来改变电机的转速,如图11所示。其原理是风窗刮水电动机工作时,在电枢内同时产生反电动势,其方向与电枢电流的方向相反。如要使电枢旋转,外加电压必须克服反电动势的作用。当电动机转速升高时,反电动势增高,只有当外加电压等于反电动势时,电枢的转速才能稳定。由于重卡刮水器电机一般固定不变为24 V,故刮水器平稳运行时的反向电动势也是固定不变的,当接入电路的绕组数量变少时,电机必须更快速转动切割磁场以维持基本固定不变的反向电动势。所以刮水器电机低速档接入全部的绕组,高速档接入约2/3的绕组。

图11 电机高、低档位线圈绕组

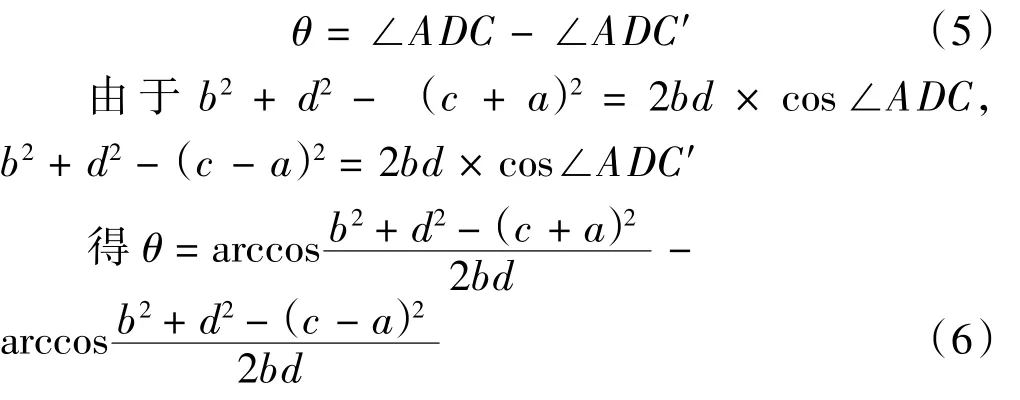

5.2 自动复位原理

刮水器必须具有自动回位功能,其实现办法是在电机内部并入1个随电机输出轴转动的圆形金属开关,称为回位盘。当电机高速及低速档位断开,控制开关打到OFF档时,回位盘开关与电机组成回位电路,回位盘随电机输出轴转动,当运动到复位位置时,回位电路断开,电机停止工作,刮水器复位。自动复位电路原理如图12所示。

图12 自动复位电路原理

5.3 电机减振设计

重卡刮水器电机具有较大的输出功率,一般≥60 W,同时也受到传动机构较大的反向作用力,电机内部涡轮蜗杆受到的压力和冲击力较大,容易磨损松动。涡轮采用耐磨材料,蜗杆采用金属,基材柔韧抗冲击,齿面淬火耐磨。涡轮蜗杆轴心需限位,否则两种轴心距跳动容易磨损齿面。蜗杆轴向需采用弹簧限位,自动消除涡轮蜗杆磨损产生的间隙,降低间隙产生的冲击力。

5.4 电磁兼容设计

电机高速运行时,会对外发射电磁波,对其他整车电子元件产生干扰,同时电机运行时反向电动势会沿导线传输,冲击其他串入回路的电子元件,影响整车其他设备正常运行。故刮水器内部电路需带电磁抑制电路,以满足整车EMC要求。

5.5 防尘防水设计

重卡刮水器电机一般布置在车身钣金外部,环境密封性不好,所以刮水器电机自身需满足较高的防护等级,一般不低于IP56级。通常采用橡胶密封,橡胶密封是利用橡胶的压缩回弹来紧紧贴合配合面,防止灰尘和水进入电机内部,要求密封圈厚薄均匀形状对称,保证形变均匀且可控。由于电机运行时会产生80℃以上的高温,停止运行后会被表面的雨水迅速降温,内部会产生变化较大的气压差,不利于电机密封,故在电机上利于排气的地方开透气孔,同时贴透气膜防止雨水进入。透气膜外需安装防尘帽,防止灰尘附着在透气膜上影响性能。

5.6 电机功率确定

在刮水器设计工程中,设计刮水器电机首先应确定刮水器电机应采用多大功率。要确定电机的合适功率,首先我们要计算电机的负载大小。电机的负载主要来自与刮片与风窗玻璃之间的摩擦力及机构间的阻力。可通过如下公式初步计算电机功率,最后通过试验确定。

其中:P为功率;n为转速;η为转速对应的效率,转速对应的效率由电机性能曲线图查询;T为刮片扭矩。

其中:K为系数通常取1;N为刮片数量;M为摩擦系数;L为刮杆长度;P为压力;风窗玻璃表面十分润滑时μ=0.1~0.3;风窗玻璃表面十分干燥时μ=0.4~0.6;风窗玻璃表面半干燥时μ=0.7~1.2。

6 结语

电动刮水器经过长期发展,技术已经非常成熟。但是新平台的刮水器均是基于平台基础开展设计,设计者应按照顺序开展校核,确定刮水器整体结构类型,还要结合平台边界使用环境及成本重量等,要求对每一个零部件细节进行设计,才能开发出满足各方面要求的优异产品。随着汽车智能化发展,刮水器也在自动化、智能化的方向上演变,会给司机带来更多的操作便利。