发动机活塞油环刮片自动装配机的研制

吴嘉明

(南京工程学院康尼机电产业技术研究院,南京 211167)

0 引言

活塞是汽油发动机中的重要部件,工作时活塞由曲轴带动在气缸孔内作往复运动,配以气门相应动作完成进气、压缩、做功、排气循环,使发动机得以实现将燃料燃烧产生的热能转化为机械能。活塞与气缸孔之间并非直接而是靠活塞环接触,通常活塞环由两道气环和三片式油环组成,其中气环承担与气缸壁之间的密封,防止燃烧室漏气而动力不足,同时起到支撑与导热作用,油环则阻隔润滑油窜入燃烧室,防止产生烧机油现象[1]。

活塞环的正确安装是其功能正常发挥的保证,人工安装刮片效率低,刮片撑开后变形不可控且易刮伤活塞表面。已有一种自动装配装置将一组刮片叠放套在变径筒上由伺服驱动拨叉步进送料,这种方法一次只能装一片,需经两个工位操作才能完成上下刮片安装,而且刮片变形会明显影响装配合格率,因此需要开发能同时安装两刮片的自动装配机来解决效率和质量问题[2-4]。

1 装配要求分析

(1)装配工序

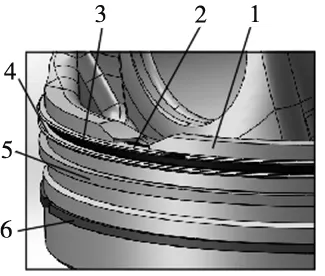

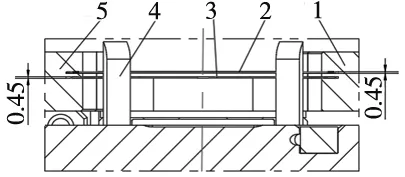

1.活塞 2.刮片 3.隔环 4.刮片 5.气环 6.气环图1 活塞环局部图

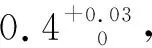

活塞环装配工序按顺序包括油环隔环、上、下刮片、气环1、2这5个环节,如图1所示。油环采用3片组合式,中间一片起支撑作用的隔环已在活塞槽内先行装好,再上下各装一片刮片。刮片是不锈钢材质带缺口的圆环片,厚度0.4 mm、截面宽2 mm,装配完成后刮片在槽内可以自如平移,此时的刮片外径大于缸孔直径,后续再用工装正常装入缸孔,更换与活塞尺寸相关的零件可以复制出适应不同规格活塞环的装配机。

根据其阻隔润滑油的功能需要上下刮片缺口朝向呈180°方向[5],在装配过程中刮片缺口需周向定位;活塞放入方向也需用活塞顶部形状周向定位,以保证刮片开口与活塞的角度[6]。

(2)难点分析

活塞环气环为耐磨铸铁材料,厚度1.2 mm左右,涨开时不易产生扭曲,实现自动装配难度较小[7];相比而言油环刮片厚度薄,涨开后会产生弹性变形扭曲,使得刮片平面度由正常状态的0.04 mm增大到0.4~0.5 mm,远大于油环槽0.05 mm的装配间隙,刮片回弹时无法准确卡进油环槽内,装配可靠性难以保证,因此控制刮片变形问题是实现自动装配的关键所在,定位模块的设置很好地解决这个问题。

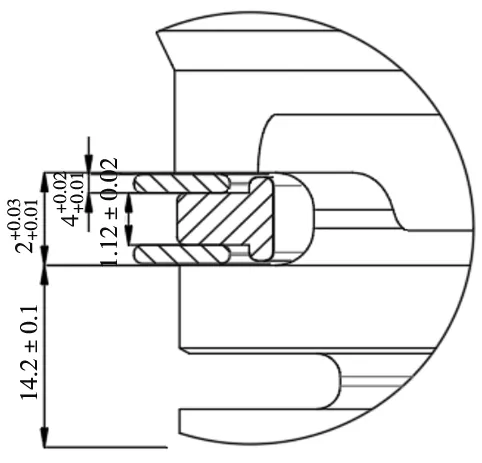

(3)尺寸分析

分别从活塞轴向、径向和周向3个方向分析:

图2 油环尺寸精度

2)两刮片由同一安装模块的涨爪撑开,撑开前刮片在送料最终位置应上下一致保持同轴,在送料过程中动作保持平稳,不能有前后窜动现象。

3)根据要求上下刮片缺口方向需相差180°,两刮片需从相对方向同时送至安装位置,在送料过程中保持姿态不变。

2 设备总体方案及模块配置

(1)装配条件

已装好隔环的待装活塞间隔放置在周转工位上,由人工手动装料;刮片以500片为一个供货单位整齐叠套在纸筒上,刮片缺口方向一致,方便人工快速放入带刮片缺口定位长键的左右料筒,可供连续装配500件活塞之用。工作时刮片采用气动自动送料,实现刮片环的自动装配。装配机工作节拍7 s/件,每小时可装514套活塞,供128套发动机用,能满足用户生产纲领需求。

(2)工作循环

开始时(从取走上个活塞起)刮片料筒上最下面刮片与送料工作面接触并处于送料位,前后定位模块由气缸沿直线导轨推至工作位,左右送料气缸将刮片从料筒推送进定位模块轨道,安装模块用气缸升起,左右送料模块退回原位,四点气爪同时涨开上下刮片让出活塞位置,人工按要求方向放入活塞,安装模块气爪回缩并下沉使刮片收缩滑进油环槽内,定位模块后退,取出活塞进入下一循环。所有动作均由位置开关发信号,保证整套动作准确有序[9-10]。

(3)模块配置

转配机主要模块如图3所示。

1.工作台底板 2.料筒 3.送料模块 4.安装模块 5.定位模块

1)料筒:上下刮片分左右料筒装料,料筒形状和刮片供货用纸筒相仿,具备刮片缺口定向功能,保证刮片能快速叠放,根据刮片的形状特点,设计了结构较为复杂的装料料筒,使刮片能准确顺畅落至送料位置,并匹配送料模块的精度要求。

2)送料模块:送料模块由左右推块、直线导轨、送料气缸等组成,经过精密装配后的左右推块送料高度相差1.45±0.02,与其在活塞环槽内的安装高度严格一致;推送上刮片的左推块托片厚度仅1 mm,采用了经精密加工的高刚性特殊钢材。

3)定位模块:定位模块由前后定位块、导轨及驱动气缸组成,其功能是保证左右刮片送至装料位置的同时两侧部位进入到两道与活塞油环槽高度等高的直槽内,在装进活塞环槽前保证刮片始终处于其定位轨道里。

4)安装模块:安装模块由气爪、升降气缸、涨爪组成,气爪安装在升降气缸上,气爪的中心与送料和定位模块的中心一致。当刮片就位后升降气缸、气爪带动涨爪顺序动作涨开刮片至活塞可以安放的尺寸(由定制限位圆环控制),人工放入活塞,两刮片即自动收缩进入活塞油环槽内。

5)工作台及控制部分:工作台板是各模块的安装基准,由铝合金型材框架支撑,上部除操作面外由型材和有机玻璃板封闭,气控系统包括阀岛及磁性开关采用FESTO产品,电气控制采用西门子PLC及人机界面,可靠性好、易维护。

3 刮片移动过程控制及变形控制

(1)刮片输送高度控制

1.料筒 2.刮片 3.待送刮片 4.推块图4 刮片送料状态

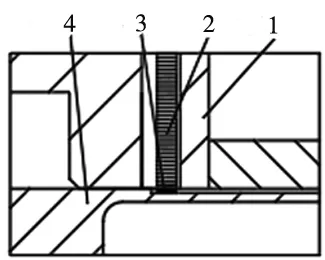

(2)刮片稳定进入定位槽

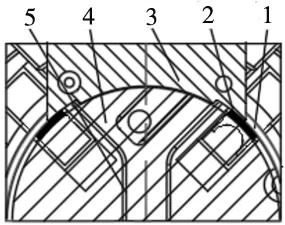

定位模块前后定位块的上下定位槽经修配后高度严格一致并分别与左右推块面等高,保证上下刮片两侧部位被推块平滑送进前后定位模块槽内如图5所示。此时刮片被中间推块、两侧定位槽托着,刮片实现轴向定位;刮片到位位置与安装模块涨爪同心,径向定位;刮片缺口方向未变,周向定位。

1.前定位块 2.上刮片 3.下刮片 4.涨爪 5.后定位块

(3)刮片控制在定位槽内

1.刮片 2.涨爪 3.定位槽 4.活塞 5.活塞定位面图6 定位槽贴合活塞 状态

定位模块采用气动复位式单作用气缸驱动,由于弹簧力的作用在气爪涨开、收缩过程中前后定位模块随动进退始终与涨爪接触,刮片始终在定位槽内,涨爪涨开行程根据所放活塞外径大小用圆环限位,定位槽端面设计成与活塞外圆吻合的圆弧形状,并让出涨爪张开位置空间,控制定位槽与活塞间0.2mm的安装距离,如图6所示。

(4)刮片变形控制

1.上定位槽 2.下定位槽 3.下刮片 4.上刮片 5.上活塞槽 6.隔环 7.下活塞槽图7 刮片卡进油 环槽状态

若使刮片能装入活塞槽内,刮片需径向扩张3.5 mm,涨开时会产生明显扭曲变形,定位槽的应用消除了刮片变形,使刮片始终被约束在0.45 mm高度空间内,在定位槽和活塞油环槽之间构成一个一体的移动导轨空间,待涨爪自动收缩下沉时,刮片能顺畅缩进活塞槽内,如图7所示。

4 结束语

油环刮片自动装配机是活塞装配工段中的一个工位,通过合理的结构设计解决了各模块间在动作空间和时间上的配合与衔接。实际应用中装配合格率高,效率高,节拍达到7 s/件,设备结构紧凑,动作性能可靠、操作方便,较好地满足了设计要求,为同类型设备的设计提供了一定的借鉴作用。