高压输电塔爬塔机器人设计

张山林,曹立文

(黑龙江大学 机电工程学院,哈尔滨 150080)

0 引 言

10年我国高压输电线路总长增加了90%[1],远距离电力输送所需高压输电塔数量也不断增加。保障高压输电线路的稳定运行,需要定期对输电线路进行检修维护[2],目前输电线路的检修维护依赖于人工。高压输电塔的高度常在50 m以上,工人攀爬输电塔的过程会被消耗掉大量的体力和精力,且危害工人的生命安全。在输电线路的检修过程中需要把器件和工具运送到输电塔上端,人工运送耗时耗力。当前需要能给操作人员提供安全绳索和向塔上运送器材工具的爬塔机器人,保障操作人员安全和提高高空作业效率。

Bangor研制了由丝杠滑块组成,靠电磁铁吸附固定的电力角钢塔攀爬机器人[3],通过丝杠旋转调整滑块在丝杠上的相对位置,实现装置的上升下降,但并无越障能力。四川大学研究了一种夹持电力铁塔角钢的新型双V字夹持机构[4-5],它能够适应角钢塔的不同形态,且不受角钢塔障碍影响,但夹持爪与本体采用直线移动副刚性连接,不能对误差进行补偿。朱玉等设计了一种步进式攀爬机器人[6],通过剪叉升降机构连接机器人的上下夹持装置,由丝杠驱动剪叉机构的开合带动夹手上下移动使机器人攀升,但该机器人仍处于概念设计阶段,没有实际样机展示运行情况。李勇兵研制了一种主体爬升机构采用双臂式连杆的爬塔机器人[7],采用大功率电磁铁作为吸附装置,放弃了传统的机械夹持,提高了工作效率,但安全性有待考量。西南交通大学研制了一种步进式爬塔机器人[8-9],采用手爪抓取塔架角钉,电磁铁辅助固定机身,丝杆模组提升机体的方式在塔架上爬升,机体重量由手爪承担,承载能力小。爬塔机器人的研究尚处于理论设计和样机试制阶段,无技术成熟的机器投入使用。

1 爬塔机器人设计

1.1 爬塔机器人总体结构设计

图1 爬塔机器人总体结构Fig.1 Overall structure of tower climbing robot

爬塔机器人总体结构见图1。爬塔机器人主要由机架、驱动传输组件、导向组件、2个驱动压紧组件、2个导向压紧组件、5对可动夹紧组件和控制箱组成。驱动传输组件安装在机架的底部;导向组件安装在机架上方;5对可动夹紧组件安装在机架上并间隔一定距离;驱动压紧组件通过销轴和连接销与机架连接,控制驱动轮的位置;导向压紧组件控制导向轮的位置;控制箱安装在机架上,通过线路与各组件中的电机相连。驱动轮和导向轮均是特制的V型槽轮,轮面挂有橡胶胶皮。

1.2 爬塔机器人工作原理

爬塔机器人工作时,驱动压紧组件、导向压紧组件和可动夹紧组件把爬塔机器人压紧在高压输电塔的一条主角铁上。动力电机运转,带动驱动轮与角铁表面相对运动,由摩檫力提供爬塔机器人沿角铁上升下降的爬行动力,导向组件起导向作用,保证机器人上升和下降的过程中方向稳定不变。遇到高压输电塔上的横向角铁和角铁连接处的障碍时,机器人可收起将要和障碍发生碰撞的驱动轮、导向轮以及可动夹紧组件,并在这个过程中保证其余各轮轮面和角铁表面的压紧关系。各轮在通过障碍时按需要的次序收起,通过后则将收起的部分复位,重新建立轮面与角铁的接触,直至完成越障[10]。

1.3 爬塔机器人主要组件

1.3.1 压紧组件

爬塔机器人工作中需要驱动轮和导向轮紧贴角铁表面。由于高压输电塔常年受环境的侵蚀,角铁表面难免有锈蚀坑洼,若对各轮采用固定式安装,会影响各轮轮面与角铁表面的贴合,且无法进行越障。由此设计了压紧组件来调节驱动轮和导向轮的位置,并根据作用对象的作用不同,把压紧组件分为驱动压紧组件和导向压紧组件两类。两类组件大体结构相同。

压紧组件主要由主推杆电机、连接销、安装架和销轴等组成。主推杆电机的一端通过连接销与机架相连,另一端通过连接销与安装架连接;安装架通过销轴安装在机架上。机器人工作时,可通过主推杆电机单独调节每一个驱动轮和导向轮的位置,使轮面紧贴或脱离角铁表面。

1.3.2 驱动传输组件

爬塔机器人在工作中应满足机器人沿角铁上升和下降的使用要求,且由于避障的需要,爬塔机器人应有两个及以上的驱动轮为机器人的爬行提供动力。设计中选择采用两个驱动轮来为爬塔机器人提供动力,设计的驱动传输组件见图2。

驱动传输组件主要由动力电机、轴套、链轮、链轮轴、外球面带座轴承、驱动轮轴和驱动轮等组成。动力电机通过链传动带动链轮轴转动,链轮轴上另有两个链轮通过链条带动两驱动轮轴转动,最后由驱动轮轴带动驱动轮转动。驱动轮相隔一定的间距排布在机架上,避免运行中所遇障碍对两驱动轮同时产生干扰;电机正反转输出的转速和动力经电机自带减速机缩放后,再由输出轴到链轮轴和链轮轴到驱动轮轴上的两对降速链轮进一步缩放,保证机器人运动时的方向可调和动力充足。

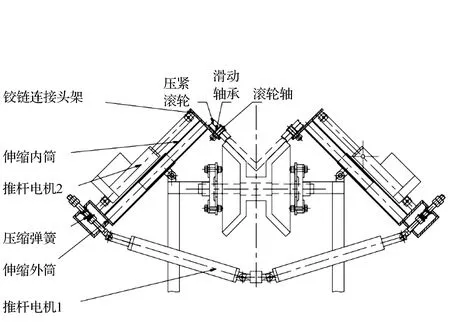

1.3.3 可动夹紧组件

爬塔机器人若在工作中从角铁上滑移,甚至脱落,会给进行爬塔作业的和塔下的工作人员带来巨大威胁。设计的可动夹紧组件见图3,可实现爬塔机器人在高压输电塔的主角铁上工作时夹紧。

图2 驱动传输组件Fig.2 Drive transmission components

图3 可动夹紧组件Fig.3 Movable clamping assembly

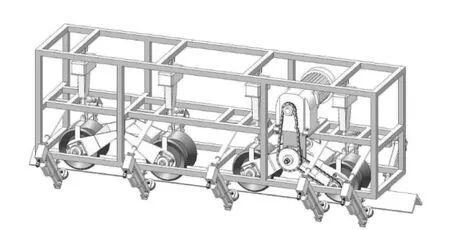

图4 爬塔机器人整机三维模型Fig.4 Three-dimensional model of the tower-climbing robot

可动夹紧组件主要由推杆电机1、推杆电机2、伸缩外筒、伸缩内筒、铰链连接头架、滚轮轴、滑动轴承、压缩弹簧和压紧滚轮等组成。铰链连接头架焊接在伸缩内筒上,伸缩内筒和伸缩外筒组成一个杠杆,并用连接销安装在机架上,推杆电机2的推杆伸出带动伸缩内筒伸出,改变杠杆长度,推杆电机1的推杆伸出,推动该杠杆把压紧滚轮压在角铁的棱面上。

1.4 爬塔机器人建模仿真

对爬塔机器人整机建模得到的三维模型见图4。通过该三维模型进行了机器人的装配仿真和运动过程仿真。结果表明爬塔机器人的装配过程合理,运动过程各组件之间无干涉,能够实现预期的工作动作。

2 爬塔机器人动力元件选型2.1 机器人动力选择

爬塔机器人选用电力驱动。电力驱动的优点:①相同功率条件下,电动机体积小、质量轻;②爬塔机器人需要完成越障,电力驱动便于控制,易于实现自动化;③电动机低速启动也能发出最大功率,输出稳定。

爬塔机器人用到的电机分成两类:①保证机器人在角铁上定位夹紧的,为执行电机;②为机器人爬升提供动力的,为动力电机。

2.2 执行电机选型2.2.1 压紧组件电机选型

把爬塔机器人锁紧在高压输电塔上需要的摩檫力为

f=mg

(1)

式中:f为摩擦力,N;m为满载质量,kg。

考虑到爬塔机器人的自重和在工作中为工人提供安全绳索的需要,取机器人满载质量为200 kg。

计算得摩擦力f为2 000 N。

由此进行压紧力的计算:

N=f/μ

(2)

式中:N为压紧力,N;μ为摩擦系数。

从《机械设计手册》中查得硬橡胶与金属表面的静摩擦系数为μ1=0.55、动摩擦系数为μ2=0.36,μ1>μ2,所以只要爬塔机器人在运动时能与角铁表面不发生相对滑动,在静态时同样也能满足要求,考虑到驱动轮和导向轮在挂胶的过程里需经历高温加热,材料性能会受到一定损失[11-12],故取摩擦系数μ=0.3。

计算得N为6 670 N,即压紧推杆至少应能提供6 670 N的压紧力。

爬塔机器人整机需4个用来维持轮面与角铁表面间压紧关系的主推杆电机,且由于越障的需要,在最少时仅有2个推杆处在推出状态,因此单个推杆应提供大于3 335 N的推力。

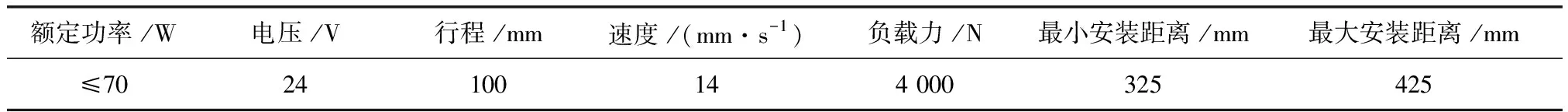

由此主推杆电机选用型号为LX100的直流推杆电机,其参数见表1。

表1 LX100电机参数

2.2.2 可动夹紧组件电机选型

1)推杆电机1。 推杆电机1的推力通过伸缩内、外筒作用于角铁,承担了夹紧角铁的功能。且越障中最少时仅有3对推杆承担夹紧力,对单个推杆电机其负载力F为

F≥N/6

(3)

得F至少为1 112 N,取推杆电机的负载力F=1 500 N。

对于推杆电机,推杆的力量与速度有关,且呈反比,其速度越快力量越小。为使工作中可动夹紧组件的姿态变换迅速,且无需增大速度,因此选用短行程推杆电机。为方便电力供给,选择与推杆电机1同电压电机。

推杆电机1选用型号为YS-L35-24-50-14-1500-C2-C2的笔式电动推杆,其参数见表2。

表2 推杆电机1参数

2)推杆电机2。 推杆电机2与伸缩内、外筒组合在一起共同发挥作用,由推杆电机1提供的压紧力依靠伸缩内筒和伸缩外筒之间的刚性进行传递,推杆电机2仅用于调节伸缩内筒的伸出长度,因此推杆电机2可以选择小推力推杆电机。

由上选择型号为PFDE24V-100-90的电动推杆做为推杆电机2使用,其参数见表3。

表3 推杆电机2参数

2.3 动力电机选型

驱动轮速度:

v=πDn=3.14Dn电÷i

(4)

式中:D为驱动轮直径200 mm;n为驱动轮转速,r·min-1;i为传动比120;n电为电机转速,初选1 500 r·min-1。

计算得驱动轮的速度65.4 mm·s-1。

不考虑能量损失的情况下,功率P1为

P1=Fv

(5)

计算功率P1为130.8 W。

考虑摩擦等能量损失则实际功率P2为

(6)

式中:η1为外球面带座轴承效率,取0.99;η2为链传动效率,取0.95。

计算实际功率P2为153.94 W。

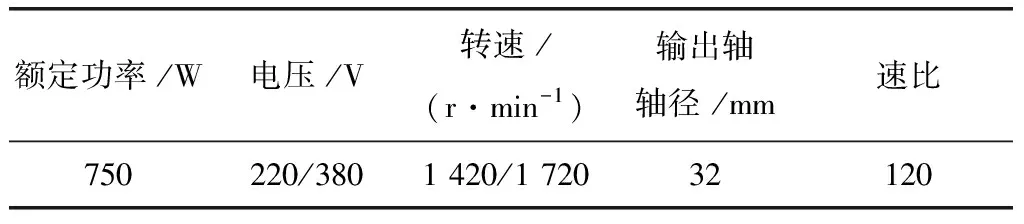

出于对实际工作中安全性的考虑及后续改进的需要,选择型号为GH-32-750-120-S-B-G1-LB的卧式三相标准型减速机做为动力电机使用,其主要参数见表4。

表4 动力电机参数

3 爬塔机器人样机爬塔试验

图5 爬塔机器人样机Fig.5 Prototype of tower climbing robot

3.1 试验目的

爬塔机器人样机爬塔试验目的在于测试机器人在实际工作情况下,能否完成在高压输电塔上的锁紧和沿角铁的上升下降。制造出的爬塔机器人样机,未安装控制箱,只能在人工操控下运行。爬塔机器人样机见图5。

3.2 试验过程

样机爬塔试验的试验平台是按实际高压输电塔结构搭建的一段角铁塔架。试验时,样机靠在角铁塔架的一条主角铁边,由人工调整各执行电机的推杆伸出量,将样机夹紧在主角铁上。随后启动动力电机,进行了样机在塔架上爬升和下降的测试。

样机爬塔试验在3种情况下对样机进行了测试: ①样机由2驱动轮、1导向轮和4对可动夹紧组件夹紧在主角铁上; ②样机由2驱动轮、1导向轮和3对可动夹紧组件夹紧在主角铁上; ③样机由1驱动轮、1导向轮和4对可动夹紧组件夹紧在主角铁上。

3.3 试验结果与分析

在①②组试验中,样机流畅地完成了沿角铁塔架上升下降的爬行动作,全程平稳无冲击;在动力电机停转时能锁紧在角铁上的任意位置,人为给样机一侧施加一定的推力,样机在角铁上依然能锁紧且无晃动。在③组试验时,样机能锁紧在角铁上,但动力电机启动后样机未完成爬行动作,检查发现驱动轮轮面胶皮在前两组测试中严重磨损,不能继续完成样机试验③,试验终止。

爬塔机器人样机的驱动轮和导向轮在制造时轮面采用了挂胶的加工方式。轮面挂胶的过程需要高温加热,胶皮的材料性能在这一过程中受到了损失,致使胶皮的耐磨性受到削弱。两驱动轮轮面磨损位置有差异,表明样机在加工误差和装配误差上存在误差偏大的情况,以至于样机在夹紧时轮面与角铁表面不能完全贴合。

4 结 论

1) 完成了爬塔机器人的总体结构设计,能够实现爬塔机器人在高压输电塔主角铁上的锁紧和沿角铁向上向下的爬行。选定了爬塔机器人的动力系统,确定了机器人动力电机和各执行电机的型号和参数。

2) 对爬塔机器人整机进行了建模仿真,机器人结构紧凑、装配可靠,运行中各组件之间无干涉。证明所设计的爬塔机器人结构合理,加工制造可行。

3) 爬塔机器人样机爬塔试验中,样机完成了沿角铁塔架上升下降的爬行动作,且能锁紧在角铁塔架上承受一定推力而不发生晃动。证明爬塔机器人样机的结构刚性好,锁紧牢靠,达成了设计爬塔机器人的初步目的。