不同参数对注射成型异形结构陶瓷的影响

崔 凯,徐先豹,张永翠,宋 涛,陈云锋,李焕英

陶瓷注射成型(Ceramic Injection Molding,简称CIM)是将聚合物注射成型方法与陶瓷制备工艺相结合而发展起来的一种制备陶瓷的新工艺[1]。与传统成型工艺相比,陶瓷注射成型更简便、高效、流程简单,特别是对于异形复杂结构陶瓷的生产,精度更高,减少或避免了后处理的加工。该工艺技术适合大批量、小型、精密、复杂以及具有特殊性能要求的陶瓷零件制备,该工艺的基本过程是:将一定粒度的陶瓷粉末与有机黏结剂均匀混合成为具有流变性的物质,采用合适先进的注射机注入具有零件形状的模具来形成坯体,运用先进技术脱出有机黏结剂并进行烧结,从而得到高密度的陶瓷制品。陶瓷注射成型工艺技术是近年来世界粉末冶金领域发展最快的先进技术,该工艺技术的研究起始于70年代末,由于它适应性强、市场广阔,且潜力巨大,所以一出现便受到普遍重视,发展非常迅速[2]。

陶瓷注射成型技术是在比较成熟的聚合物注射成型技术基础上发展而来的,适用于小尺寸、精度高、异形复杂结构陶瓷制品的大批量生产,其主要特点是[3]:(1)可自由地制备形状结构复杂的陶瓷制品;(2)成型周期较短,仅为浇注、热压铸成型时间的几十分之一至几百分之一,坯体的强度高,可全自动化生产,生产过程中的管理和控制也很方便,适宜大批量生产;(3)有机黏结剂有较好的流动性,注射成型坯体的致密度高且均匀;(4)陶瓷粉末和有机黏结剂混合的很均匀,陶瓷粉末之间的间隙很小,烧结过程中的收缩稳定且均匀,所以制品各部位密度均匀,几何尺寸精度高。

影响陶瓷注射成型的因素很多,陶瓷粉末体系、黏结剂体系、注射成型参数、脱脂工艺和烧结工艺都会对产品产生影响,其中注射成型参数是重要的影响因素之一。注射成型参数不合适容易导致注射出的坯体开裂、陶瓷粉末与黏结剂分离、起泡、溢边等众多缺陷,因此优异的注射成型参数是成型出合格坯体的关键因素[4]。

本文使用立式注射机,注射成型一种黏结剂为蜡基、陶瓷粉末为氧化铝的复合材料异形结构件,通过调节熔体温度、注射压力、保压压力等参数,对成型后的样品进行了检测和对比,研究了注射参数对成型样品坯体和样品烧成后性能带来的影响。

1 实验部分

1.1 原料及设备

CIM产品烧结前后尺寸变化很大,为了控制尺寸精度,同时维持注射件形状,必须提高注射成型前驱体(陶瓷粉体、添加剂的混合物)的粉体装载量,所以陶瓷粉体原料的选择显得尤为重要。陶瓷原料粉末的颗粒形貌、大小、分布及比表面积等特性对陶瓷注射成型过程影响很大。颗粒形貌最好以球形或近球形为主,表面光滑无“蔓枝”状结构,这是因为微观尺度下的突起会导致有机黏结剂难以浸润陶瓷颗粒,无法形成流动性好、高固相含量的混合料。为利于烧结,陶瓷原料原晶粒度要分布较宽,平均粒径小。为保证混合物的热流动性,原料颗粒大小一般要求≤300目。

有机添加剂分为两大部分:第一部分为可脱脂的低温蜡,本实验采用58#石蜡;第二部分为有机功能添加剂,具有适用性好、流动性好、易于成型、粉末装载量高、注射过程易控制等优点,可分为增塑剂、坯体增强剂、润滑剂和辅助剂等。本实验使用的有机功能剂主要是典型的热塑性塑料,有机添加剂为聚乙烯、乙烯醋酸乙烯共聚物、苯乙烯丙烯晴共聚物和邻苯二甲酸二辛脂。

实验所用主要原料为淄博盛日奥鹏环保新材料股份有限公司生产的氧化铝粉,真比重大于3.96 g/cm3,α相转化率大于97%,D50值为3 ~ 5 μm,所有实验原料的信息见表1。实验过程中所用到的主要设备及检测仪器见表2。

表1 实验原料

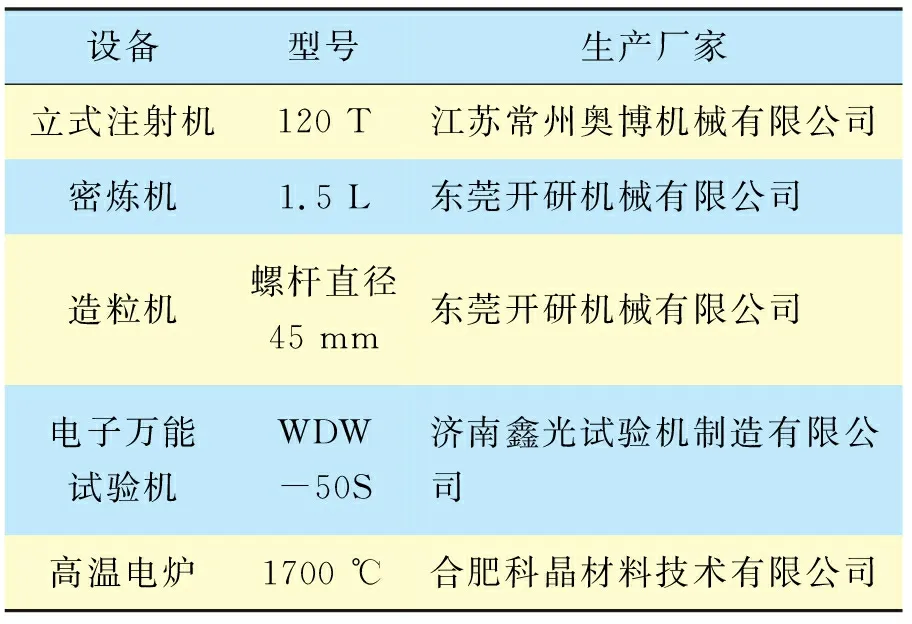

表2 实验设备

1.2 实验过程

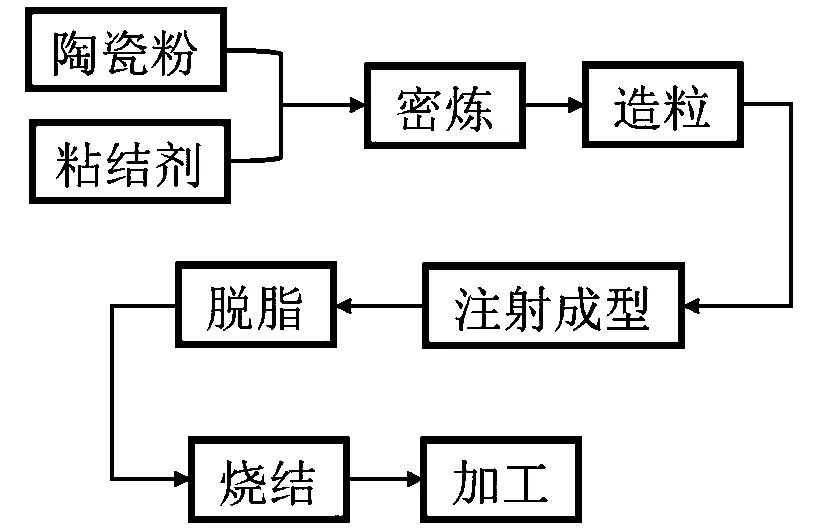

从工艺角度上,注射成型基本可看成热压铸成型的“升级版”,均为有机物包裹陶瓷粉体形成混合物,利用其热塑性将加热后具有流动性的陶瓷料浆注入模具,冷却后形成陶瓷坯体,具体工艺过程如图1所示。

图1 工艺过程

配料及密炼、造粒过程:设定密炼机加热温度190 ℃,密炼转速35 r/min,将称量好的无机粉体和有机黏结剂投入到密炼机中;粉体要分批加入,开启密炼正转,混合均匀,待密炼的物料冷却后转入造粒机切粒,最终制备出直径3 mm,长度3 mm的陶瓷喂料颗粒。注射成型过程采用立式注射机,对熔体温度、注射压力、保压压力等参数进行调整来注射成型得到坯体。在60 ℃下将坯体浸润在航空煤油中8 h以上来进行脱脂。最后,采用室温-90 min-300 ℃-200 min-600 ℃-250 min-1 100 ℃-180 min-1 250 ℃-600 min-1 470 ℃-240 min的曲线烧结。

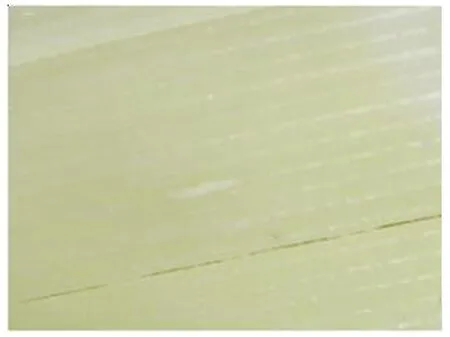

对坯体的整体外观及断面的外观质量进行观察(图2),对坯体重量进行称量;用电子万能试验机对烧成后样品进行抗弯强度测试;通过阿基米德排水法测算烧结后样品的密度和气孔率。

(a)熔体温度120 ℃,注射压力40 MPa,保压压力30 MPa

2 结果与讨论

陶瓷注射成型中熔体温度、注射压力、保压压力是几个重要的参数,这几个参数的变化会影响陶瓷喂料的流动性,黏结剂与陶瓷粉末之间的包裹完整性,样品成型后的饱满状态以及引起的其他缺陷等,对成型出的坯体的质量和后续脱脂烧成后的样品性能影响很大。

在螺杆头部对陶瓷喂料所设定的压强(即注射压力)和螺杆推进的速度(即注射速度)是注射成型的关键参数。注射阶段是从螺杆推进陶瓷喂料开始到陶瓷喂料填满型腔为止。在注射阶段,必须保证一定的速度和压力才能使陶瓷喂料充满模腔,其中保压时间可根据产品的大小、结构复杂程度进行调节。如果注射压力过低会导致模腔压力不足,喂料不能充满模腔;反之,如果调整过高则会造成制品溢边、排气不良、胀模等现象。

保压阶段是从喂料充满模腔开始到浇口陶瓷喂料冷却为止。注射阶段完成后必须继续保持注射压力,维持陶瓷喂料的外缩流动,一直持续到浇口陶瓷喂料冷却为止。保压阶段在保压压力的作用下,模腔中的陶瓷喂料将得到冷却补缩和进一步的压缩和密度增加。如果保压压力不足,则会导致模腔压力过低。保压时间会影响陶瓷喂料的倒流,保压时间越短则模腔压力降低得越快,最终使模腔压力越低。因此,实际操作过程中,产品大、结构复杂的产品保压时间应适当延长,产品小、结构简单的产品保压时间应适当缩短。

本实验设计为在其他参数一定的情况下分别调整熔体温度、注射压力、保压压力这三个参数,表征坯体外观质量,如图2所示。由图2a可以看出,在其他参数一定的情况下,分别调整熔体温度为120 ℃、注射压力为40 Mpa、保压压力为30 Mpa的情况下,坯体断面陶瓷粉末颗粒明显,与黏结剂包裹不完整,填充不密实。由图2b可以看出,在其他参数一定的情况下,分别调整熔体温度为140 ℃、注射压力为70 Mpa、保压压力为60 Mpa的情况下,坯体断面色泽一致,陶瓷喂料熔融充分,陶瓷粉末与黏结剂包裹性好,坯体外观光滑细腻。由图2c可以看出,在其他参数一定的情况下,分别调整熔体温度为160 ℃、注射压力为100 Mpa、保压压力为90 Mpa的情况下,坯体表面破裂后而产生分层、溢料等缺陷。

由图3可以看出,在其余参数一定的情况下,熔体温度为140 ℃时的坯体重量、烧结后样品密度、气孔率和整体抗折强度都优于熔体温度为120 ℃和160 ℃的。注射熔体温度过低,导致陶瓷喂料的流动性差,黏结剂与陶瓷粉末包裹性不完整,成型出的坯体填充不完整,导致坯体缺陷明显,脱脂烧结后样品的各项性能都较差;熔体温度过高导致陶瓷喂料在熔融过程中黏结剂中的部分有机物挥发或裂解,从而产生气泡,陶瓷喂料呈半液态,导致成型出的坯体出现较为明显的气泡等缺陷,脱脂烧结后样品的各项性能较差;只有熔体温度适中,陶瓷喂料熔融才会较好,黏结剂与陶瓷粉末包裹性较好,注射成型得到的坯体外观质量以及脱脂烧结后样品的各项性能优异。

(a)产品重量和气孔率的变化

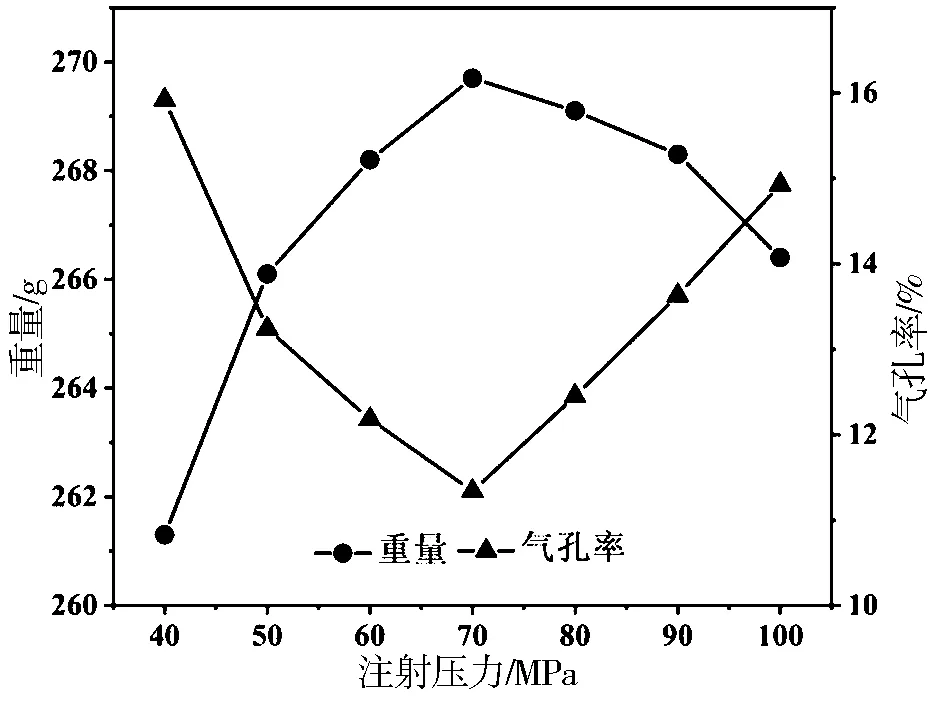

由图4可以看出,在其余参数一定的情况下,注射压力为70 Mpa时的坯体重量、烧结后样品密度、气孔率和整体抗折强度都优于注射压力为40、100 Mpa的。注射压力偏小,导致成型中样品填充不完整、不密实,陶瓷喂料间结合性较差,成型得到的坯体裂纹等缺陷明显,脱脂烧结后样品的各项性能较差;注射压力偏大,导致陶瓷喂料在模具填充中速度过快,坯体结合不良,刚入模时的陶瓷喂料呈喷射状且分散,使成型后的坯体缺陷较多,脱脂烧结后样品的各项性能也较差;只有在注射压力适中时,成型出的坯体才填充密实完整,表面光滑,脱脂烧结后样品的各项性能优异。

(a)产品重量和气孔率的变化

由图5可以看出,在其余参数一定的情况下,保压压力为60 Mpa时的坯体重量、烧结后样品密度、气孔率和整体抗折强度都优于保压压力为30 Mpa和90 Mpa的。保压压力偏低,导致坯体注胶口处不密实,气孔较多,脱脂烧结后的各项性能较差;保压压力偏高,导致坯体注胶口处凹陷明显,溢边情况比较严重,脱脂烧结后的各项性能较差;只有在保压压力适中时,坯体注胶口处才会填充密实,表面光滑无气孔无溢边,脱脂烧结后的各项性能优异。

(a)产品重量和气孔率的变化

3 结论

本文使用立式注射机,通过改变熔体温度、注射压力、保压压力等参数,注射成型一种氧化铝基异形陶瓷产品。通过调整不同注射参数来研究其对陶瓷螺杆性能的影响,对成型样品的外观质量、重量,烧成后样品的强度、密度、气孔率等多项性能参数进行检测和比较,确定榨汁机用陶瓷螺杆的注射成型参数。最终,在熔体温度为140 ℃、注射压力为70 MPa、保压压力为60 MPa的注射条件下,所获得的坯体断面色泽一致,外观光滑细腻,陶瓷喂料熔融充分,陶瓷粉末与黏结剂包裹性良好,实现最佳的密度和抗弯强度,保证了陶瓷基结构件的成功应用。