液冲冲击旋转钻井技术在某石油钻井中的应用

摘要:随着当前石油行业钻井技术的进步,液冲冲击旋转钻井技术获得广泛应用。系统地介绍该技术的钻进原理、核心装置液冲射流冲击器的工艺、技术优势及工作参数的设定,并通过具体的应用案例详细说明了液冲冲击旋转钻井技术的效果。结果证明该技术能有效解决钻遇软硬交错地层与硬地层时的井斜问题,明显改善钻进速度。

关键词:液冲冲击旋转钻井技术;液冲射流冲击器;应用

中图分类号:TE242文献标志码:A文章编号:1009-9492 ( 2022 ) S1-0013-04

The Application of Hydraulic Impact Rotary Drilling Technology in a Certain Oil Drilling

He Xueqian

(Guangzhou Dongsu Petroleum D&P Equipment Co., Ltd., Guangzhou 511483, China)

Abstract: With the progress of drilling technology in the current petroleum industry, fluid percussion rotary drilling technology has been widely used. The drilling principle of the technology, the process of the core device, the technical advantages and the setting of working parameters of the fluid percussion jet impactor were systematically introduced. The effect of the fluid percussion rotary drilling technology was explained in detail through specific application cases. The results show that the problem of well deviation when drilling in soft and hard interlaced formation and hard formation was effectively solved by this technology, and the drilling speed was obviously improved.

Key words: hydraulic impact rotary drilling technology; hydraulic jet impactor; application

近年來,随着我国经济的高速发展,对石油资源的需求日益增大,汽油、柴油、油漆、炸药、合成纤维、合成橡胶等工业品的生产都需要石油作为原料。我国油气资源的储量较为丰富,但是资源分布很不均匀,且地质条件复杂,开采难度较大,油气的产量不能完全满足我国经济发展的需要。液冲冲击旋转钻井技术具有更加良好的性能和更高的钻井效率,能够有效解决传统钻井技术中的技术难题,极大推动了现代石油开采行业的发展。

1液冲冲击旋转钻井的原理

1.1旋转钻进的技术原理

液冲冲击旋转钻井技术是在旋转钻井的基础上发展起来的以高压水或钻井液为动力介质的一种更为有效的钻井技术。在钻井过程中,冲击器在钻井液的带动下,连续产生高频冲击力作用于钻头,钻头本身具有强大的力量,冲击器的大冲击力使钻头更坚固,使钻头旋转钻进。

与传统钻孔技术相比,旋转冲孔技术主要依靠钻头的冲击压力和旋转刮削的综合作用来实现岩石破碎。对于脆性大、强度低的硬岩,基本上采用体积破碎代替磨碎破碎,钻进效率高。

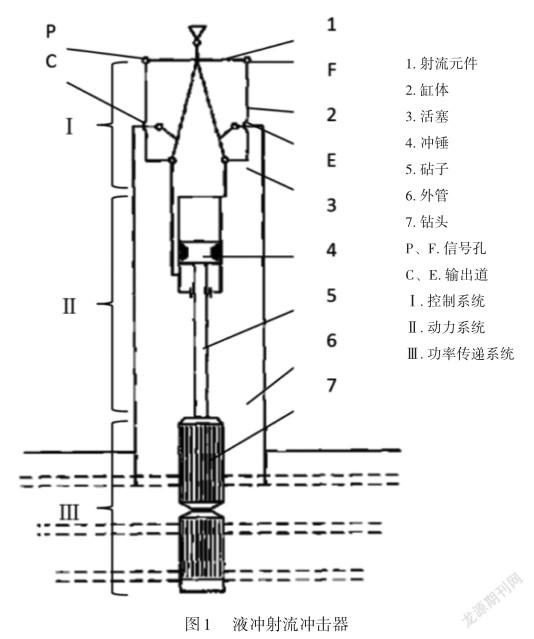

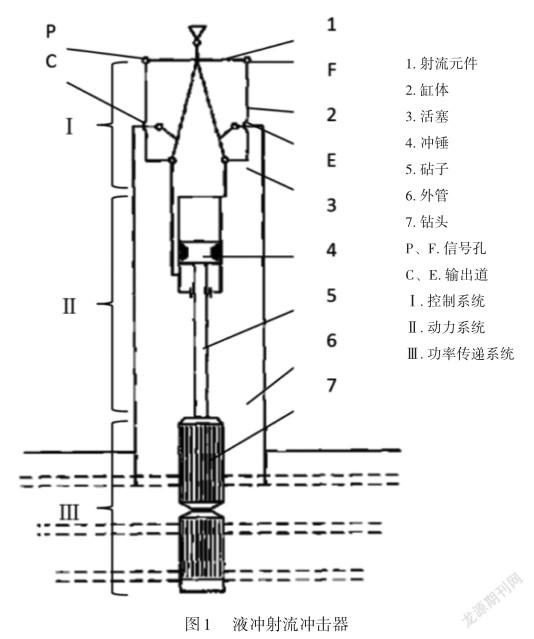

1.2液冲射流冲击器

液压冲击器的主要部件有冲击部分、配水部分、传动部分和防回水部分4个部分。该装置结构简单,但可调性强。为了维护冲击器的寿命,冲击部分的部件一般要承受很大的冲击和转动,所以对一些冲击部件采用喷涂,同时也可以方便地更换损坏的部件。

液冲射流冲击器通常由控制系统、动力系统和动力传动系统组成,如图1所示。上、下螺纹接头分别与钻铤连接,冲击器置于钻铤和钻头之间少量。通过钻铤和其他钻具,将钻孔压力和扭矩通过砧座和缸体传递给钻头。压盖上的导流孔设计,可以在不影响冲击器正常工作的情况下,将多余的能量进行导流。

1.3影响液冲冲击旋转钻井的因素

(1)最重要的因素是冲击器的质量问题。冲击钻工具对岩层施加很大的力,冲击钻头和轴承要求非常高。因此,如果冲击器质量没有通过测试,就很难保证旋转冲击钻的效率。目前,冲击器的寿命在50~80 h,远非工程需要,只能通过提高冲击器的质量来提高技术。

(2)钻头匹配问题。合金牙轮钻头与冲击器匹配,在所有岩层处理中使用牙轮钻头可以大大提高经济效益。

(3)适用岩层问题。冲击器因其高破岩效果而适用于硬地层,但在软地层中使用冲击器会显着降低工作效率。

鉴于设备部件的质量和强度,应选用高强度合金材料制作设备的核心部件,以保证设备的有效性。同时,装备的整体水平也应该有所提高。通过制定有效的设备管理和维护计划,规范设备备件的采购,提高设备的可靠性,降低零部件更换对设备可靠性的影响。其次,针对目前设备型号不规范的问题,应进一步规范不同型号设备的使用和生产,以便在实际工作中,可以根据石油钻井环境选择相应的施工方案,以便充分发挥该技术在石油钻井中的作用。

2液冲冲击旋转钻井的技术优势

2.1整体性能增强

液动冲击旋转钻井技术综合性能强,与以往的石油钻井技术相比,液压冲击旋转钻井技术比以往的石油钻井技术具有更强的性能和更好的耐磨性。在常见的钻进过程中,会出现岩石分布不均、外观不规则等问题,液压冲击旋挖技术可以相对容易地解决这些问题。合理应用钻进技术后,其在钻进过程中的向下力显着增加,使坚硬的岩石松散破碎。

随着岩石松动并开始破碎,这种向下力会增加,逐渐破碎所有岩石。水力冲击旋转过程的力变小,两侧的剪切体开始对碎石进行刮削,形成一个完全的碎坑。这种液压冲击旋转技术可以有效地将钻头的作用力施加到岩石上。因此,这种巨大的冲击力的作用很容易破坏岩石,使石油钻井作业变得非常容易和有效。

2.2冲击载荷提高

液压冲击旋转钻井的冲击力很高,静载荷比冲击载荷小,易于破碎各种形状和尺寸井底的坚硬岩石。岩石开始接触钻头的时候,接触力达到最大,所有的力都作用在岩石上。此时,坚硬的岩石变得脆弱,钻头继续向下运行,其轴向压力作用在岩石上。钻头的硬齿长时间来回不断地接触岩石,在高频冲击的作用下可以破碎岩石。

水力冲击旋转钻进技术的优势分析表明,其工作效率和能量均高于其他钻进技术。另外,水力冲击旋挖技术更容易处理因岩石引起的钻头阻力问题,可以修复井底破碎岩石,为油藏的高效开发打下很好的基础。

2.3钻头磨损降低

在石油勘探开发过程中,钻井压力一直是影响钻头寿命、钻井效率的重要技术参数。钻压越高,钻进效率越高,但钻头磨损越严重,钻头使用寿命越短。传统的钻孔技术依靠不断增加的钻孔压力来破岩,钻头磨损很大。在水平井井底的加压过程中,液冲冲击钻具可以滑动,静摩擦力较小,有一定的保护作用。

与传统钻井技术相比,液压冲击旋挖技术最明显的改进是钻头的磨损程度大大降低。液压冲击钻头依靠强大的瞬时力破岩,钻头无需长时间保持高压、高负荷的工作状态,磨损程度大大降低,延长了使用寿命。据现场工程统计,应用液冲冲击旋转钻井技术后,钻机的钻效至少可以提高30%。同时,石钻机的钻效各项成本也降低了20%。

3液冲冲击旋转钻井的参数设定

液动冲击钻井的核心装置是液动射流冲击器,因此冲击器的参数选择是应用该技术时的关键工作内容。冲击器的参数主要有冲击功率、冲击频率和钻压。

(1)冲击功率

冲击器的冲击功率参数一般取决于岩石的特性。根据岩石冲击过程的实證研究,目前的冲击功率参数一般选择在200~300 J之间。实践表明,当冲击能量在600 J以上时,破岩效果最好。但对钻具头部和轴承造成较大的负荷,容易降低其使用寿命。

(2)冲击频率

一般来说,当冲击器的冲击频率设置为20 Hz时,可以保证冲击器的最佳工作效果。

(3)钻压

钻压的参数选择是为了保证工程的顺利进行,提高钻井的工作效率。钻压影响钻具的损坏程度、钻孔成本和钻孔速度。综合各方面考虑,一般情况下常规钻井钻压不应超过设计钻压的2/3。

4液冲冲击旋转钻井的应用

4.1案例概述

在西部某油田区块,为进一步确定盆地耦合斜坡砂砾岩储层的分布范围,钻了一系列定向井。A井位于地区盆脊连接构造的前端,根据区域岩性分析,该井钻遇的地层角度大,地层可钻性较低,地层胶结致密,使用减震器会导致跳钻。同时井斜过大,加大钻压也极易导致侧钻事故需要水泥侧钻。该区块地层特点如表1所示。

不使用该冲击器的情况下,喷嘴的等效直径为21.85 mm,泵压为12.5 MPa。在使用上述型号液动射流冲击器钻进过程中,该冲击器的钻头喷嘴的等效直径为24.65 mm,泵压设计为15.5 MPa,喷嘴的等效直径和泵压均高于设计压降值。在钻进的过程中明显看出,无论是否使用液动射流冲击器,钻井时都有不同程度的跳钻,但在使用该冲击器时,泵压呈现明显的周期性下降趋势。在应用液冲射流冲击器后,钻压、钻速、钻进深度等参数的改变都在冲击器的设计范围内,而钻压基本保持在20~50 kN。但在最后一个单点倾角测量点,井的最大倾角和深度达到了3.0°和475 m。主要原因是钻压降低对抑制钻柱弯曲和减小井斜有明显的效果,但A井用?220尺寸代替?248的YSC-178液冲射流冲击器,直径的减小导致钻具的强度降低,钻压增加带来的侧向力使冲击器钻进到425 m时,井斜和井深已接近设计的最大值。起钻改用液冲射流冲击器后,钻速明显加快40%~80%。表2为液动射流冲击器的钻井参数。

由表可以得出,冲击器开工时机械钻速仅提高不到4.0%。但在取出冲击器后,使用冲击器的井段的机械钻速高于未使用的井段,速度提升高达90%。需要指出的是,机械钻速不仅受钻井参数影响,而且与地层岩性有很大的关系。无冲击器钻遇的钻进段岩性主要为紫-暗紫色粉砂岩和粉砂泥岩;带冲击器的钻遇段岩性主要为灰绿-绿色白云质粉砂岩和泥岩。

一般来说,在钻井参数变化不大的情况下,邻井岩性都不会发生太大变化。因此,通过对比表中A井钻井数据可知,A井钻井过程中使用YSC-178液冲射流冲击器对机械钻速有明显提升效果,但因为冲击器的尺寸较小,导致钻进过程中的井斜增加。

4.2关键技术应用

油田A井的钻进过程中,考虑到地层岩性特征,即杂色、灰色砾石细砂岩、砂砾岩等互层不等厚,其中部分井断面砾石含量超过80%。如果采用常规的牙轮钻头进行钻井作业,影响钻进速度;使用PDC钻头钻孔,复合板材容易损坏。此次利用液冲冲击器进行钻井作业,目前取得了良好的效果。

关键设计主要包括钻井时长、钻进深度和钻速。设计的钻井周期为64.5 d,实际工作的时长为41 d,提前了21.5 d完成钻井作业;单次钻井的钻井深度增加;平均钻速达到了8.45 m/h。根据此次实际应用效果,证明使用液冲冲击器可以更好钻穿地层。同时,由于该冲击器的振动频率高而振幅低,可以减少砾石对钻头旋转造成的有害振动,从而保护了PDC钻头的同时,提高了钻头的钻速。

5结束语

(1)液冲射流冲击器作为液冲冲击旋转钻井技术的核心装置,能显著提升机械钻速,依靠钻头的冲击压力和旋转刮削的综合作用来实现岩石破碎。

(2)液冲冲击旋转钻井技术优势明显,其整体性能更强,耐磨性也得到较大提升,钻头的冲击力和承载力也得到加强,钻头磨损程度得到很大改善,一定程度上延长了钻头的使用寿命,提高了钻速和钻效。

(3)使用YSC-178液冲射流冲击器在西部油田某区块的应用实例分析,通过设计钻井的冲击功率、冲击频率和钻压等参数,进实践效果均表明,冲击旋转钻井技术破岩方式独特,能有效提升钻进速度,避免复杂硬质地层钻进可能出现的井斜问题,延长钻头使用寿命,便于水平井和大位移井井底加压的实现。但是为控制井斜,必须保证冲击器尺寸的合理性。

参考文献:

[1]王东.液动冲击旋转钻井技术在石油钻井中的应用[J].中国新技术新产品,2022(02):77-79.

[2]王检军.液动冲击旋转钻井技术应用探讨[J].石油和化工设备,2020,23(06):72-74.

[3]陈家军.石油钻井中液动冲击旋转钻井技术的运用[J].中国石油和化工标准与质量,2019,39(10):181-182.

[4]杜坤.冲击旋转钻井技术在石油钻井中的应用[J].中国石油和化工标准与质量,2019,39(04):193-194.

[5]刘云飞,孙炳煜.分析石油钻井中冲击旋转钻井技术的应用[J].化工设计通讯,2018,44(09):246-247.

[6]姜玉侠,郭瑞云.石油钻井中液动冲击旋转钻井技术的运用[J].中国石油和化工标准与质量,2017,37(19):188-189.

[7]龚建凯,解晓宇,杜枫,等.石油钻井中液动冲击旋转钻井技术的应用[J].中国石油石化,2017(02):89-90.

[8]刘勇.石油钻井中液动冲击旋转钻井技术[J].化工设计通讯, 2018,44(08):229.

[9]王成甫.石油鉆井中液动冲击旋转钻井技术的应用[J].中国石油和化工标准与质量,2014,34(12):45.

[10]张涛.液动冲击旋转钻井技术在石油钻井中的应用分析[J].中国石油和化工标准与质量,2013,33(19):81.

[11]刘学成.解析液动冲击旋转钻井技术在石油钻井中的应用研究[J].中国石油和化工标准与质量,2013,34(01):162.

作者简介:何学潜(1989-),男,广州人,研究生,助理工程师,研究领域为石油钻井技术发展及市场应用。

(编辑:刁少华)