LASD在汽车涂装线中的应用

王 哲 (江铃汽车股份有限公司制造部,江西南昌 330052)

0 引言

公司新工厂投产时,根据产品平台化开发策略,以及工厂自动化和智能化的需求,传统的阻尼垫被LASD(Liquid Applied Sound Deadener,液态化施工隔音阻尼材料)所取代。通过对生产线设计及LASD在车型中的应用进行分析,找出设计和应用中的问题点及难点,并根据各自的特点进行逐一解决,从而实现工艺、产品、质量的最优化。

1 LASD材料的特点

目前公司在用的LASD是1种水性丙烯酸体系的阻尼材料,提供车身隔音降噪的功能,提升整车的NVH[Noise(噪声),Vibration(振动)和Harshness(声振粗糙度)]性能。LASD由水性乳液、固体填料、功能助剂3部分组成。在烘烤成膜过程中,随着水分的蒸发,乳液粒子相互靠近熔融成膜。成膜过程为物理过程,无化学反应,安全环保。与阻尼垫相比,LASD对环境更友好,同时也为汽车的轻量化做出贡献。

1.1 LASD的阻尼机理

LASD的阻尼机理主要是当温度由低向高发展并通过玻璃化转变温度(Tg)时,材料内部高分子的结构形态发生变化,与分子结构形态相关的黏弹性也随之发生变化。这一变化同时也反映在储能模量、损耗模量和阻尼系数上,LASD中乳液的玻璃化温度刚好与涂装线面漆烘干需求匹配从而提供了优异的阻尼性能;此外,高片径比填料能增强LASD材料在震动时内部的摩擦力,将更多的机械能转化为内能,增强阻尼性能。

1.2 LASD的阻尼减震效果

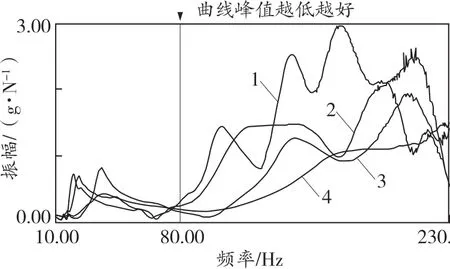

图1为传统沥青阻尼垫与LASD的阻尼频响曲线。其中A、B、C为3家不同厂商提供的LASD阻尼样品,喷涂厚度均为2.5 mm。

一般而言,曲线的峰值越低,阻尼减震效果越好。由图1可以看出,沥青的峰值最高。B和C明显比沥青阻尼垫的峰值低。显然,从减震效果来看,LASD明显优于传统的沥青阻尼垫,能更好地满足NVH的要求。

图1 阻尼垫和不同品牌水性LASD的阻尼频响曲线Figure 1 Damping frequency response curves of damping pads and different brands of water-based LASDs

1.3 LASD的膜厚

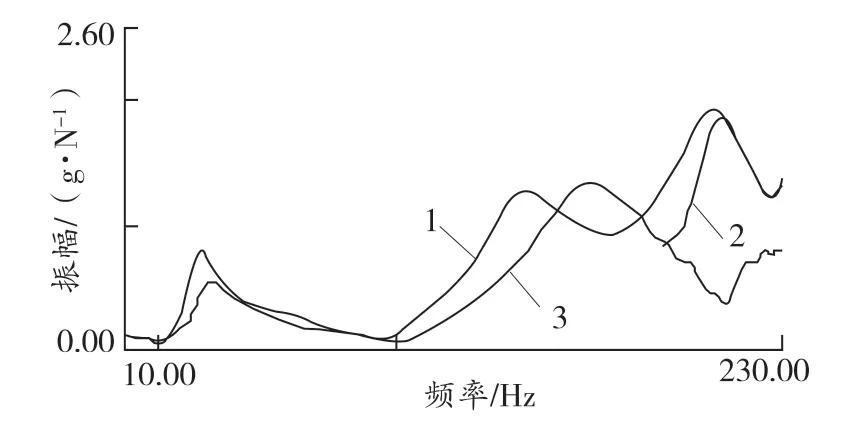

在确定材料的特性后,还需要确定合适的膜厚,从而在成本、节拍、NVH效果中找到1个平衡点。单纯从厚度来看,LASD喷涂得越厚,减震效果越好,但随着膜厚的增加,车身质量增加同时喷涂的节拍延长,材料用量上涨,成本增加。图2为不同膜厚阻尼垫的频响曲线。从2.5 mm、2.8 mm、3.0 mm 3个厚度的对比来看,差异不是特别明显。因此最终选择LASD的膜厚是2.5 mm。

图2 不同膜厚LASD的频响曲线Figure 2 Frequency response curves of LASD with different film thicknesses

1.4 LASD的VOC(挥发性有机化合物)含量和气味

按照EPA(美国环保局)方法24对LASD进行VOC测试,测得的VOC排放值为0。这说明LASD使用过程中无VOC排放,有助于改善车内的使用环境,对人体也是无毒无害的,与传统的沥青阻尼垫相比,这是一项较大的创新。同时对气味进行了测定,取3种状态的LASD制板,按照标准测量方法进行测量,在5位专业人员的评判下,气味等级评定从2.0到3.0,完全能够满足要求。

1.5 LASD的减重

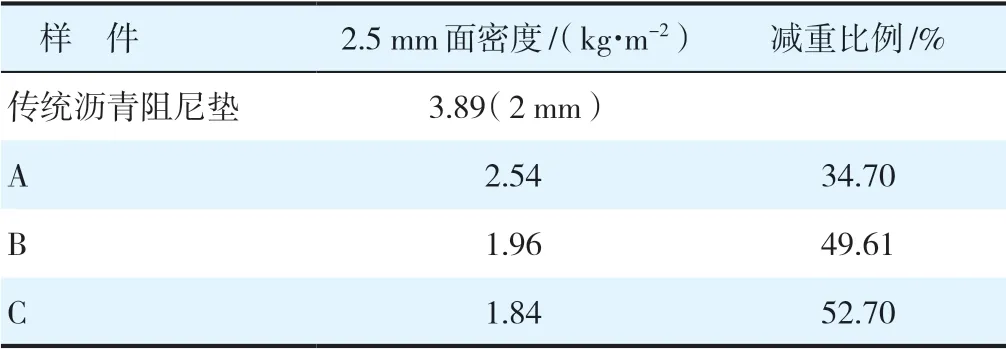

现在对整车质量的控制要求很严格,而LASD的应用也在减重的道路上做出了贡献。表1为相同膜厚条件下不同材料的减重比例。从表1中可以看出,3个样品的减重比例都超过了30 %。

表1 相同膜厚条件下不同材料的减重比例Table 1 Weight loss ratio of different materials with the same film thickness

2 LASD在车身中的应用区域

根据NVH的要求,LASD的应用区域整体和阻尼垫的区域相同,但是LASD材料的特性决定了其与地板的孔塞、孔盖、焊缝胶等不易直接重叠,对相应的区域需进行避让,因此我们在切换过程中需针对LASD的特点进行重新设计。对需适当延长或加大的区域进行加大延长,部分需要偏移或者取消的直接减少了喷涂区域。LASD的位置精确性较好,明显优于阻尼垫。目前其在乘用车车身上的应用区域包含空气室盖板、前围板、前地板、后地板、轮毂、顶盖等。

3 LASD的工位设计

室体整体采用上送风和下自然排风设计,送风自然溢流进入车间,作为车间风平衡中的一部分;风量设计按照常规工位的风量设计进行,一般为1 000~1 500 m3·(h·m)-1;壁板设计采用全封闭式,顶部设置送风口;地面采用混凝土地面;机器人底座导轨安装在地面上。工位内配置照明、压缩空气、纯水管路。室体的尺寸根据机器人的布置来确定。

4 LASD机器人工位配置

LASD机器人工作的工位主要是一个工作站,配置2台带轨道的机器人。机器人详细的配置如下:

2台IRB 4400机器人;2个ABB Flextrack轨道;1套机器人七轴自动润滑系统;2套3D胶枪;2套不锈钢双定量泵式供胶控制系统,集成电加热功能;2套IRC5控制柜;2套示教器;1套ISRA汽车定位观测系统,兼具对车身的二次识别校验功能;1套电气柜,包括1套AB 1756-L73S PLC和以太网用于站间I/O通讯,1套电源柜;1套PLC控制柜专用空调,含蒸发器;1套人机界面操作台;1套安全装置,包括2个门开关,5个紧急停止按钮和输送链的互锁(编码器,车型和颜色信息),风机和消防联动装置;2套胶枪浸泡桶;1套供LASD系统,带加热和保温功能,二线循环。

5 LASD的工艺和质量

5.1 工艺要求

根据3D胶枪的特点,胶枪最合适的LASD宽度为70 mm,根据NVH的需求,将原阻尼垫覆盖的区域重新进行调整,因阻尼垫都是整块的,分解后按照宽度70 mm进行调整,厚度控制在2.5 mm。每1条之间间隙控制在5 mm以内。

5.2 节拍要求

LASD的工位产能为30 JPH,节拍时间为2 min,因不同车型喷涂的LASD面积有大有小。目前在喷涂的3款SUV车型中,喷涂面积差异也较大。为了满足节拍,考虑到输送时间10 s,留给车身的喷涂时间最大为110 s,则最终留给LASD的喷涂时间为99 s。在实际的应用中,为了满足NVH和节拍的要求,通过增加开尾门机器人来实现喷涂区域全覆盖。

5.3 喷涂要求

喷涂前,离线完成机器人喷涂程序,同步分析喷涂区域的可达性,对节拍进行分析,提前验证是否存在干涉点。通过对数模的分析,特别是机器人穿过窗框位置喷涂机会,判断机器人手臂中的管路是否在进出窗框时存在干涉。尾门的喷涂区域是整个过程中的难点,只能通过开启尾门来满足喷涂需求。完成离线喷涂程序后在线示教过程中,会针对避让的点进行逐一调整。最后还需要根据两台机器人喷涂时间的差异来再次进行调整,确保两台机器人的工作负荷相同,节拍最优。实车喷涂时除了要测量膜厚还需对外观进行评估。

5.4 质量要求

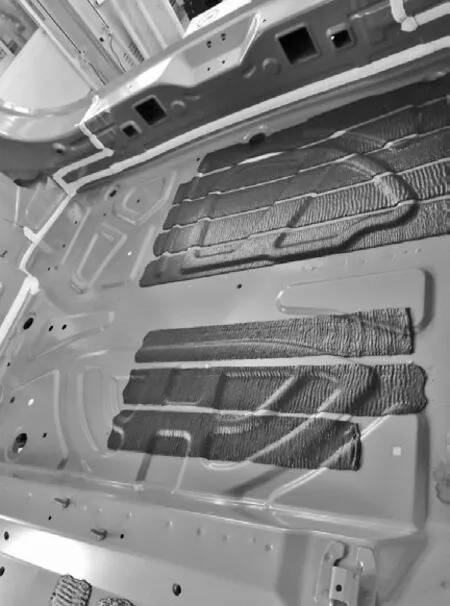

LASD的实际喷涂状态见图3。图3中黑色的条状物即为实际状态下的LASD,喷涂区域在车身的后地板。每1条LASD的宽度为70 mm,厚度为2.5 mm,每条之间的间距尽可能控制在10 mm以内,距离越小越好。下线检查时,还需要评估烘烤后的固化状态。机器人喷涂后的整个平面状态是很平整的。相比采用人工喷涂,胶枪更能实现LASD的致密性。在实际应用时,对LASD的强度也提出了要求,因总装装配时,员工是直接站在LASD上进行装配的,若LASD本身的强度不够或者喷涂面过于不平整,边界不齐,也会容易踩碎,影响NVH性能,也会影响顾客满意度。因此对LASD的固化状态也需要进行评估,地板的烘烤温度也要根据LASD的需求来进行调整。

图3 LASD实际喷涂状态Figure 3 Actual LASD spray state

刚投产时,总装就提出过边缘不平整的情况,每次进出地板装配时,若正好踩到边缘部位,容易出现破碎的现象。通过调整机器人的开关枪程序,这一现象得到明显改善;同时也提升了固化温度,特别是地板的工件温度也上升了3 ℃;综合多方面的调整,LASD的强度及外观均改善明显。

调试合格的LASD车身还需经过路试、耐久性等测试,部分车型因NVH的要求,可能需要增加LASD或者调整LASD的喷涂位置,只有测试结果合格后,才能冻结机器人的喷涂程序,LASD的应用才算完成了全部流程。

6 LASD的返工及维护

LASD的喷涂过程中也会出现设备故障,如喷涂的宽度不满足要求、喷涂过程中胶枪堵塞不出料等。这些情况的出现也会涉及到返工问题,针对具体的情况,一般若大面积的喷涂不到位,需铲除重新喷涂,若只是个别问题,可以进行人工修补。生产过程中需及时排放LASD,避免出现胶管管路堵死的情况。每天开线前需测量膜厚,观察流量、压力等运行的差异影响。

7 结语

LASD作为1种全新的材料应用于涂装线上,对LASD的过程和质量控制需结合NVH的需求,包含LASD的宽度和厚度,以及固化过程的要求进行跟踪,每个车型的结构存在差异,其LASD的位置也是不一致的。当然除了对材料本身进行认证和许可外,在应用过程中还面临很多的挑战,需要根据实际情况进行分析并加以解决。