烘干及废气处理技术在涂装车间的应用

陆 进 (南京依维柯汽车有限公司,江苏南京 211806)

0 引言

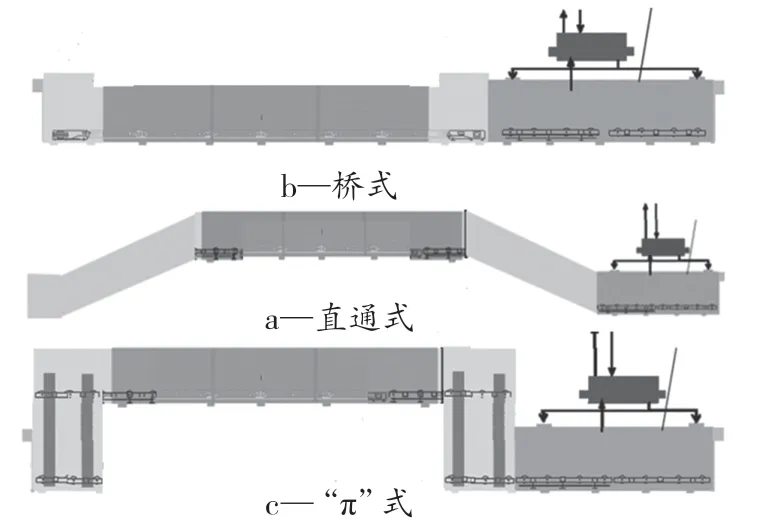

在汽车涂装生产过程中,涂层烘干是必不可少的关键工序之一。烘烤效果的好坏将直接影响到汽车的防腐、耐老化、外观装饰等性能。在常规涂装工艺流程中,电泳、中涂及面漆工序均需进行高温固化烘烤。目前,主机厂涂装车间烘干室采用的结构形式主要有3种[1]:直通式、桥式、“π”式,详见图1;加热热源通常采用天然气、电等;废气处理采用热能回收式热力焚烧系统(TNV,Thermische Nachverbrennung)或蓄热式热力焚烧系统(RTO,Regenerative Thermal Oxidizer)。

图1 烘干室结构示意图Figure 1 Diagram of ovens

下面将对烘干及废气处理技术在南京依维柯桥林基地涂装车间的应用情况及效果进行详细介绍。

1 烘干系统

涂装车间共有3个烘干室,分别为电泳烘干室、中涂烘干室与面漆烘干室。

常规的直通式烘干室,在进出口区域设置风幕,防止车身进出时热量外溢,其结构较简单,设备投资相对较少。桥式和“π”式烘干室,在进出口区域设置高温升降机,车身由升降机爬坡或垂直送至上层的烘道,有效避免了热气外溢的问题,由于增加了高温升降机,设备投资加大。

针对依维柯车身体积较大,车身进出烘干室易产生“抽屉”效应,带出热量的问题,最终选择保温性能更加可靠的“π”式结构,同时使用加热效能高、清洁环保的天然气作为加热热源。

1.1 主要设备

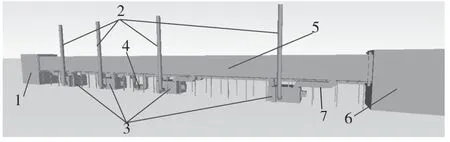

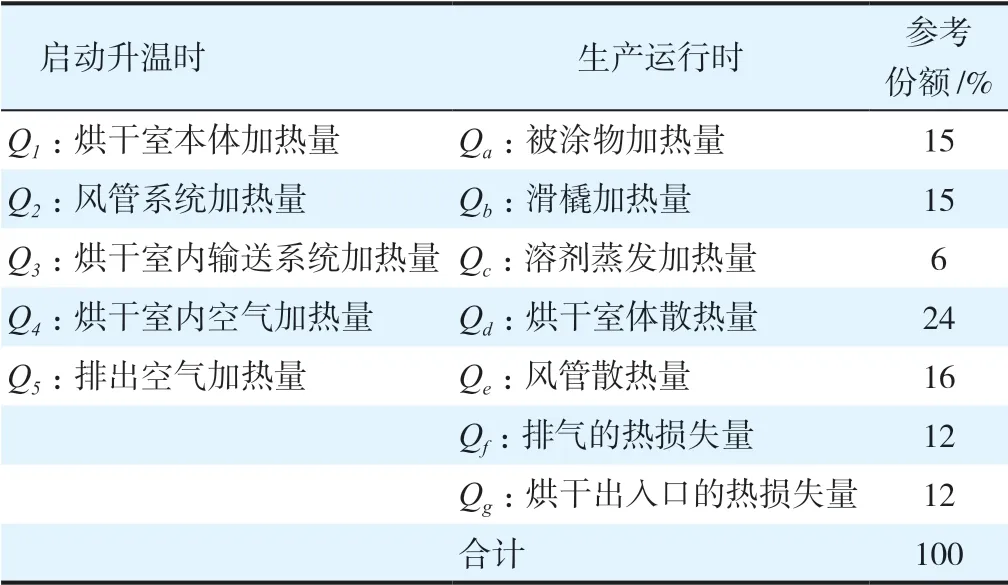

烘干室的主要设备示意图如图2所示。

图2 “π”式烘干室主要设备示意图Figure 2 Diagram of the main equipments of the “π” type drying oven

加热机组:为烘干系统持续提供热源,包括天然气燃烧系统、循环风机、热交换器、过滤器等。

排气烟囱:排放加热机组内天然气燃烧产生的SO2、NOX等废气。

风管:包含送风风管、回风风管、废气风管以及调节阀门。

室体:“π”式结构,采用模块组装结构,模块之间设置热膨胀伸缩段。室体内壁板采用铜丝气体保护焊,保证气密性。

机运系统:进出口设置高温升降机。室体内地板上有承载车身输送的地链,使得车身能够连续匀速地通过烘干室。

1.2 工作过程

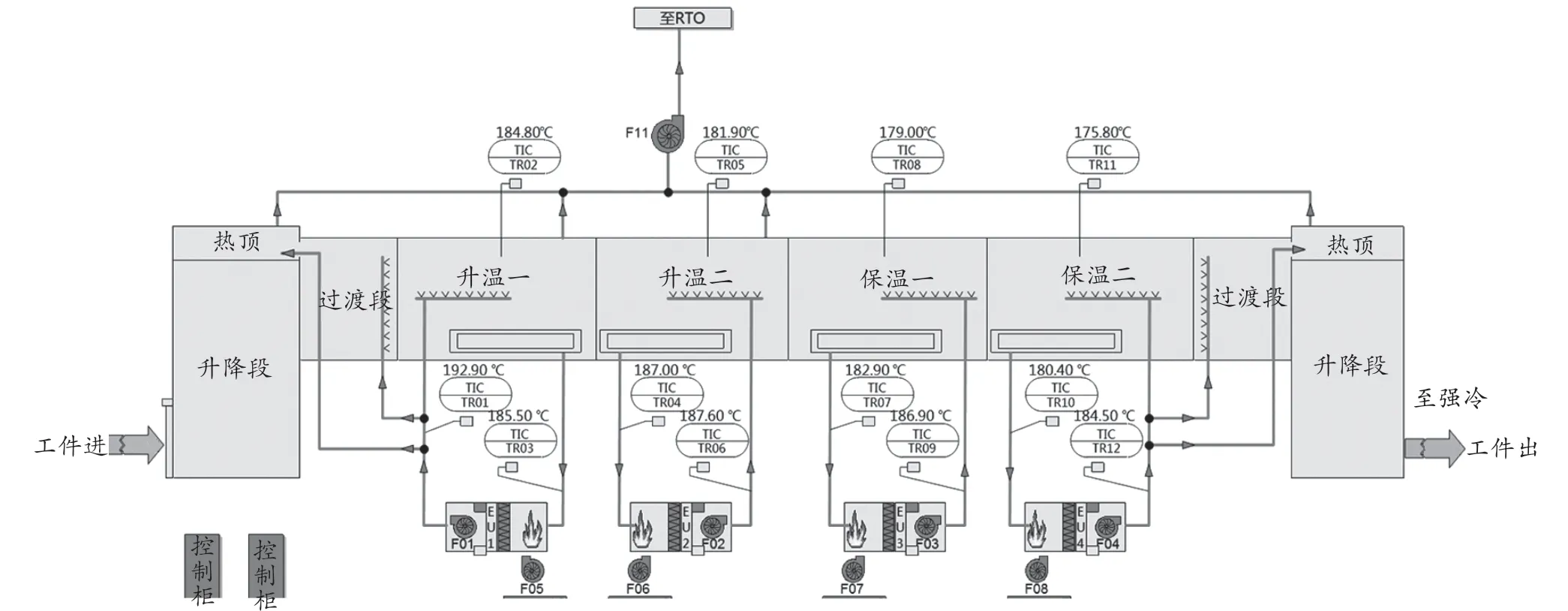

3个烘干室均采用热风对流加热的方式,详细工作过程示意图见图3。加热机组的循环风机将烘干室内的空气抽取到加热室内,燃烧器点火燃烧,循环空气与炉膛内的高温气体经过热交换器进行能量传递,并经过滤段后再返回到烘干室内。室体内部多处安装温度传感器用于监控烘干室内的温度,当烘干室升温区与保温区温度达到工艺温度后,待烘烤车身经入口段升降机升至室体内,热空气通过喷嘴喷射到车身表面,从而将漆膜烘干。

图3 烘干过程示意图Figure 3 Diagram of the process of drying process

1.3 优点

1.3.1 成本降低

(1) 热量损失少。相较于直通式烘干室,“π”式结构进出口端的升降段起到保温气封的作用。热空气的密度较轻,集中在烘干室内不易向外溢出,使热量损失降低[2]。同时外壁板以及风管均采用150 mm厚岩棉保温,保温性能良好。

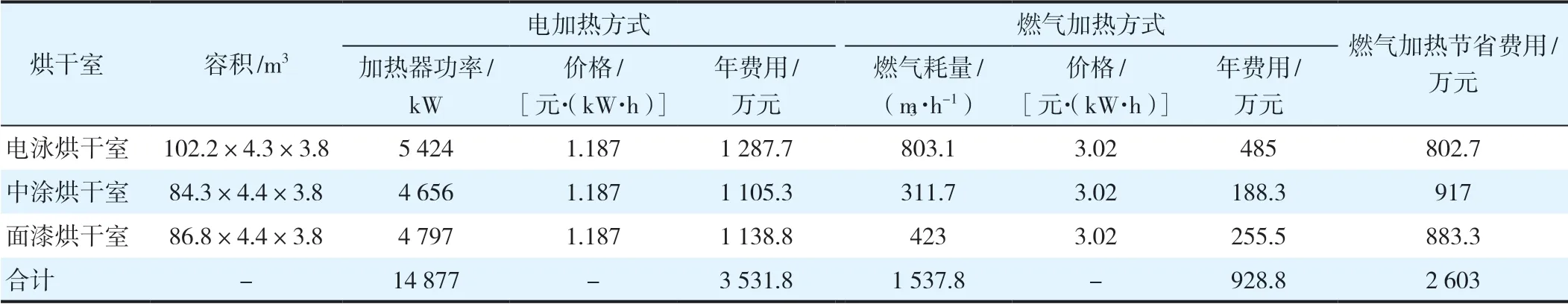

(2) 能耗费用低。采用天然气作为加热热源,与传统的电加热相比,能耗费用明显降低,详见表1。

表1 两种加热能源年费用对比Table 1 The annual cost comparison of two forms of heating

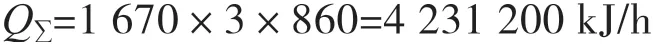

计算依据:根据相关设计手册[3],烘干所需总热量可按公式(1)计算:

式中:Q∑为工作时总的热消耗量,kJ;B为每立方米的安装功率,一般取1.6~3 kW/m3;V为烘干室的容积,m3。其中,B取值范围较大,当烘干温度为180 ℃时,B取3 kW/m3;当烘干温度为120~150 ℃时,B取2~2.5 kW/m3;当烘干温度为100 ℃时,B取2 kW/m3;当烘干温度为70~100 ℃时,B取1.8~1.9 kW/m3;当烘干温度低于70 ℃时,B取1.6 kW/m3。

以电泳烘干室为例,长×宽×高=102.2 m×4.3 m×3.8 m,烘干温度180 ℃左右,计算其热消耗量:

烘干室容积V=102.2×4.3×3.8=1 670.0 m3

根据烘干温度,B取3 kW/m3

则总的热损耗:

可取Qmax=4.24×106kJ/h

按下式计算安装功率P:

考虑三相平衡,可取Pmax=5 424 kW。

目前车间实行单班工作制,年工作日为250 d,工作时数为8 h/班,则电泳烘干室每年运行时间2 000 h,电加热方式年费用=5 424×2 000×1.187=1 287.7万元,燃气加热方式年费用=803.1×2 000×3.02=485万元,采用天然气作为加热热源每年可节约能耗费用802.7万元,整个烘干系统合计每年可节约能耗费用2 603万元。

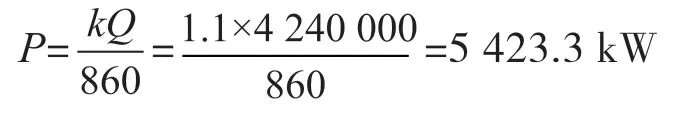

(3) 仿形结构设计。在满足工艺要求和被烘干车身通过性的前提下,尽量缩小烘干室的内容积,减少烘干室的散热面积。烘干室运行过程中加热量细分表详见表2[4]。缩小内容积,可降低烘干室内空气的加热量(Q4)、室体散热量(Qd)与热风循环量。同时将风道尽量布设在烘干室内,可减少其散热面积和散热量(Qe)。

表2 烘干室的加热量细分表Table 2 The joules composition of drying oven

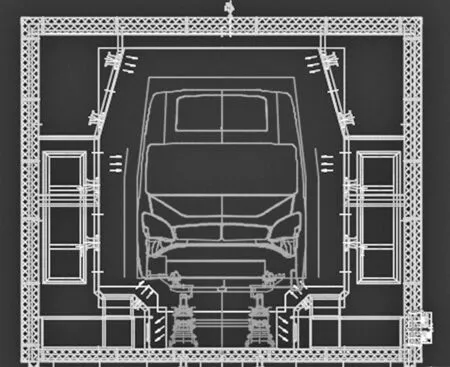

新涂装车间烘干室根据最大车型尺寸,采用仿形结构,详见图4,车身顶部与烘干室内顶面距离由通常的400~450 mm缩小至300 mm,车身最宽位置至内壁板距离由300~350 mm缩小至200 mm,同时在底部增加热风喷嘴,可以有效解决通常车身底部烘烤不足的问题。采用仿形结构有效降低了投资成本与日常运行成本。

图4 烘干室剖面图Figure 4 The section diagram of drying oven

1.3.2 改善漆膜质量

(1) 烘干室洁净度高,漆膜表面颗粒少。漆膜表面颗粒缺陷产生的原因很多,其中烘干室的洁净度对其影响很大。采用“π”式结构烘干室,使进出口升降段形成气封,有效地阻止了外界灰尘的带入;加热机组内设置过滤等级F8的过滤段,有效过滤掉灰尘杂质;采用天然气间接加热,烘干室内气流畅通,克服了传统的直接加热方式中由于电加热器设备在烘干室内引起的灰尘滞留。

(2) 漆膜烘干效果好。烘干室内温度上升速度适宜,保温区温度均匀,能够保证漆膜无过烘烤、针孔、橘皮严重或漆膜不干等缺陷[5]。升温区如果温度上升过快,漆膜表层先于里层固化,湿膜难流平,易出现针孔、橘皮严重缺陷;温度上升过慢,使得升温时间延长,保温时间缩短,漆膜固化不完全,硬度不达标。在保温区,温度过高或过低,易出现过烘烤和漆膜不干等缺陷;如果保温区温度不均匀,使得车身不同部位的温差大,则易造成某些部位过烘烤而某些部位漆膜不干。

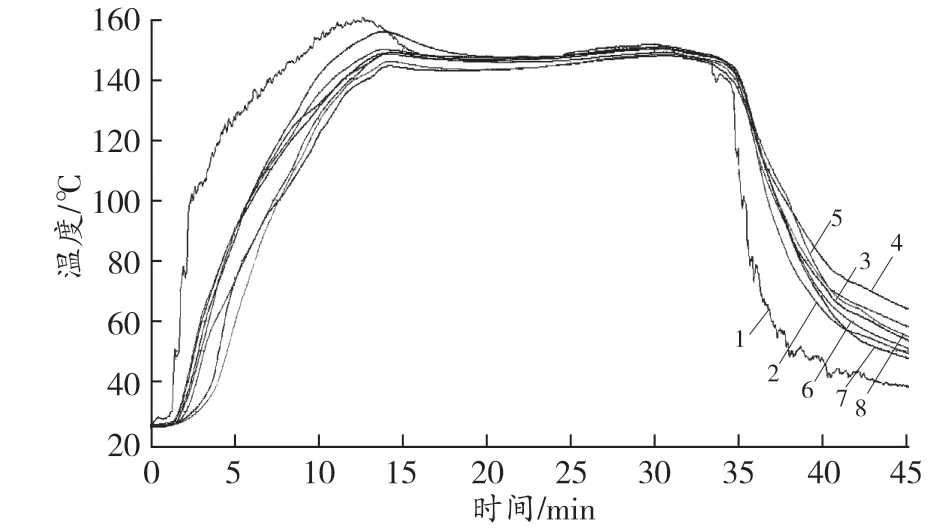

烘干室采用4组加热机组,对应分别控制升温1区、升温2区、保温1区与保温2区,实行分区控温,有效保证了烘干室内温度均匀一致,使车身各部位温差很小,因而使漆膜烘干效果良好。通过八点炉温仪测得面漆烘干室炉温曲线,见图5。

图5 面漆烘干室炉温曲线Figure 5 The temperature curve of the topcoat drying oven

由图5可见,在升温区,车身在15 min内从室温逐步升至140 ℃工艺温度;在保温区,车身温度在140 ℃以上保持20 min,符合油漆的最佳烘干条件(140 ℃/ 20 min)。

2 废气处理

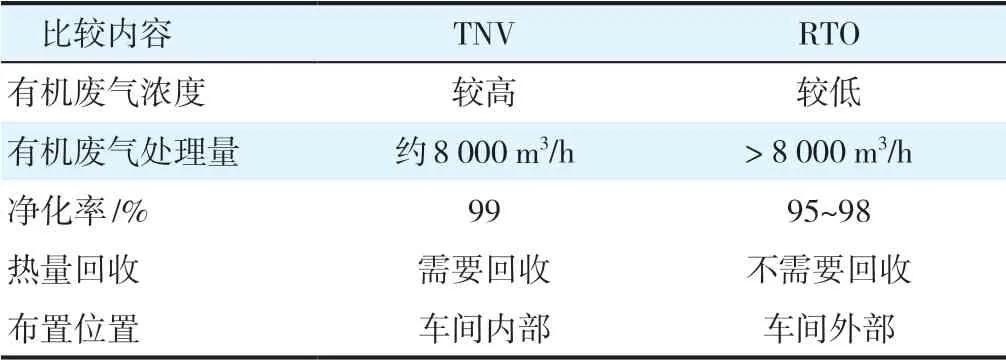

目前,国内常规涂装车间烘干室废气处理一般使用TNV或RTO方式。2种处理方式的比较[6]详见表3。

表3 TNV、RTO废气处理方式比较Table 3 The comparison of TNV and RTO

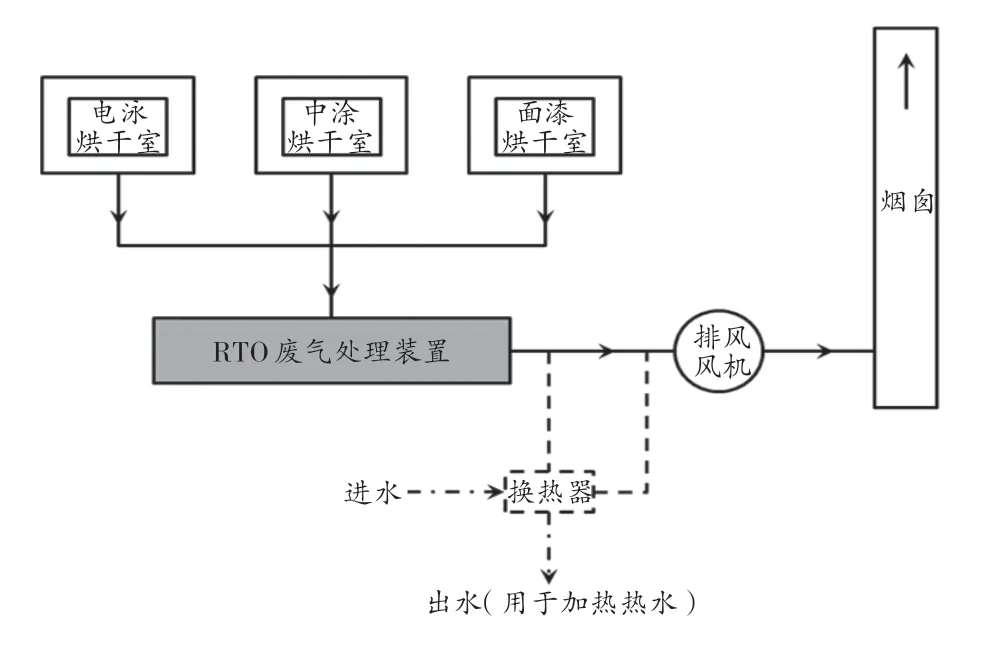

根据车间的产能规划、节拍和废气风量,同时考虑到要处理喷漆室低浓度大风量的废气,新车间选用了三室RTO。烘干室废气经过废气风机集中输送至RTO,使废气充分燃烧后再排放,具体流程图详见图6。

图6 RTO废气处理流程图Figure 6 The flow chart of RTO

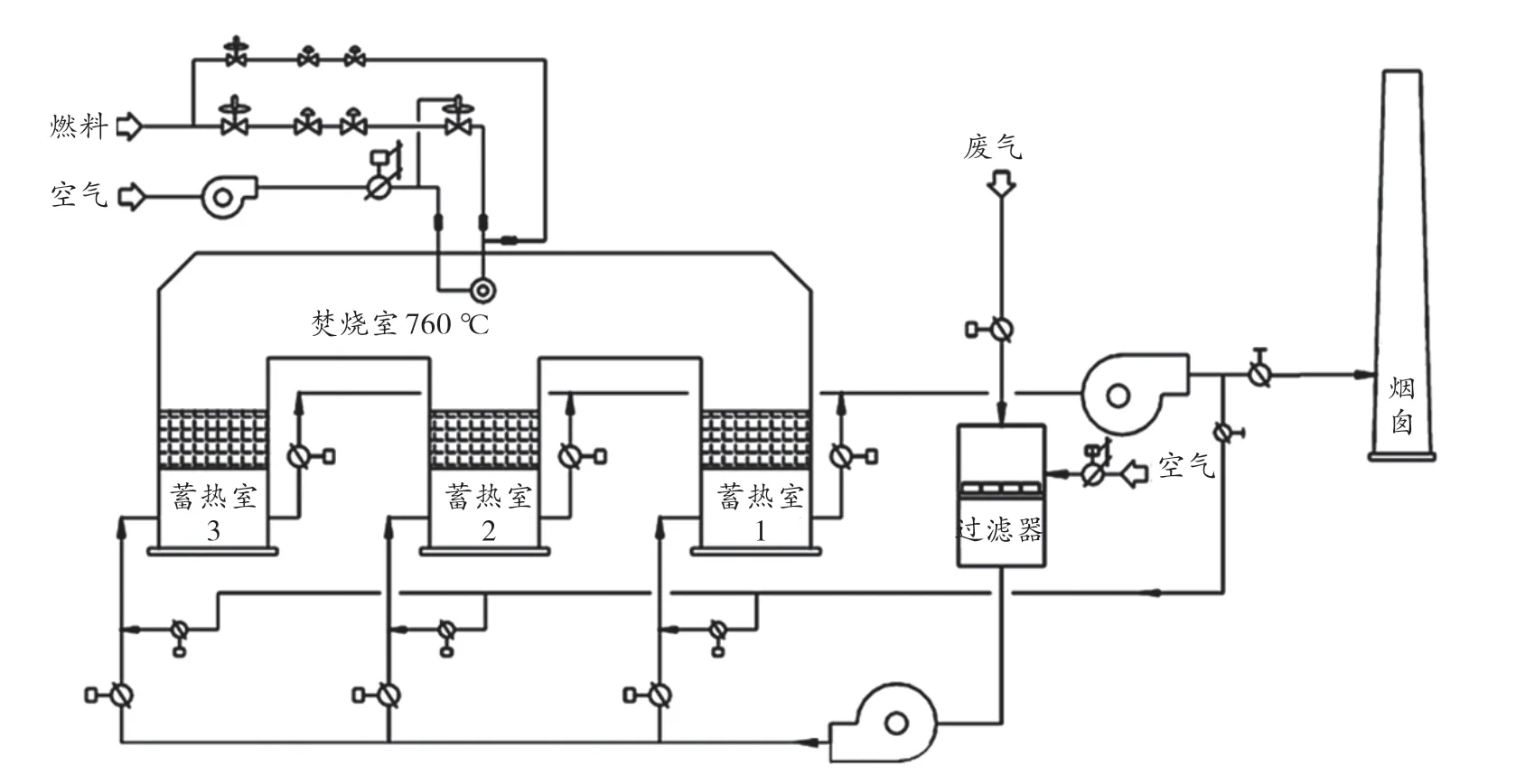

2.1 RTO主要设备

2.1.1 蓄热室蓄热室主要用于贮存上一个循环的热量,在下一个循环中释放热量来预热待处理的废气。

2.1.2 废气焚烧装置

废气焚烧装置包括1个氧化室,2套燃烧机组。废气通过蓄热室后被输送到燃烧室,经过高温燃烧后排放。

2.1.3 废气输送系统

废气输送系统包括风机、风管、调节阀等。废气风机将废气抽送至蓄热室吸热,然后送入燃烧室燃烧,接着送入另一个蓄热室释放热能。

2.1.4 控制系统

控制系统对各个系统、阀门切换等进行控制。

2.2 RTO工作原理

2.2.1 基本工作原理

RTO是把有机废气加热升温至750 ℃以上,在燃烧室内停留0.7~1.0 s,使废气中的有机污染物氧化分解成为无害的CO2和H2O。燃烧产生的热量被蓄热体“贮存”起来,用于预热新进入的有机废气,从而节省升温所需要的燃料消耗,降低运行成本[7]。

2.2.2 三室RTO工作原理

三室RTO工作原理如图7所示。待处理的有机废气经引风机进入蓄热室1的陶瓷介质层(该陶瓷介质“贮存”了上一循环的热量)。陶瓷释放热量,有机废气吸收热量后在燃烧室再燃烧升温至设定的焚烧温度,使其中的有机污染物被分解成CO2和H2O。焚烧处理后,净化的高温气体从燃烧室进入蓄热室2(在前面的循环中已被冷却),释放热量。净化的气体降温后离开蓄热室2,少量气体反吹扫蓄热室1残留废气,此部分废气和经过下一循环预热的废气在焚烧室一起焚烧,大部分洁净气体经引风机排入大气[8]。循环完成后,进气与出气阀门进行1次切换,进入下一个循环,废气由蓄热室2进入,蓄热室3排出,同时少量洁净气体反吹扫蓄热室2。完成后再进入下一个循环,废气由蓄热室3进入,蓄热室1排出,少量洁净气体反吹扫蓄热室3。如此循环往复,处理效率高,废气得到不断处理。

图7 三室RTO工作原理示意图Figure 7 Diagram of principle of the RTO with three rooms

2.3 RTO效果分析

2.3.1 净化效率高

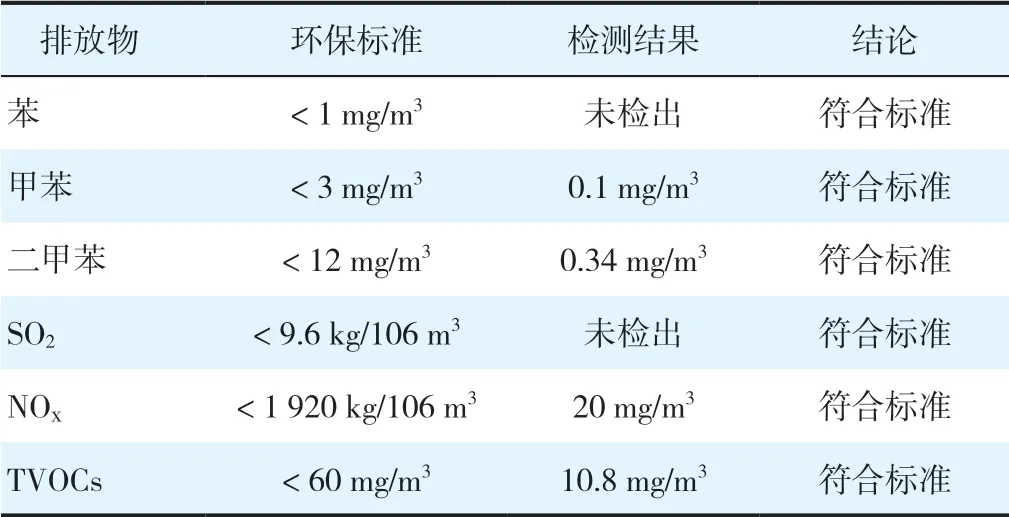

常规焚烧炉,炉温最高为720 ℃,刚刚达到有机废气的裂解温度,气体停留时间0.5 s,净化效率低;而陶瓷蓄热式废气焚烧炉炉温达760 ℃,气体停留时间1 s,净化效率高,同时三室RTO有3个蓄热室,具备反吹清扫功能,使废气的净化率更高,可达到98 %。经第三方公司检测,目前涂装车间RTO烟囱的排放符合环保标准,详见表4。

表4 RTO排气烟囱检测情况Table 4 The measurements of the stovepipe from RTO

2.3.2 节能

利用高效蓄热材料,将燃烧废气的废热贮存在蓄热材料中,用于下一阶段进入的废气预热,提高废气进气温度,废热回收效率可达95 %以上。

2.3.3 废气处理量灵活可变

当3个烘干室的开停状态发生变化时,废气排放量也随之变化,可根据3个烘干室的开停状态,通过变频器来调节焚烧炉的风量。

3 结语

目前,南京依维柯桥林基地涂装车间烘干系统及废气处理设备RTO运行良好,废气排放符合相关环保法规。烘干设备作为涂装车间的关键设备之一,与涂装车间的生产能力提升和能源消耗控制有着直接的关系,当前烘干技术正朝着安全、环保、高效和节能的方向快速发展,环境友好和节能型的烘干室将成为未来的发展趋势。