综采工作面回撤通道围岩支护稳定性分析

宋振铎,迟焕磊,刘思程,侯慧锦,刘佳金

(1.中国煤矿机械装备有限责任公司,北京 100011; 2.中煤华晋集团有限公司王家岭分公司,山西 河津 043300)

煤炭作为一种重要的能源,对于经济发展、生产生活具有重要作用,煤炭在开采过程中,其开采效率受到多种因素的影响[1]。我国煤炭在开采过程中,如果岩体稳定性较差,强度变化较大,则会对开采生产的顺利进行造成影响[2]。综采工作面回撤通道是煤矿生产过程中重要部分,工作面的接替、综采工作面的搬家、倒面是煤矿生产过程中的重要工作内容[3],因此,回撤通道是实现设备回撤的主要通道,其对于生产的效率和产量存在直接关联。由于煤层的埋藏条件存在一定差异,当工作面不断接近停采线时,回撤通道围岩支护在工作面超前支承压力的影响下[4],容易发生巷道顶板的位移和变形,甚至发生断裂,进而引发巷道围岩变形,对于设备的正常回撤造成极大影响,甚至发生回撤安全问题[5]。因此,回撤通道围岩支护的稳定性对于回撤工作的正常和安全进行均具有重要意义。

目前相关领域学者针对围岩稳定性进行了研究。关于巷道围岩方面,采用锚固力学效应,分析巷道围岩稳定性[6]。针对隧道围岩方面,利用临界稳定断面,分析隧道围岩稳定性[7]。基于上述分析,本文为全面分析综采工作面回撤通道围岩支护稳定性,以某地区的典型浅埋煤层为研究对象,采用三维有限差分程序对开采末期回撤通道的围岩支护稳定性展开分析。

1 研究区概况

1.1 地质特征

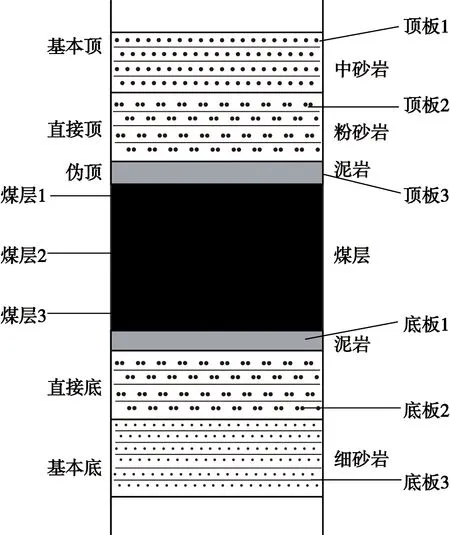

研究区的地质情况为褶皱构造,并且伴生一级的小断裂,煤层主要分为伪顶层、直接顶层、基本顶层、底板层,各层的地质情况如下。

(1)煤层的伪顶。主要由粉砂岩和炭质泥岩组成,整体岩性呈现灰黑色、呈薄层状态,并且存在植物化石等,泥质胶结,其厚度为0~0.67 m,平均厚0.32 m。

(2)直接顶。主要由细砂岩组成,整体岩性呈现深、浅灰色,呈中厚层状态,并且存在石英、长石以及暗色的矿物质[8];此外,该层中夹有较薄的中细粒砂岩、粉砂岩以及煤线、植物化石等,其厚度0.936~1.165 m,平均厚1.020 m,属于Ⅰ类顶板,稳定性不理想,强度较差。

(3)基本顶。主要包含粉砂岩,整体岩性呈现深、浅灰色,呈厚层状态。其中夹有中细粒砂岩[9]、植物化石等,其厚度为0.671~3.012 m,平均厚1.842 m,该层具备较好的稳定性,较为坚硬,为Ⅱ级顶板。

(4)底板。由砂质和炭质2种泥岩、根土岩组成,其厚度为1.147~3.066 m,平均厚2.005 m,其遇水后容易发生膨胀。

1.2 工作面概况

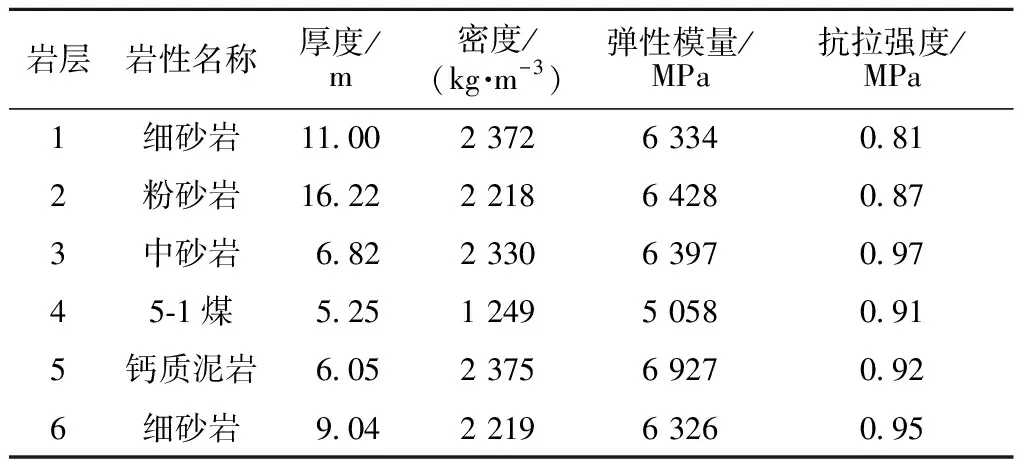

综采工作面高位的平均煤厚5.22 m,走向长2.21 km,倾向长300 m,平均埋深136 m,煤层倾角为0°~3.2°。现场测量得出综采工作面底板岩层的抗压、抗拉强度分别为21.4 MPa和0.95 MPa;顶板岩层抗压、抗拉强度分别为16.31 MPa和0.87 MPa。因此,开采过程中顶板稳定性较差[10],对于顶板的控制难度较大,对于设备回撤以及工作面的开采效率造成较大影响[11]。各层的力学参数见表1。

表1 各层位置的力学参数Tab.1 Mechanical parameters of each layer

综采工作面地层结构如图1所示。

图1 综采工作面地层结构示意Fig.1 Schematic of stratum structure of fully-mechanized mining face

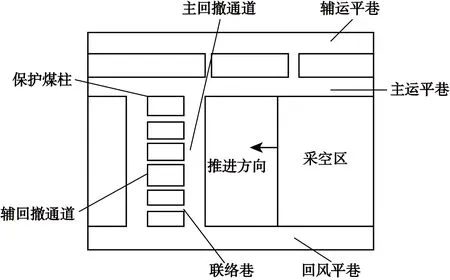

准备综采工作前,在终采线附近掘出2条主、辅回撤通道,起到快速回撤、维护设备安全的作用,如图2所示。

在综采结束阶段,受开采活动的影响,矿井压力逐渐增大,易产生塌陷、片帮等现象,甚至出现冒顶事故。所以,在特殊情况下,可以将回撤通道作为保留巷道。

图2 回撤通道布置Fig.2 Layout of withdrawal passage

综采工作面长度为300 m,根据经验判断,在回采过程中,因巷道存在着严重的顶板损坏现象,需要对其进行翻修,降低了采场的回撤速率。顶板破坏照片如图3所示。

图3 顶板破坏照片Fig.3 Photo of roof damage

将预掘双回撤通道技术应用于综采工作面中,主、辅回撤巷道截面尺寸分别为5.4 m×2.6 m和5.2 m×2.4 m,留25 m宽的保护煤柱于两侧回撤通道之间。采用锚网索对两侧回撤通道联合支护。

1.3 围岩支护结构

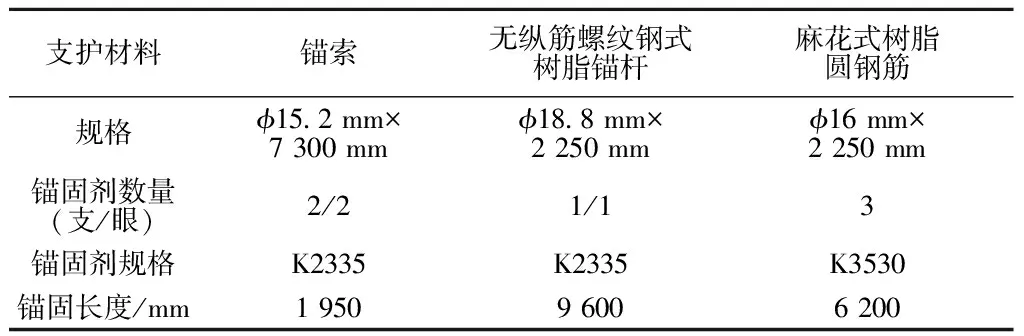

对综采工作面的地质特征以及工作面的实际情况分析后得出,该工作面在开采末期[12],会出现顶板大范围冒落、发生失稳。因此,结合实际情况和设备回撤需求[13],确定采用锚网索支护结构完成回撤通道围岩的支护。支护采用钢绞线为主,其尺寸为φ15.2 mm×7 300 mm,在每一排均设置2个锚索,并对锚杆加固后形成组合梁[14],采用悬吊的方式将其置于岩层中,顶部采用锚杆和锚索—金属网络支护,正帮以及负帮分别采用玻璃钢锚杆和螺纹钢锚杆、锚固详情见表2。

表2 回撤通道煤壁支护的锚杆、锚固详情Tab.2 Bolts and anchoring details of coal wall support in withdrawal passage

2 回撤通道围岩支护稳定性分析

2.1 稳定性分析方法

2.1.1 模拟分析原理

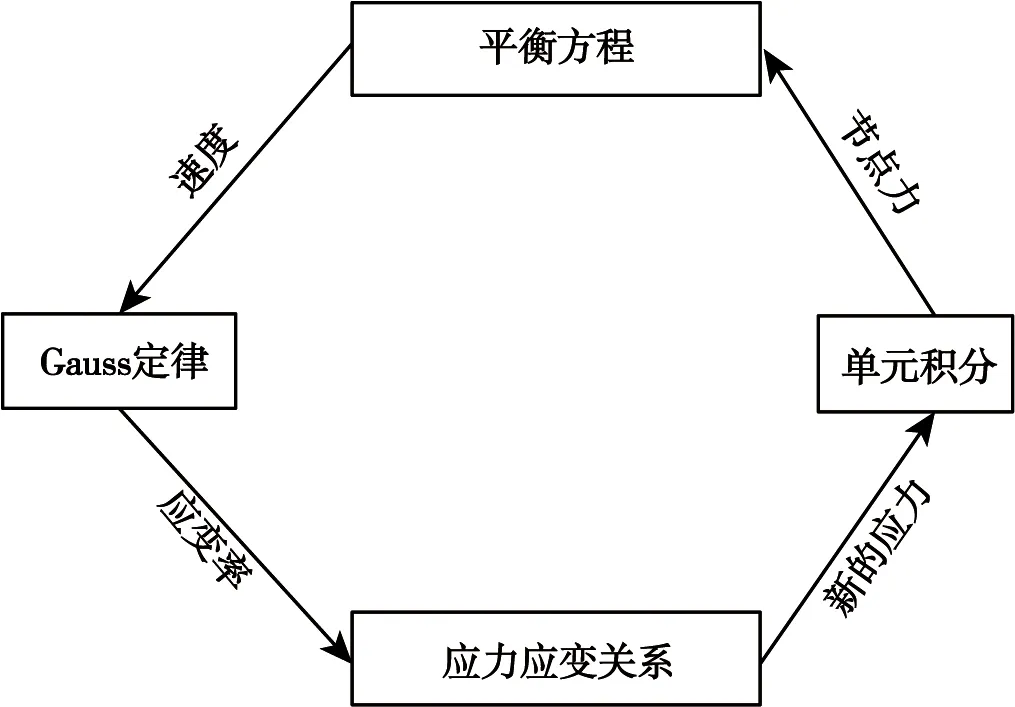

采用三维有限差分程序(Fast Lagrangian Analysis of Continua,FLAC)完成回撤通道围岩支护结构的稳定性分析,FLAC支持交互的输入方式[15],能够依据输入的指令完成命令文件的读写,应用简单、便捷。FLAC数值模拟模型如图4所示。

图4 FLAC数值模拟模型Fig.4 FLAC numerical simulation model

FLAC能够完成地质、岩石等受力特性的模拟和分析[16],在分析过程中,采用拟合的方式完成三维网格中的多面体单元的处理,使模拟结果与实际结果一致,模拟分析原理如图5所示。

图5 三维有限差分程序模拟分析原理Fig.5 Analysis principle of 3D finite difference program simulation

FLAC在模拟分析时,采用线性或者非线性完成单元材料模型构建。构建模型通过网络的移动和变形[17],模拟出材料在受到外力影响下发生的变形结果;模拟计算时,场的控制微分方程采用有限差分格完成求解,获取材料的弹塑性[18]、变形等分析。FLAC在模拟计算时,速度和位移的计算通过运动方程完成,在此基础上得出应变率,获取新的应力,设定每一个步骤时,即为回线的一个循环过程,可靠获取岩层、接触面、锚杆等对象的模拟结果,并且可得出应力场、位移场的结果。FLAC在模拟计算时,能够依据模拟对象的实际情况,完成位移和载荷边界的设定[19];并且自动完成网格划分。模拟计算结果可采用多种方式呈现,例如应力云图、位移直线云图和分布图、矢量图等。

2.1.2 模拟计算岩土力学参数

采用FLAC模拟综采工作面回撤通道时,需对煤层整个的开采过程中实行模拟,获取工作面围岩的应力和位移场的分布特征等[20],以此获取每一个单元的应力和应变结果。模拟计算时所需的岩体物理力学参数见表3。

表3 模拟计算的岩体力学参数Tab.3 Simulated mechanical parameters of rock mass

2.2 回撤通道应力分布分析

记录综采工作面与主回撤通道距离每相差5 m情况,分析回撤通道周围应力分布情况。不同回撤通道与工作面距离时的通道应力分布如图6所示。

图6 不同回撤通道与工作面距离时的通道应力分布Fig.6 Channel stress distribution of passage with different distances between withdrawal passage and working face

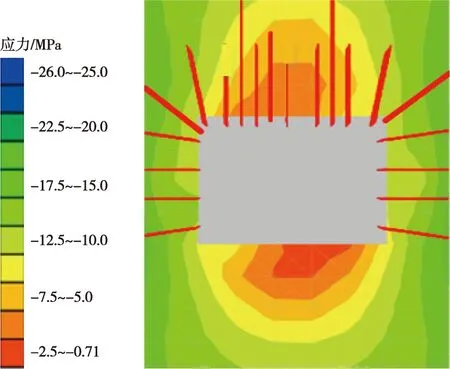

由图6可知,当综采工作面与主回撤通道相差20 m时,主回撤通道受采动压力和集中应力的双重影响,呈“非对称双峰值”状态,随着压力的增强变为“对称单峰”态,但辅回撤通道区域状态不会随着应力场数值增加而改变。回撤通道围岩应力云图如图7所示。

根据图7可知,区域应力“非对称双峰值”分布随综采工作面推进逐步增加,回撤通道在应力环境下,易造成围岩失稳,需要对回撤通道顶板及帮部加强支护。

图7 回撤通道围岩应力云图Fig.7 Nephogram of surrounding rock stress of withdrawal passage

2.3 回撤通道的围岩变形结果分析

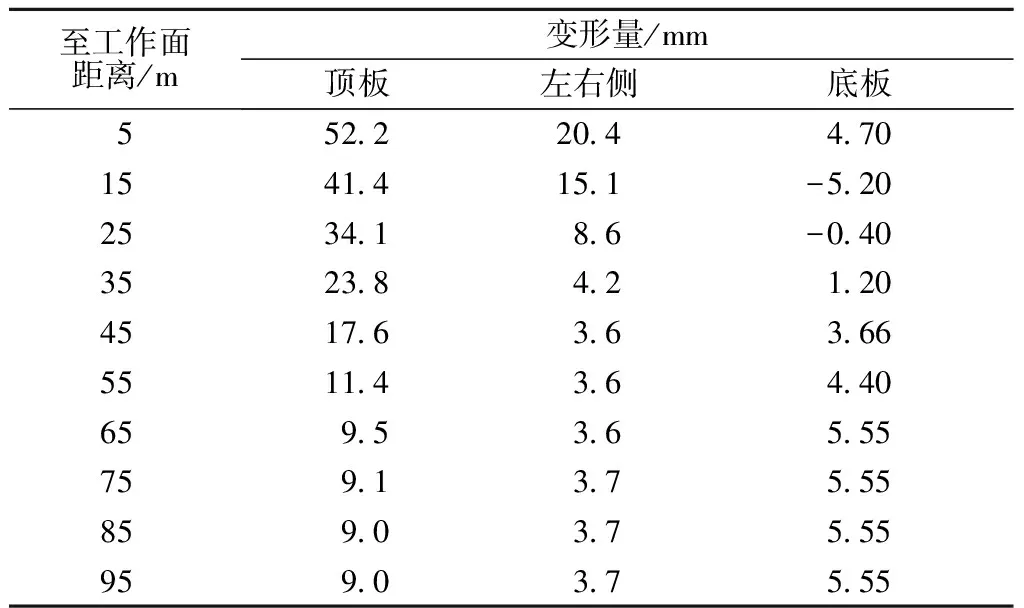

获取综合开采面正常开采过程中,回撤通道顶板、底板和侧面发生的变形结果,见表4。

表4 回撤通道顶板、底板和侧面发生的变形结果Tab.4 Deformation results of the roof,floor plate and side of withdrawal passage

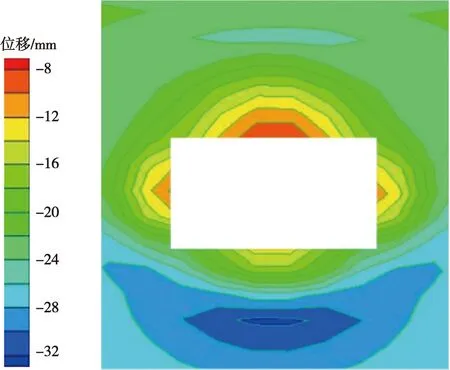

分析表4结果可知,随着回撤通道与工作面距离的逐渐增加,回撤通道围岩的变形结果逐渐下降,其中顶板的变形结果最明显,最高变形达到52.2 mm;底板的变形结果最小。回撤通道围岩变形云图如图8所示。根据表4、图8可知,随着开采工作面的推进,回撤通道围岩发生动态性的变化。因此,为保证回撤通道的正常使用,提升开采效率,需设置围岩支护结构。

2.4 矿压结果分析

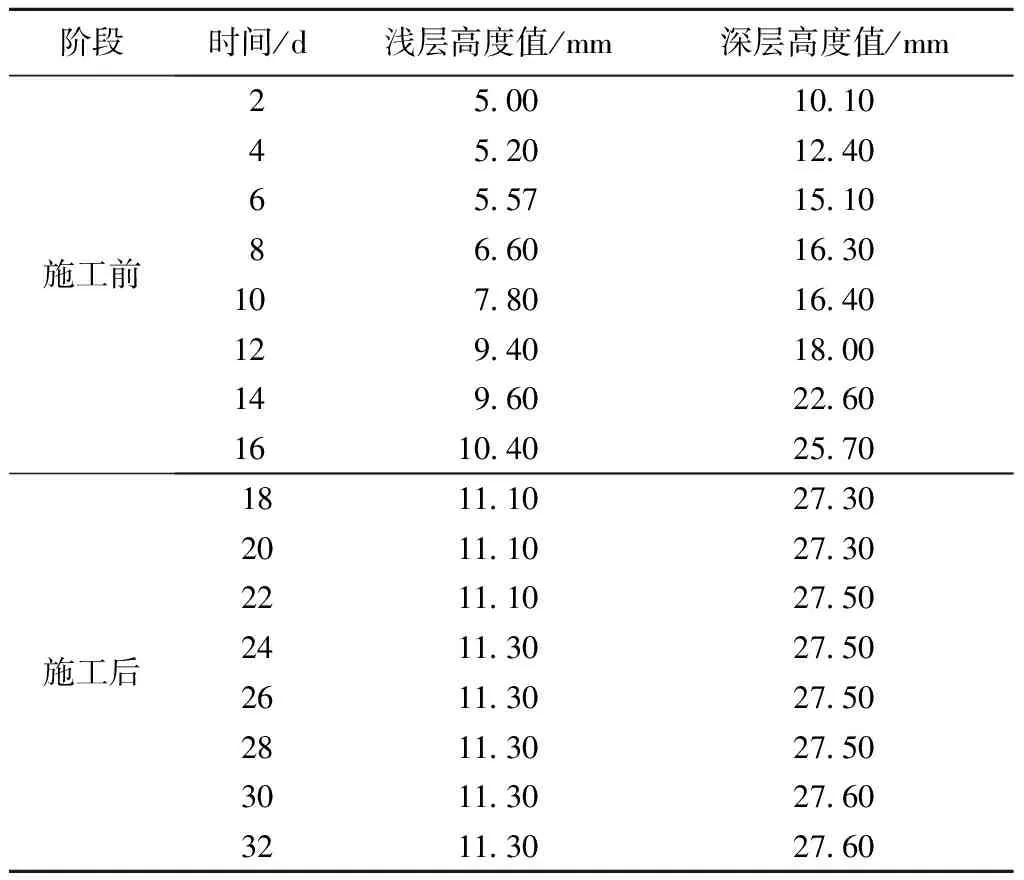

获取围岩支护结构安装前、后,锚索梁绞顶在施工前、后2个阶段中,顶板发生位移的结果见表5。

图8 回撤通道围岩变形云图Fig.8 Nephogram of surrounding rock deformation of withdrawal passage

表5 施工前、后锚索梁绞顶顶板位移的结果Tab.5 Displacement results of stranded roof of anchor cable beam before and after construction

分析表5结果可知,围岩支护结构施工前,顶板的浅层高度值和深度高度值发生一定上升,表示此时顶板发生明显位移,浅层高度和深层高度最大位移量分别为5.4、15.6 mm;完成围岩支护施工后,位移结果的变化较小,呈现平稳状态。表示完成回撤通道围岩支护施工后,顶板发生的位移极小。因此,采用锚网索支护结构完成回撤通道围岩的支护,具备良好的效果,能够有效提升顶板的支护效果。

2.5 液压支架工作阻力分析

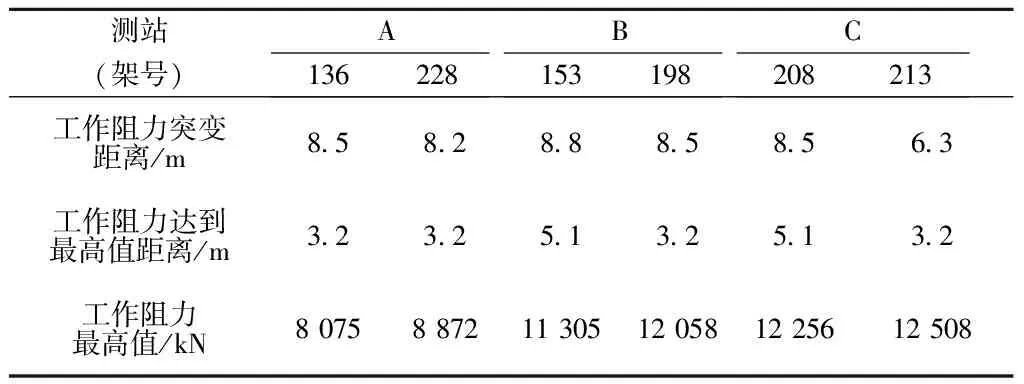

主回撤通道支护采用四柱掩护液压支架,设置额定工作阻力95 MN、活柱缩量2.05 m,工作面距主回撤通道聚类同支架工作阻力的波动效果见表6。

表6 支架工作阻力波动情况Tab.6 Fluctuation of support working resistance

分析表6可得,当主回撤通道同工作面间的距离大约是8.5 m前,支架工作阻力值不变。随着支架工作阻力存在加大的波动幅度,快速提升到最高值,并且在最高值附近保持平稳。说明,当开采工作面和主回撤通道间的距离是8.5 m,主回撤巷道围岩应力提升,巷道支架承载的压力提高。

2.6 主回撤通道支护效果数值分析

回撤通道原始支护形式如1.3小节所述,巷道开挖后改进支护加固技术,采用马丽散加固顶板,支撑顶板采用的支架是液压支架。在实施工作面开采,巷道受动压干扰情况下,巷道顶底板以及两帮的变形量如图9所示。

主回撤通道的原支护形式是顶板锚网索支护和负帮锚网支护,由图9可知,改进后的现支护方案,可降低巷道顶底板的移近量以及两帮移近量。说明改进的支护加固方案,使得巷道主动支护强度以及巷道围岩承载性能增强,可有效的实现回撤通道围岩稳定控制。

3 结论

回撤通道是综采工作面接替的关键环节,其直接影响煤矿生产的效率和安全。但是,回撤通道在围岩发生位移和变形后,影响回撤通道的正常使用。因此,为保证回撤通道的正常、安全使用,需完成围岩支护施工。围岩支护的稳定性则尤为重要,本文以某煤矿为研究对象,采用FLAC方法完成回撤通道模拟,计算分析围岩支护结构的稳定性。

(1)通过FLAC对地质、岩石等受力特性进行模拟和分析,得出应力场、位移场的结果,使本文方法具有可靠性,在实际应用过程中可以提高煤矿生产效率。

(2)回撤通道易受应力的影响造成围岩失稳,导致顶板变形、位移。采用改进的支护加固方案,可提高巷道围岩的稳定性和巷道主动支护强度。

(3)围岩支护结构的施工,需结合综采工作面和实际使用需求完成,本文方法能够完成回撤通道围岩支护结构的模拟,并且可靠计算出其稳定性的变化结果,为综采生产提供可靠依据。