GH4169合金电化学溶解特性及表面微观形貌分析

陶小健 孙伦业

(安徽理工大学 机械工程学院,安徽 淮南 232001)

0 引言

在电解加工过程中,阳极金属以离子形式被溶解蚀除,通过电化学测定技术可以研究金属材料在不同溶液中的电化学溶解特性[1],有利于对工艺参数的进行合理选择,缩短工艺试验的准备周期。极化曲线是指电流随电极电位变化的曲线,代表了原电池腐蚀反应的推动电位与反应速度电流之间的函数关系[2]。在极化曲线试验中,电流密度能直观的反映金属阳极溶解速度随时间变化的过程,体现金属在溶液中的耐腐蚀强弱[3]。例如,赵双群等对Inconel740合金的耐蚀性进行了研究,发现钴或氧化钴在合金表面熔盐中的溶解是造成合金抗腐蚀性能退化的原因[4,5]。王淑荷等研究了GH984合金在不同条件下的抗腐蚀性能,发现其在900℃条件下,抗海洋性气氛热腐蚀性能优于GH135合金[6]。张晓峰等研究了GH4169高温合金在含三氯化铁的腐蚀液中腐蚀加工速度的影响因素,结果表明,腐蚀加工速度主要取决于HF、HNO3、HCl、FeCl3的浓度和加工温度[7]。葛媛媛等研究了GH4169合金材料ηω- i曲线规律,发现其不存在截断电流密度,不能用以往的规律来研究GH4169这种材料,应当考虑电解液与加工材料的匹配[8]。朱栋等研究了阴极调速法,以此测得ηω- i曲线,使加工出叶片的精度明显提高[9]。

文中针对GH4169合金材料开展电化学溶解特性分析,通过研究其在不同浓度、不同种类、不同温度下的极化曲线变化情况,分析合金的耐腐蚀性能及加工稳定性,优选最佳的电解液。

1 试验设备及过程

1.1 试验装置

本次试验以AutoLab电化学工作站和三电极体系构建测试平台,通过磁力泵和DF-1磁力搅拌器控制溶液温度,采用NOVA软件拟合电化学参数,如图1所示。试验使用平板高硼硅玻璃电解池,通过调节侧面旋钮夹紧试样,达到密封和导电的效果。为了保证样件测试的同一标准,所有试样都来自同一块高温合金,尺寸为15 × 15 × 8mm。

图1 极化曲线测量系统

试验采用三电极体系,其中待测试样为工作电极,铂电极作为辅助电极与工作电极形成回路,饱和甘汞电极作为参比电极,获得工作电极的电位,是三电极体系的电势参考标准[10]。电化学工作站扫描频率为0.001V/s,NaCl、NaNO3、Na4O2P7溶液的测试电压分别为-0.69~1.46V、-0.8~1.35V和-0.85~1.35V,反应接触面积固定为1cm2,极化曲线溶液参数如表1所示。

表1 电解液参数

1.2 测试过程

将试样依次用80、400、600、1000、1500、2000目的砂纸逐级打磨光亮,再用P-1单盘抛光机将其表面抛光成镜面,以无水乙醇清洗后,再使用超声波清洗机清洗3min待用。取出31.58gNaCl,配制电解液。取出试样,装夹在平板电解池上,调紧旋钮密封。待NaCl完全溶解后,将溶液全部注入电解池,并装夹饱和甘汞电极。将电解池静置在实验台上,连接测试线路,确认无误后,启动电化学工作站,运行测试软件。测量结束后,拆解线路,清洗电解池,保存好测试样件,更换电解液溶质开始下一组试验,试验结果如图2所示。

图2 GH4169合金测试样件

2 极化曲线分析

2.1 同一浓度下不同溶液中的材料极化曲线

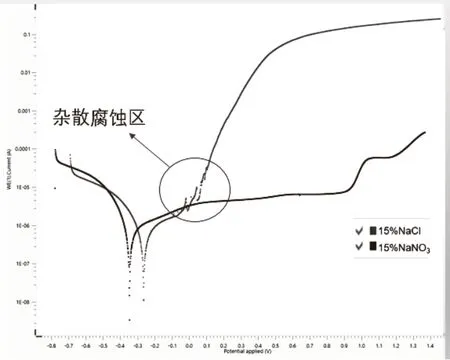

相同浓度、不同成份的电解液下镍基高温合金的极化曲线做以比较,如图3所示。可知在相同浓度下,NaCl电解液的电流密度均远远大于NaNO3因此生产效率更高,但由于其杂散腐蚀严重,因此会导致加工精度下降。而NaNO3电解液虽然生产效率较低,但加工精度会因为钝化区间的存在而大大提高。

图3 5%NaNO3和NaCl溶液中的极化曲线

图4 10%NaNO3和NaCl溶液中的极化曲线

图5 15%NaNO3和NaCl溶液中的极化曲线

2.2 不同浓度下同种电解液中材料的极化曲线

由图6可知,GH4169在10%NaCl电解液中的钝化区间约为-0.1~0.25V,过钝化区后电流密度上升较快且存在较多杂散点。如图7所示GH4169合金在10%NaNO3电解液中的钝化区间约为0~0.8V,过钝化区后电流上升平滑。NaNO3溶液钝化区间占比大于NaCl溶液,过钝化区平滑,钝化稳定,钝化膜更为致密。在过钝化区,NaNO3溶液电流密度明显小于NaCl溶液,这是因为两种电解液中离子迁移速度不同,导致溶液本身电阻产生差异。相对于Cl-离子,NO32-离子的相对质量更大,使其在溶液中的迁移速度相对较慢,因此,同电位下电流密度更小。然而,NaCl溶液虽然电流密度大,加工效率较高,但在过钝化区存在较多的杂散点,这会对实际电解加工的稳定性带来不好的影响。

图6 不同浓度NaCl溶液中的极化曲线

图7 不同浓度NaNO3溶液中的极化曲线

2.3 不同温度下NaNO3溶液中材料的极化曲线

电解液温度升高,自腐蚀电位减小,电流密度增大,表明金属耐腐蚀能力减弱。NaNO3溶液的钝化区间占比变化不大,随温度升高,钝态电流密度小幅度增大,极化曲线平稳。由于电解液温度升高,使电极的电化学活性增强,溶液中的离子迁移速度变快,降低了离子的吸附性能,从而导致钝化膜的致密性减弱,电极耐腐蚀能力减弱。

图8 不同温度NaNO3溶液中的极化曲线

2.4 电解液改进实验

性能优良的钝化电解液通常应该符合阳极活化电位和稳定电位之间的差距应尽可能大,在两电位间的区域内即为钝化区间,此时阳极处于钝化状态,不会发生溶解。由图9可知,两种溶液的钝化区间并无明显差别,同时添加了NaCl的混合溶液的电流密度高于纯NaNO3溶液的电流密度,并且没有明显的杂散腐蚀。因此选择NaNO3作为钝化电解液成分,同时综合考虑电解精度和加工效率等因素选择NaCl作为电解增效剂,确定 10%NaNO3+5%NaCl作为电解液的主要成份。

图9 10%NaNO3溶液和10%NaNO3+5%NaCl溶液极化曲线

为了使电解过程更加稳定同时尽可能增大电极的钝化区间,本次试验在NaCl、NaNO3的混合溶液中加入Na4O2P7。Na4O2P7作为一种金属离子络合剂,能和碱金属、稀土元素和过渡金属等形成稳定的水溶性络合物,同时也能减轻阳极附近离子浓度,促使阳极溶解,提高电流效率。图10为溶液中是否添加Na4O2P7的对比曲线图,GH4169合金在NaCl、NaNO3的混合溶液的自腐蚀电位为-0.369V,在含Na4O2P7的混合溶液中的自腐蚀电位为-0.48V,自腐蚀电位显著增大金属耐腐蚀能力提升。同时GH4169合金在NaCl、NaNO3的混合溶液的钝化区间为0.09~0.91V,在含Na4O2P7的混合溶液中钝化区间为-0.3~0.934V,金属钝化区间显著增大,Na4O2P7作为络合剂效果明显。

图10 10%NaNO3+5%NaCl溶液和10%NaNO3+5%NaCl+0.5%Na4O2P7溶液中的极化曲线

3 样件表面腐蚀形貌分析

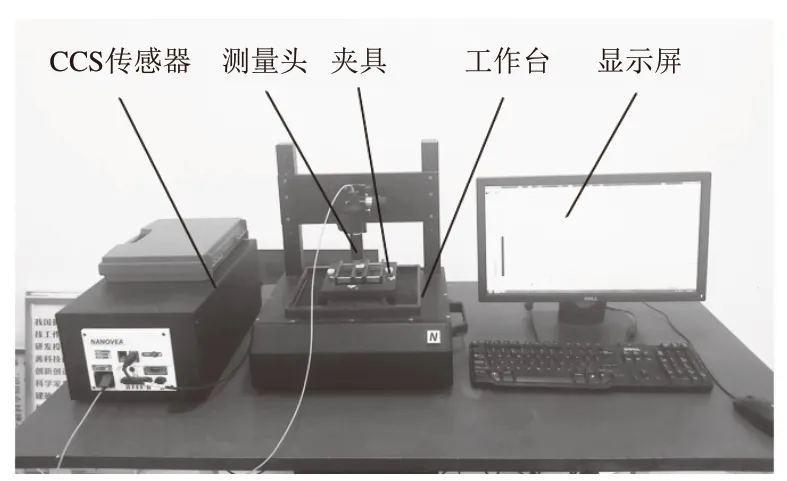

试验结束后,将测试样件取出,清洗干燥后,使用NANOVEA PS50三维表面形貌仪进行表面形貌分析,如图11所示。

图11 表面形貌测量系统

从图12可以看出,随着电压不断升高,GH4169合金表面的钝化膜逐渐被腐蚀破坏,在金属表面形成点蚀,并且随着NaCl溶液浓度的增大,金属表面点蚀愈加严重,粗糙度不断增大。

图12 10%NaCl溶液样件表面三维形貌

从表2可以看出,GH4169合金在5%NaCl溶液腐蚀下表面粗糙度为2.841um,在10%NaCl条件下表面粗糙度为9.378um,在15%NaCl溶液条件下表面粗糙度为14.404um。

表2 样件表面粗糙度

GH416合金在NaCl+NaNO3+Na4O2P7混合溶液中会发生电化学钝化,形成致密氧化膜,随着电压不断升高,钝化膜发生过钝化溶解,金属表面不发生点蚀,始终保持光洁镜面,如图13所示。同时由于溶液种类和浓度的不同,最终金属表面粗糙度也有所不同,GH4169合金在10%NaNO3溶液腐蚀下表面粗糙度为1.016um,在NaCl和NaNO3混合溶液腐蚀下表面粗糙度为0.982um,在NaCl+NaNO3+Na4O2P7混合溶液腐蚀下表面粗糙度为0.977um。

图13 5%NaCl+10%NaNO3+0.5%Na4O2P7溶液样件表面形貌

4 结语

(1)提高电解液浓度有利于提高加工效率,减小杂散腐蚀,提高电解加工的稳定性;

(2)GH4169合金在NaCl溶液中的加工效率较高,但电解加工稳定性较差,容易出现杂散腐蚀现象,并且在二次钝化过程中会发生点蚀;

(3)GH4169合金在NaNO3溶液中加工效率较低,加工稳定性较好,加工过程中无明显的杂散腐蚀现象,在二次钝化时发生钝化膜的过钝化溶解;

(4)10%NaNO3+5%NaCl+0.5%Na4O2P7混合溶液可以增大电解钝化区间,增大了可加工范围,同时具有较高加工精度和加工效率。