9F级燃气-蒸汽联合循环机组余热锅炉的化学清洗研究

陈晓龙

(珠海深能洪湾电力有限公司,广东珠海 519060)

锅炉的化学清洗是锅炉保养的重要环节,其中关键是要控制污垢下的腐蚀问题[1],并以此来提高锅炉的热效率,确保机组安全运转、高效运行,进而从整体上保护好锅炉,提高其运行效率。

1 9F级燃气–蒸汽联合循环机组余热锅炉系统概况

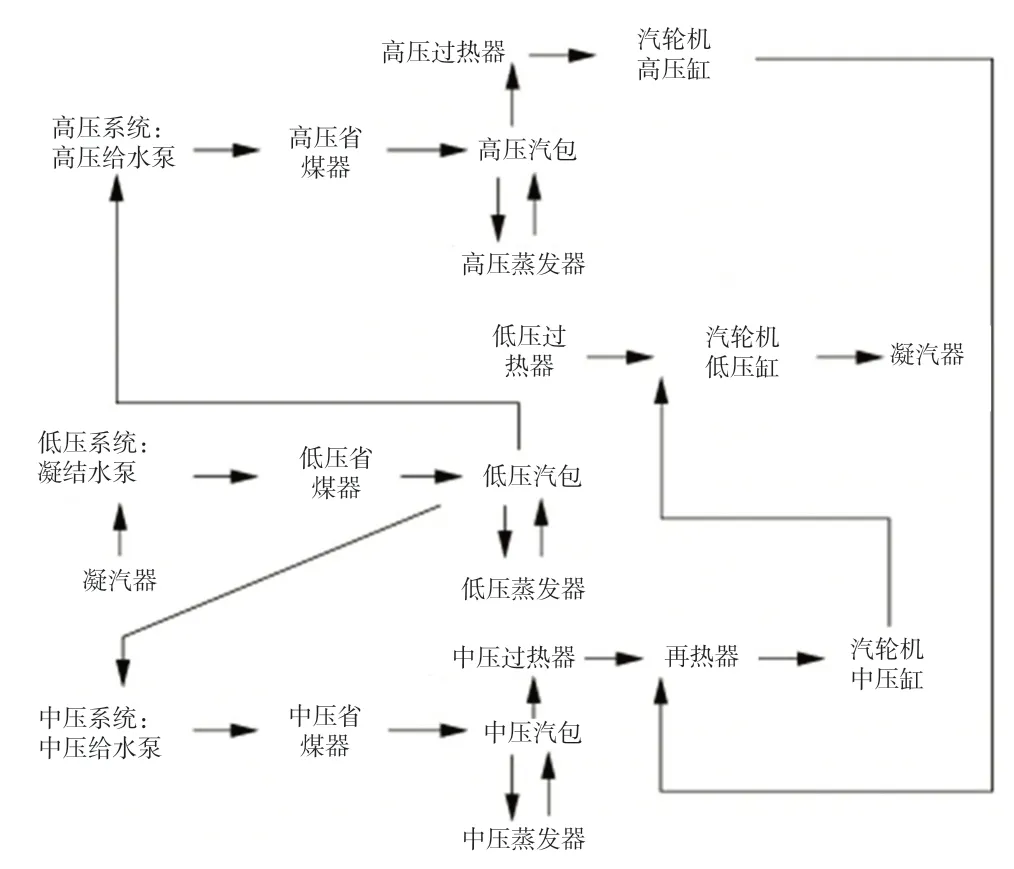

此锅炉系统主要选择室外布设模式,燃气轮机所排除的高温烟气经进口烟道流向锅炉本体,并逐渐地水平性流经不同受热面模块,最终低温烟气经过出口通道自烟囱排除。沿着锅炉宽度方向让不同的受热面模块划分成若干单元,各个受热面都是由垂直布设的顺列旋鳍片管、进出口集箱等构成,三压余热锅炉的水汽系统则有高、中、低之分。具体的流程如图1所示。

图1 水汽流程

2 化学清洗的重要意义

参照发电厂锅炉化学清洗的相关规范与规定,锅炉在运转5~10 a 以后再根据实际情况来进行化学清洗,也可以在水冷壁结垢足够多,超出300 g/m2时再视情况来安排化学清洗,对于持续多年的锅炉必须做好化学清洗。对于一些设备的检查,如对省煤器实施割管检查,可以根据煤器的结垢量来决定是否采取化学清洗模式[2]。

3 化学清洗的范围

参照三压余热锅炉的结构,需进行化学清洗的部件包括:高压系统,指高压省煤器、高压汽包与高压蒸发器;低压系统则是指低压省煤器、低压汽包与低压蒸发器;中压系统则涵盖中压省煤器、汽包与蒸发器,以及其他的给水管道等。

4 化学清洗介质的选择

锅炉有着不同的类型,各个型号的锅炉因为材质不一样需选择适合的清洗介质。当发现锅炉的结构出现了酸液积存的风险,则严禁选择盐酸来充当清洗介质,这是因为如果采用盐酸清洗,其中的游离态氯离子则将对锅炉内的某些金属材料带来一定的腐蚀性,造成奥氏体不锈钢材料出现晶间腐蚀,要严禁盐酸用作此类材料的清洗介质,此时可以选择柠檬酸、乙二胺四乙酸等充当清洗介质[3]。因为9F 级燃气–蒸汽联合循环机组余热锅炉的受热面材质较为特殊,以普通高压锅炉使用的碳钢和铁素体钢材为主,如20G 和T91等,很少使用等级较高的奥氏体不锈钢材料,根据此类锅炉的材质条件,意味着对清洗介质有着相对宽泛的要求,然而,因为涉及酸洗系统的一些阀门属于内含铬的合金钢材料,如果选择盐酸充当清洗介质,则必须以隔绝、拆除的模式进行。

5 化学清洗系统的设计

三压余热锅炉因为内部水汽系统较为特别,各个受热面的通流截面积有着一定差异性,从而导致单一的清洗系统无法保持合适的流动速度,成为余热锅炉化学清洗方案设计的一大挑战和难题。9F 燃气–蒸汽联合循环机组余热锅炉通流截面积数据统计如表1所示。

表1 余热锅炉水汽系统参数统计

从表1能看出,高压蒸发器的通流截面达到了中压省煤器的17.35倍,基于此,则无法通过系统串联的方式来清洗各项设备,对此可以尝试将不同类型的系统实施分别清洗。由于蒸发器管屏处于垂直分布模式,清洗液以气泡的方式走向蒸发器管屏,则难免产生气塞,对清洗效果带来不良影响,对此可以调整设计模式,让清洗液从下而上地自蒸发器底部进入,经蒸发器走向汽包,再经汽包大直径下降管回归至清洗箱。

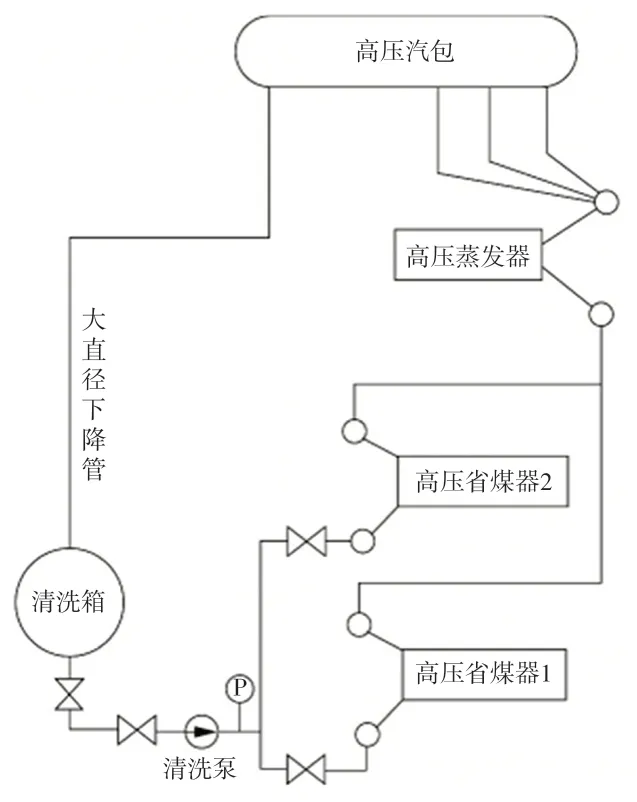

5.1 高压系统清洗流程

要想达到预期的流速,高压系统清洗泵则要达到1 800 t/h,一般应选择2台清洗泵,让它们并联运转,而且要将清洗泵的出口化成两路,分别流向高压省煤器1的进口集箱和高压省煤器2进口集箱,高压省煤器1出口和高压省煤器2断开,直接将其连入高压蒸发器进口集箱。借助阀门开度调节2路流量比达到1∶3,清洗液各自借助高压省煤器1,2流向高压蒸发器进口集箱,经高压蒸发器进入汽包,自高压汽包大直径降至管内并返回清洗箱,打造出一个整体的大循环。高压系统的清洗流程图如图2所示。

图2 高压系统清洗流程

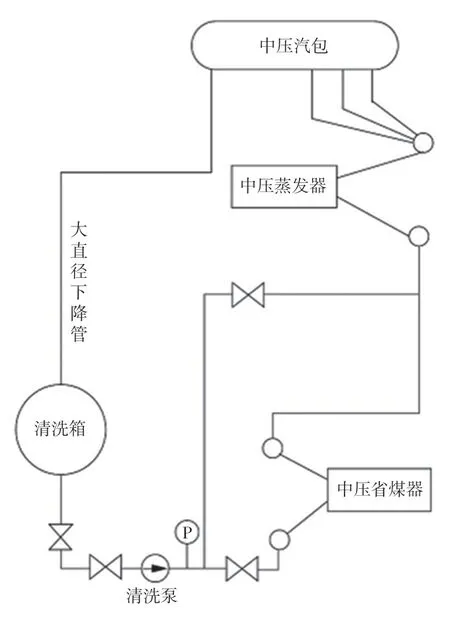

5.2 中压系统清洗流程

中压系统清洗泵要注意型号的选配,其中出力达到1 000 t/h 为最佳,清洗介质流动速度一般为0.27 m/s。清洗泵的出口通常要分成两路,其中一路流向中压蒸发器进口集箱,途经中压蒸发器流向中压汽包,另一路则进入中压省煤器,可以借助阀门开度调节两路的流量比例达到6∶1。清洗液体经中压省煤器走向中压汽包,和另一路汇合,再经大直径下降管折返至清洗箱,最终达成一个大循环。具体如图3所示。

图3 中压系统清晰流程

5.3 低压系统清洗流程

低压系统清洗泵可以选择出力达到1 000 t/h,清洗液可以逐次地流经低压省煤器1、低压省煤器2、蒸发器,再流向低压汽包,经低压汽包大直径下降管折返至清洗箱,达成一个循环,清洗介质的流速可以上升至0.21~0.30 m/s,按照此标准才能真正符合清洗的流速标准。

5.4 多系统相互配合

分系统清洗能确保达到理想的清洗效果,然而,其不足在于化学清洗的时长将被延长。这是由于各个系统的清洗都必须配设临时的管道、酸洗、水冲洗,而且在酸洗以后还要经历水冲洗、漂洗等步骤,要分别按照三个系统来逐渐开展化学清洗,这样通常难以达到检修工期的相关要求。而且整个过程中系统切换、安装等涉及到很多工作。要想控制酸洗工期,则需要创设一个组合清洗流程:选配两台清洗泵,将其并联,而且要将出口划分为两路,一路进入高压省煤器1进口集箱,另一路则要流向高压省煤器2进口集箱。借助阀门开度来对应调整进入省煤器1、2的流量比例为1∶3。清洗液则各自经高压省煤器1,2以后再流向高压蒸发器进口集箱,经高压蒸发器流入高压汽包,其大直径下降管分成两路,一路返回清洗箱,第二路则逐次地流向低压省煤器1,2,低压蒸发器等,最终将进入低压汽包。其下降管兵分两路,一路进入中压蒸发器进口集箱,第二路则流向中压省煤器,借助阀门开度调节流向中压蒸发器、省煤器的流量比例达到6∶1。

此组合清洗系统的优势体现在:可以一次性地实现三大系统的清洗,从而控制清洗的时长。不足之处则体现在:临时系统复杂,这就使得整个清洗中流量调节有着更高的要求。余热锅炉对于清洗泵流量提出了全新的更高要求,当前的清洗泵无法实现这一标准。因为EDTA 化学清洗模式的兼容性强,对于流速没有过高的要求,因为此锅炉运行以后不会出现大范围结垢现象,其污垢相对易于清除,清洗泵的流速最低可以达到0.2 m/s,就能基本达到理想的清洗效果,此时不妨选择两个清洗泵同步运转模式。

多系统组合清洗方案中很容易出现不同压力下的汽包标高不统一的问题,汽包水位可能不受控制,此问题则不妨凭借过热器顶压的方式加以处理,清洗过程中不妨让三个系统过热器来填满保护液,借助相同的水源来对过热器实施顶压保护,这样不仅可以控制清洗液渗入过热器,发挥保护功能,也能有效地平衡不同系统汽包压力。

6 化学清洗废液的处理

化学清洗废液内一般含有多种物质,例如,残留的清洁剂、缓蚀剂与金属盐,其中大部分是铁盐,还含有一些微量的重金属,其中废液的酸碱值、化学需氧量与重金属的含量等因素是最关键的干扰性因素,会直接影响排放指标。盐酸清洗废液的优良处理方式为采取中和法,也就是通过调节溶液的pH 值的方式,也可以选择混凝沉降、曝气与添加氧化剂的方式。如果是复合有机酸则要选择中和混凝沉降的方法,并焚烧处理。如果是EDTA 则需要先将其回收处理,然后尝试中和、混凝沉降,末尾环节则可以采取焚烧的方式。如果是钝化步骤的清洗工艺,则需要特殊处理钝化液,若选择亚硝酸钠钝化模式,一般适合选择氯化铵处理法,也可以选择尿素分解法。

酸洗废液处理的关键与核心在于,对COD 的处理,通常应选择吸附法、微生物降解法、氧化剂法或曝气法等,然而,其不足之处在于效率低下,需要耗费较长时间。最理想、正确的方法为炉内焚烧,此方法的优势体现在高效、高环保而且容易操作,所产生的气体达到了环保排放要求。不足之处为,锅炉运行效率低下,如果前期未能达到预期的标准,则可能引发锅炉内壁受损、腐蚀等问题。

7 结语

参照余热锅炉的特点、结垢量等来选择清洗方式以及清洗介质等,最终研究显示EDTA 充当清洗介质在120~140℃的条件下最为合适,清洗泵流量在800 t/h最为合适,而且要钝化一次完成,可以选择组合清洗模式,以此来控制清洗工期,在处理废液过程中可以先回收EDTA,再进行中和、混凝沉降的方式待其自然蒸发以后在炉内焚烧。余热锅炉没有焚烧系统,因此此段直接可以要求酸洗公司回收处理即可。