轴流阀数值模拟仿真分析

石 科,贾琦月,冯 婕,段大军,张丽芳

(1.重庆华峰化工有限公司,重庆 408000;2.中国寰球工程有限公司 北京分公司,北京 100012;3.重庆川仪调节阀有限公司,重庆 400707)

0 引言

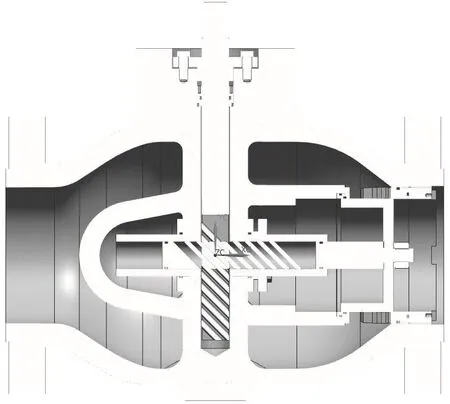

轴流阀是一种适用于大压差的阀门,由阀外部件和阀内部件组成。阀体是一个完整的铸造体,在阀的内外部件之间有一流通介质的轴向对称流道。活塞杆和阀杆组成一个90°的角式传动机构,阀杆底部与活塞杆端部各有一段45°的斜齿条,它们相互啮合,执行机构驱动阀杆上下运动,从而带动活塞杆在阀体内腔里左右运动,阀芯和活塞杆相连接,阀芯借助此传动机构在轴向方向左右运动。孔洞均匀分布在阀芯端面上,有效地平衡了阀芯的内、外压力,使阀芯左右运动过程中不受轴向压力的影响,减小驱动力矩。

其结构特点是在阀体内腔的圆锥状的导流罩对流体进行疏导,使其均匀分布,同时降低流阻,整体的内外壳铸造也使得轴流阀具有良好的抗介质脉动振动性,脉动压力不会作用于阀芯或套筒,而是直接抵消在阀体内壁上。

目前已有国内外学者对轴流阀的动态特性进行研究,张伟涛[1]利用动网格及函数分析了轴流阀启闭过程中流场的压力分布及关闭后阀座冲击力;白亚州[2]采用数值模拟的方法确定冲击载荷的大小,分析了轴流式止回阀在受到瞬态冲击与瞬态热载荷时阀门的结构强度和密封失效问题;杨国来等[3]利用CFD模拟了阀瓣关闭的动态过程中,止回阀内压力场和速度场的瞬态变化过程,计算出动态特性曲线,并进行了相应的试验验证;Sibilla等[4]利用动网格技术对止回阀压力场与速度场进行了仿真,得出其内部流场变化;杨开林等[5]建立了水力瞬变流量、水压与阀开度之间的函数关系,提出阀开度随水压变化的递进模型;曹文斌等[6]采用数值分析的方法研究了不同阀口节流槽在阀芯开启过程中阀口前后压差、流量、流速等流场特征。

上述研究主要是分析阀门启闭过程中动态特性的变化,没有讨论流向和结构的影响。本文模拟计算出不同的介质流向,不同导流罩直径结构下的轴流阀的对称面压力、对称面矢量、流量系数,从而优化轴流阀的结构尺寸。

1 建立仿真分析模型

1.1 几何模型

根据DN300轴流阀的设计图纸,利用NX建立其三维装配模型,如图1。其主要由阀体、阀芯、套筒、齿条箱传动部件、阀杆、填料部件、上阀盖等零部件组成,主要设计尺寸参数包括阀体进出口直径300mm,总长965mm,行程100mm。

图1 轴流阀三维模型Fig.1 Three dimensional model of axial flow valve

1.2 数学模型

稳态流场计算模型方程及仿真流量系数计算公式如下:

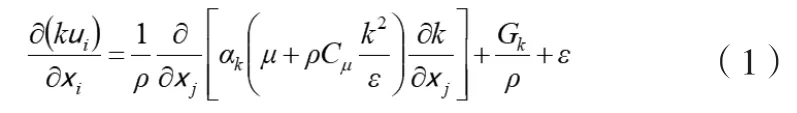

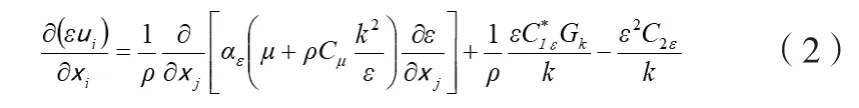

1)k-ε双方程模型:本文轴流阀稳态流场在能量守恒方程、连续性方程[7]及动量守恒方程[8]的基础上,采用标准RNGk-ε双方程模型进行计算,该模型的理论方程如下[9]:

湍动能k方程:

湍流耗散率ε方程:

式(2)中:ρ是介质密度,Gk是因为平均速度梯度变化产生的湍动能生成项,μ是介质粘度。其中:

2)计算仿真流量系数C的公式为[10]:

式(3)中:Q是介质流量体积,m3/h;Δp是阀门上下游取压口的压力差,kPa;ρ1是流体密度,kg/m3。这里取值为15.5℃时的水密度999kg/m3;N1为常数,取值与C的意义相关。当C为Kv时,N1取值0.1;C为Cv时,N1取值0.0865。本文仿真流量系数C为Cv,则N1为0.0865。

2 CFD仿真模拟及结果分析

本文以公称通径300mm,全开的导流罩直径分别为100mm的DN300-d100、导流罩直径120mm的DN300-d120、导流罩直径140mm的DN300-d140的轴流阀为研究对象,进行CFD仿真模拟分析。

2.1 流道模型建立及网格划分

将轴流阀三维模型导入ANSYS Fluent中,考虑方便分析,在不影响分析结果的基础上对轴流阀模型进行简化,并取5倍管道公称通径作为阀前管道长度,取10倍管道公称通径作为阀后管道长度[8]。同时为了方便仿真分析,取该对称模型的一半进行网格划分。用ANSYS Meshing划分流道模型网格,选用“四面体/混合网格”的划分法,得到了轴流阀DN300-d100、DN300-d120、DN300-d140的流道网格模型。

2.2 参数设置及流场仿真

采用流体动力学仿真软件Fluent数值模拟计算出轴流阀流道流场特性,并进行如下设置:

1)轴流阀流动数值模拟工作介质设为液态常温水,流道入口设置为绝对速度5m/s,出口为静压出口0,与流体接触的其余表面都设置为WALL,采用的是标准壁面函数。

2)流场仿真模型为RNGk-ε双方程湍流模型。

3)收敛条件设置为动量方程、连续性方程,并且能量方程的最大残差值小于1×10-6,双方程湍流方程的最大残差值小于1×10-4。

4)求解初始条件是阀门的入口参数,选择标准初始化方法。

5)环境压力设定为0,且忽略了重力加速度对流体流动的影响。

6)迭代次数设为3000。

2.3 仿真模拟结果分析

分别计算对比分析了轴流阀DN300-d120介质正反流动时,轴流阀DN300-d100、DN300-d120、DN300-d140正向流动时的流量变化情况,得到如下结论:

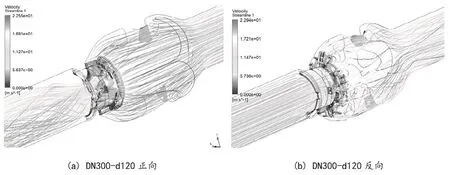

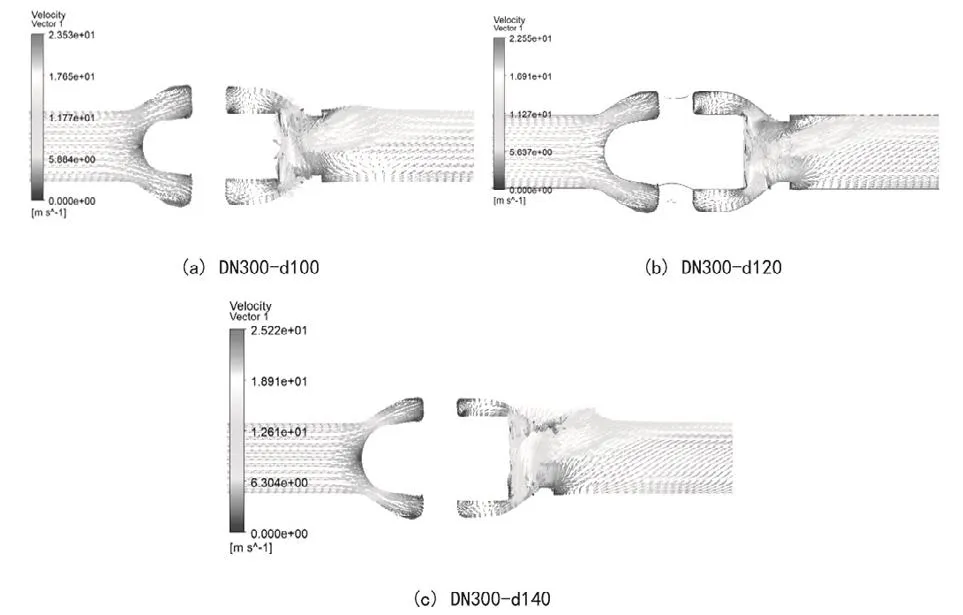

1)不同介质流向分析:得到DN300-d120轴流阀全开时介质正反流动的涡核流线云图如图2,对称面速度矢量图和压力云图分别如图3、图4。由涡核流线云图可以看出,介质从正反两个方向流入轴流阀的过程中,在未流经套筒前均未形成明显的漩涡。当介质流经套筒时,套筒节流处形成明显漩涡;介质在接近阀门出口后,漩涡消失。由对称面速度矢量图可以得出,正反流向介质在流经套筒后在套筒节流处速度明显增加,且正向流动时套筒节流处局部最大流速为22.55m/s,小于反向流动时套筒节流处局部最大流速为22.94m/s。

图2 涡核流线云图Fig.2 Cloud chart of vortex core streamline

图3 对称面速度矢量图Fig.3 Velocity vector diagram of symmetric plane

图4 对称面压力云图Fig.4 Cloud chart of symmetrical plane pressure

由此可得,DN300-120轴流阀的介质反向流动时的阀腔内部漩涡数量和旋涡能耗都小于正向流动,但是套筒节流处局部最大流速大于正向流动,两种情况下相差不大。

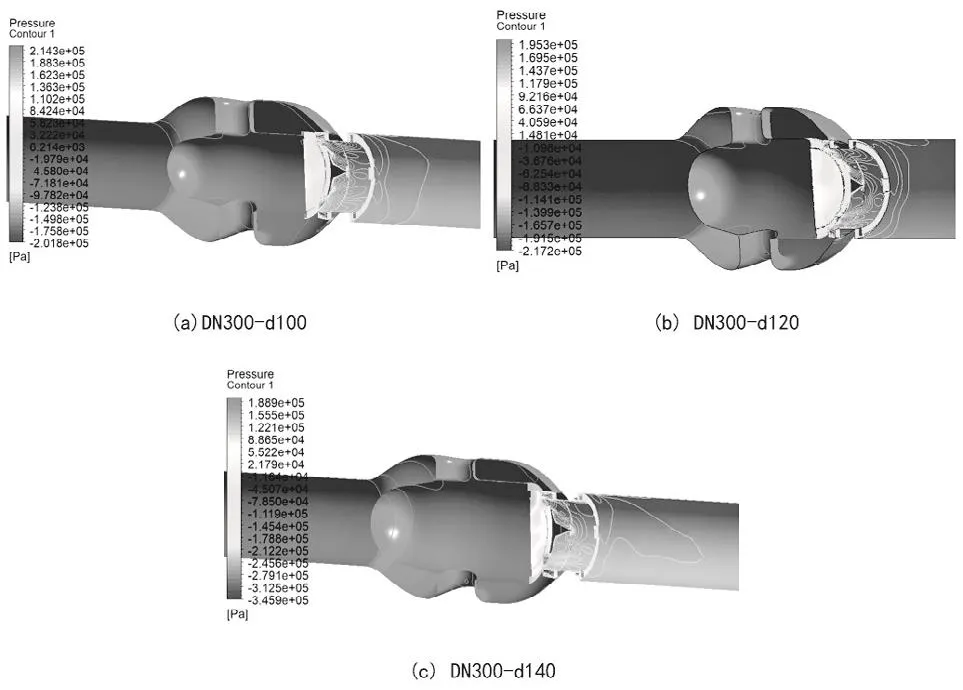

由对称面压力云图可知,DN300-d120轴流阀全开时介质正向流动时流场横截面的最大压力为195.3kPa,反向时的最大压力为100.1kPa,且最大压力区域均位于阀门进口至套筒节流之前。当介质流经节流套筒时,由于套筒窗口的节流作用使得压力急剧下降;介质流经节流套筒后,由于阀内流道导流结构所引起的涡漩作用,使套筒节流后的区域压力有了明显降低。此外,反向流动时的最小压力为-399.3kPa,小于正向的最小压力-217.2kpa,但正向的出口处横截面整体压力分布比反向更均匀。

通过仿真计算得到DN300-d120轴流阀全开时介质正反流动时理论流量系数、仿真流量系数见表1。可以得到DN300-d120轴流阀全开时介质反向流动时的流量、Cv值都稍大一些。

表1 DN300-d120轴流阀全开时介质正反流动时流量系数数据Table 1 Flow coefficient data of positive and negative flow of medium when DN300-d120 axial flow valve is fully opened

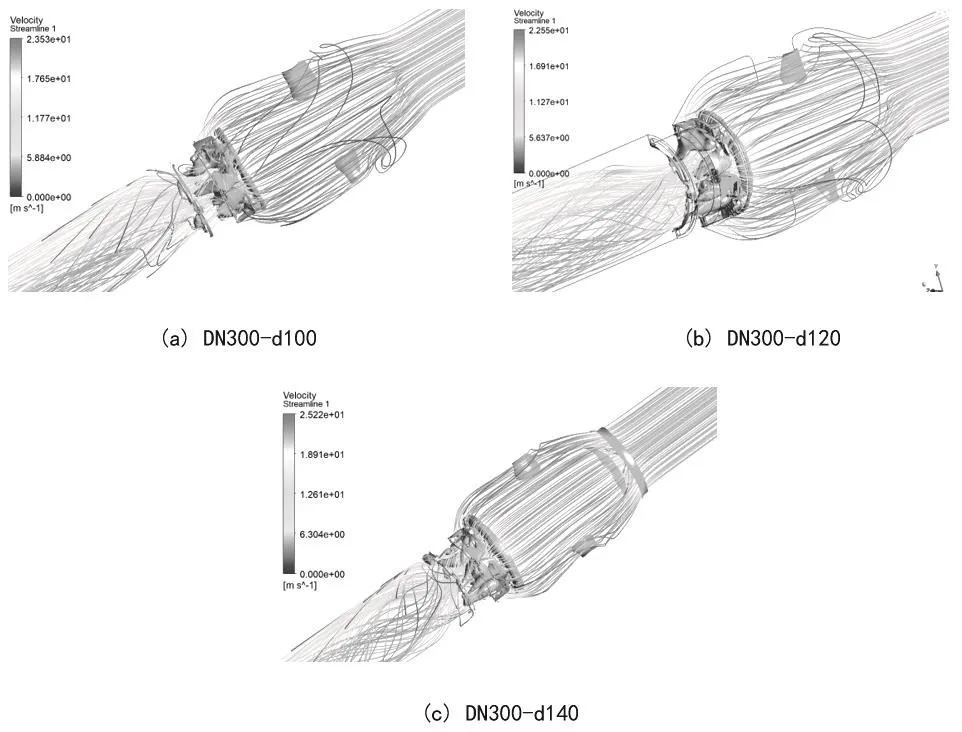

2)不同导流罩直径分析:得到DN300-d100、DN300-d120、DN300-d140轴流阀全开且介质正向流动时的流道涡核流线云图如图5,对称面矢量图和压力云图分别如图6、图7。同样地,由涡核流线云图可以看出,3种导流罩直径的阀门在未流经套筒前均未形成明显的漩涡。当介质流经套筒时,套筒节流处形成明显漩涡;介质在接近阀门出口后,漩涡消失。由对称面速度矢量图可以看出,3种导流罩直径阀门在流经套筒后在套筒节流处速度明显增加,DN300-d100套筒节流处局部最大流速为23.53m/s,DN300-d120套筒节流处局部最大流速为22.55 m/s,DN300-d140套筒节流处局部最大流速为25.22 m/s。

图5 涡核流线云图Fig.5 Cloud chart of vortex core streamline

图6 对称面速度矢量图Fig.6 Velocity vector diagram of symmetric plane

图7 对称面压力云图Fig.7 Cloud chart of symmetrical plane pressure

对DN300-d140轴流阀,阀腔内部旋涡在3种导流罩直径的阀门中最多,旋涡能耗也最大,套筒节流处局部最大流速也最大。

由对称面压力云图可知,DN300-d100、DN300-d120、DN300-d140轴流阀全开时流场横截面的最大压力区域均位于阀门进口至套筒节流之前。同样地,介质流经节流套筒时,介质压力在套筒窗口的节流作用下急剧下降;介质流经节流套筒后,形成了明显的低压区。对轴流阀DN300-d140,节流后局部最低压力在3台阀门中最小,为-345.9 kPa;轴流阀DN300-d100和DN300-d120节流后最低压力分别为-201.8kPa、-217.2kPa。同时轴流阀DN300-d140流场横截面最大压力在3台阀门中最小,为188.9kPa;轴流阀DN300-d100和DN300-d120流场横截面的最大压力分别为214.3kPa、195.3kPa,但出口处横截面整体压力分布DN300-d120轴流阀更均匀。

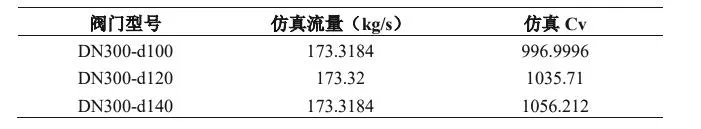

通过仿真计算得到DN300-d100、DN300-d120、DN300-d140轴流阀全开下介质正向流动的理论流量系数、仿真流量系数见表2,仿真流量不随轴流阀导流罩直径变化,仿真Cv随着轴流阀导流罩直径的增大而增大。

表2 3种导流罩直径轴流阀仿真流量系数数据Table 2 Simulated flow coefficient data of axial flow valves with three kinds of shroud diameters

3 结论

本文通过理论分析,对不同的介质流向,不同导流罩直径的全开的DN300轴流阀进行了研究,并以DN300-d100、DN300-d120、DN300-d140为例,进行了仿真分析,得到以下结论:

1)DN300轴流阀介质正反流动时阀腔内部均形成明显涡漩,且局部最大流速均在套筒节流处,介质反向流动旋涡能耗大于正向流动。

2)3种导流罩直径、全开且介质正向流动时的轴流阀同样在套筒节流处有明显旋涡。其中,DN300-d140套筒调节阀旋涡最多,能耗最大,DN300-d100次之,DN300-d120套筒调节阀旋涡最少,能耗最小。

3)DN300轴流阀介质正反流动时套筒节流前区域均压力最大,且分布相对均匀,套筒节流后的区域在涡漩作用下均形成明显的低压区。介质正向流动时,出口处横截面整体压力分布更均匀。

4)3种导流罩直径、全开且介质正向流动时的轴流阀同样在套筒节流后区域有明显低压区。其中,DN300-d120轴流阀出口处横截面整体压力分布比DN300-d100和DN300-d140轴流阀更均匀。

5)DN300轴流阀全开下介质正向流动的Cv值随着导流罩直径的增大而增大,DN300-d120轴流阀介质反向流动时的Cv值更大。