基于PLC与工业机器人控制的物料搬运及分拣系统的设计

郭爱云,刘天宋

(常州刘国钧高等职业技术学校,江苏 常州 213000)

中国是一个制造业大国,随着生产设备的智能化要求越来越高,传统的人工搬运及分拣大量原材料、零部件已不能满足生产实际要求,不仅会消耗大量的人力成本,还会因搬运重型物料存在一定的安全隐患,因此智能化的物料搬运及分拣处理方式得到广泛应用[1]。本文将PLC与工业机器人进行协同控制,设计一套物料搬运及分拣系统,实现一定的智能化运作。工业机器人动作灵活,能精准定位,可以有效完成物料的搬运环节。以PLC为核心的控制系统具有高稳定性及高强适应性,可及时处理物料传送及分拣现场反馈的信息[2]。

1 控制系统的设计思路

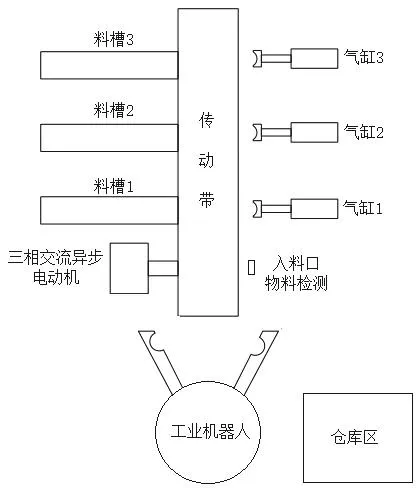

物料搬运及分拣系统主要由3部分组成:工业机器人搬运单元、物料传送单元、物料分拣单元。该系统的主要工作流程为:按下启动按钮,机器人搬运指示灯亮,工业机器人接收到PLC发出的启动信号后,到仓库区取物料并搬运至入料口,机器人返回零位;入料口传感器检测到物料且PLC接收到机器人发出的信号后,变频器控制传送带运转,将物料传动到分拣区域;分拣区域传感器检测到信号后,按照材质、颜色对物料进行分拣,同时PLC将分拣完成的信号传递给工业机器人的控制器,机器人收到信号后继续执行物料搬运任务。系统布局图如图1。在整个控制系统中,以工业机器人及PLC为核心,用触摸屏和传感器采集输入信号,实现物料的自动搬运、传送及分拣功能[3,4]。

图1 系统布局图Fig.1 System layout

2 控制系统的硬件设计

控制系统的硬件组成部分包括以下几个方面,分别是:工业机器人、PLC、触摸屏、传感器、变频器、电磁阀组、传送带电机等[5]。工业机器人和PLC之间信号的发送及接收采用I/O通讯方式。工业机器人末端执行器采用气动控制方式,当电磁阀线圈得电,气爪抓紧夹取物料。PLC的输入信号通过外部按钮、触摸屏和传感器来采集。PLC输出信号控制变频器实现传送带运转速度的变化 ,改变电磁阀组内电磁阀线圈的得电来驱动双作用气缸实现物料的分拣,并控制各状态指示灯的亮灭。控制系统的硬件结构框图如图2。

图2 控制系统的硬件结构框图Fig.2 Picture of hardware structure

2.1 控制系统硬件选型

1)工业机器人:采用恒锐机器人。控制器采用高性能运算处理器,集成先进的运动控制算法,同时包含丰富的外部电气接口。示教器采用新型全触屏手持设计,降低用户操作和使用难度,面向机器人协作化、智能化发展方向。工业机器人是一种通用性强的自动化设备,本控制系统在机器人手部安装了夹钳式取料手以及带三面吸盘的多功能末端工具,这样既可避免搬运不同的物料而频繁更换机器人末端工具,又能提高生产效率[6]。

2)PLC控制器:采用三菱FX系列FX3U-48MT型号的PLC,输入输出总点数共48个,晶体管输出型。若有位置精确控制时,可给步进或伺服电机发高速脉冲,性价比较高。

3)触摸屏:采用昆仑通态TPC7062K7寸触摸屏,可方便快捷与三菱FX3U-48MT型号PLC进行通讯连接,用来对物料搬运及分拣系统进行显示与监控。

4)交流电机 :采用新菱714-4 / 0.75kW型号的三相交流异步电动机 ,输出功率为750W,用于驱动传送带输送物料到分拣区域。

5)电磁阀组模块:采用弗康德4V230C-08型号的二位五通双电控电磁阀组,共有3位,采用24V直流供电,可控制双作用气缸将物料推到对应的料槽区域。

6)变频器 :采用三菱FR-E700型号的变频器 ,驱动控制传送带的三相交流异步电动机。根据不同的要求,对该电机进行变频调速。

7)传感器检测模块:采用E3Z-L61型光电开关来检测入料口有无物料;采用E3Z-NA11型光纤传感器 、LJ12A3-4-Z/BX三线金属感应传感器来检测物料的材质及颜色;采用D-C73型磁性开关检测气缸是否伸出和缩回到位。

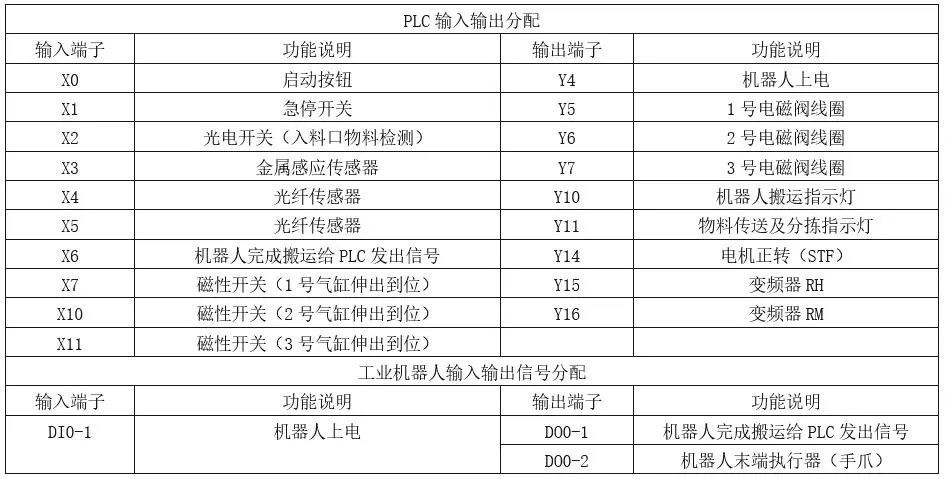

2.2 PLC及工业机器人输入输出信号分配

PLC输入输出分配表及工业机器人输入输出分配情况,见表1。

表1 PLC及工业机器人输入输出信号分配表Table 1 Input/output table of PLC and industrial robot

3 控制系统的软件设计

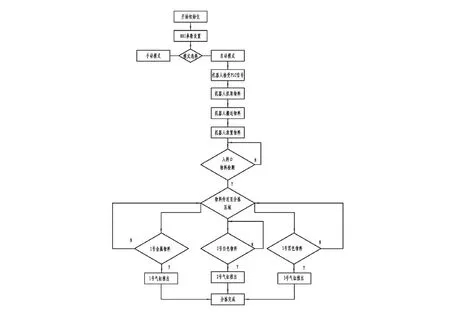

控制系统的软件设计主要包括工业机器人程序设计、PLC程序设计、触摸屏画面组态。整个控制系统的软件设计流程图如图3。

图3 控制系统的软件设计流程图Fig.3 Program flow chart of the control system

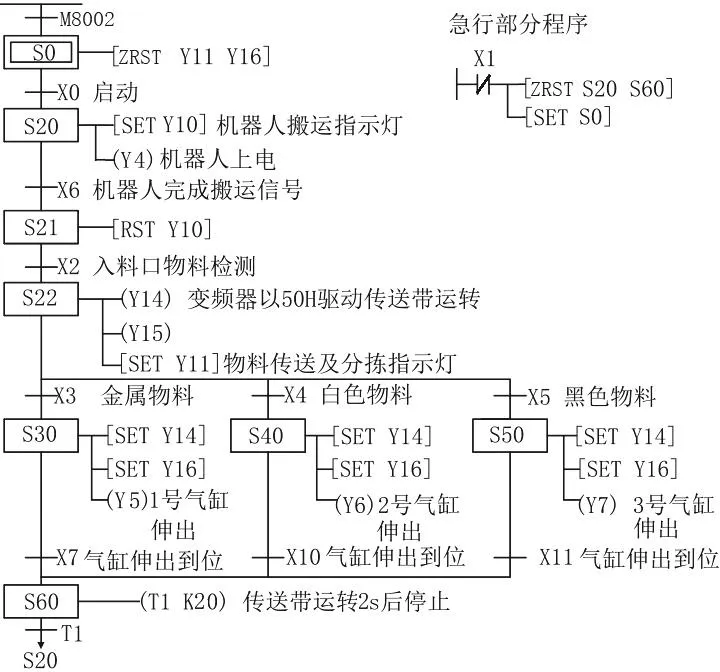

3.1 PLC部分程序

程序采用状态转移图进行编程。机器人完成物料的搬运后,将完成信号传送给PLC,PLC接收到信号驱动传送带运转,此部分采用单序列状态转移图。在分拣部分,由于有多种物料需要分拣,采用选择序列状态转移图。在分拣完成后,将选择序列进行合并,再控制传送带停止。系统自动模式下PLC部分程序如图4。

图4 自动模式下PLC部分程序Fig.4 Plc program in automatic mode

3.2 机器人程序

机器人到抓取及放置物料点的上方要设置一个过渡点 ,防止机器人由于路径选择导致碰撞。机器人在抓取和放置物料动作前后,要加一个延时的过程指令,避免机器人还没完成抓取或放置物料动作,已开始下一个动作。在控制过程中,有两个信号要采用过程指令的输入输出指令,分别是机器人等待PLC发送的启动信号及机器人给PLC发送完成搬运的信号。当PLC接收到机器人发送的信号后,要及时将信号复位,以便下一个循环到来时程序能再次运行[7]。完成的机器人程序如下:

MAINFUNC

MAIN

WAITDIN DI1 ON !等待PLC发送启动信号

MOVJ

TERMINAL TPos1

MOVL

TERMINAL TPos2 !机器人到达仓库区指定位置

DELAY 1 !机器人等待1s

DELAY 1

MOVL

TERMINAL TPos2

MOVJ

TERMINAL TPos3

MOVL

如今,来自23个国家的科学家正在通过“国际海洋发现计划”开展研究,该项目利用科学大洋钻探从海底沉积物和岩石中采集数据,并监测海底环境。通过采集岩芯,科学家获得了关于板块构造的新信息,如海洋地壳形成的复杂性和深海生命的多样性。

TERMINAL TPos4 !机器人搬运物料至入料口

DELAY 1

DOUT D02 OFF !机器人气爪放松物料

DELAY 1

MOVL

TERMINAL TPos3

MOVJ

TERMINAL Home !机器人回到Home点

DOUT D01 ON !机器人给PLC发送完成搬运的信号

DELAY 2

DOUT D01 OFF !2s后,机器人给PLC发送的信号复位

ENDMAIN

3.3 触摸屏人机界面设计

本系统采用MCGS触摸屏进行运行模式选择及系统的启动和急停控制,也用来对物料搬运、传送及分拣系统进行显示与监控,还统计已完成分拣的不同类别的物料数量。触摸屏组态画面如图5。

图5 触摸屏组态画面Fig.5 HMI page

4 控制系统的调试

控制系统设计完成后,先进行电路的安全及各零部件的检测,再逐步进行各模块的调试,最后进行联机调试[4]。

首先,将恒锐机器人动力电缆、编码器线缆、示教器连接起来,检查无误后,机器人上电。在机器人调试之前,要先进行零点校准,若没有回到正确零位,则手动调整机器人至零位并按下零位补偿按钮。调试机器人程序时,先手动单步调试物料搬运过程,确认无误后,再自动运行。

其次,设置变频器参数及组态触摸屏画面,下载并调试PLC程序实现物料的传输及分拣。在开始之前,要对各模块进行调试,调试均无误后,然后进行系统联机调试,根据调试的结果,逐步调整相关参数、优化程序、调整部件位置等,使系统运行更加稳定、可靠。调试过程中若遇突发情况,应立即按下急停按钮。

通过调试,本系统的硬件设备与软件程序达到控制要求,系统调试成功。

5 结束语

本文主要以恒锐关节机器人及三菱FX3U-48MR型号的PLC作为控制核心,并在外围扩展了触摸屏、变频器以及其他传感检测等单元,完成了基于PLC与工业机器人控制的物料搬运及分拣系统的设计。工业机器人主要完成物料的搬运任务,考虑到距离的原因,设计一条传送带来配合完成长距离的传送,并在传送带上加装传感检测单元完成对物料的检测,配合推料机构使之具备金属和非金属、深色和浅色物料的分拣功能。若想进一步研究还可通过电容传感器 、电感传感器或机器视觉对其他材质或其他形状的物料进行分拣。通过实践证明,本系统运行可靠稳定,改造调整方便,运行大大降低了用工成本,另外实现过程简易可行,应用前景较广阔[8]。

——“模型类”相关试题选登