基于ABAQUS的铝箔涂布钢辊轴结构破坏研究

李会荣,潘俊兵

(陕西国防工业职业技术学院,陕西 西安 710300)

0 引言

亲水铝箔涂层线是用来在铝箔表面涂覆化学涂料增强铝箔亲水性能的专用设备,其生产工艺为:清洗—干燥—涂层—烘干—冷却—涂层—烘干—冷却。最后卷取为成品[1-2]。涂层环节是设备的核心。在涂层环节主要是用涂布钢辊(以下简称“钢辊”)将涂料均匀涂覆到铝箔表面[3]。钢辊在铝箔张力下围绕中心旋转,完成铝箔表面涂层的涂布作业,这决定着涂布铝箔的表面质量[4]。在生产实践中,发现铝箔涂布钢辊轴有结构失效现象,导致停线、停产,造成一定的经济损失。为了探明铝箔涂布钢辊轴失效原因,建立钢辊轴三维模型,划分有限单元网格,依据现实工况在ABAQUS软件中施加载荷,分析涂布钢辊最大应力点,并与失效铝箔涂布钢辊轴破坏点进行对比,进一步明确了铝箔涂布钢辊轴的结构安全性及失效因素,为铝箔涂布钢辊轴的结构改进设计及优化提供参考依据。

1 铝箔涂布钢辊结构

铝箔涂布钢辊的结构主要包含两部分:涂布辊轴和辊套,如图1所示。辊轴与辊套焊接在一起,其中辊套为中空结构[5]。在工作过程中,辊套与铝箔接触并旋转,为了保持铝箔涂布的平面度,铝箔有400 kg张紧力。

1—涂布辊轴;2—辊套。

2 铝箔涂布钢辊结构有限元分析

有限元分析(finite element analysis, FEA)是利用数学近似法对机械结构的载荷工况进行模拟。即用若干规则的小单元,去无限逼近未知量的真实情况,该方法已广泛应用于工程领域,取得了显著成效[6-9]。

在实际生产过程中,铝箔涂布辊轴存在结构失效现象。图2(a)为结构完好钢辊轴,图2(b)为结构失效的钢辊轴。钢辊轴在轴承安装面与钢辊轴大端交接过度位置断裂。为了探明失效机理,为结构优化提供理论依据,本文运用有限单元法对其进行性能分析。

图2 钢辊失效图

2.1 网格划分及材料定义

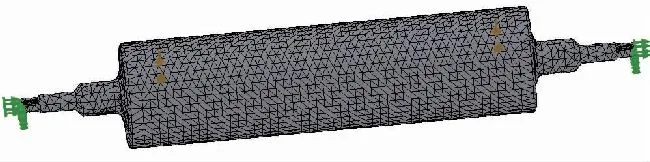

在三维软件SolidWorks中建立铝箔涂布钢辊三维模型(图3),保存为三维通用格式*.step。运用专业网格划分软件Hypermesh对钢辊模型进行网格划分等前处理过程,将*.step格式的钢辊三维模型导入Hypermesh软件中,采用结构适应性强的四面体非结构化网格单元[10]对钢辊进行网格划分,结果如图4所示。对钢辊的材料特性进行定义,材料特性参数如表1所示,网格划分主要参数如表2所示。

图3 铝箔涂布钢辊三维模型

图4 铝箔涂布钢辊网格划分结果图

表1 材料特性参数

表2 网格划分主要参数

完成网格划分后,将模型导入ABAQUS有限元分析软件。按钢辊实际工况,在其两端施加固定约束,在辊套上施加4 000 N线性均布力,形成钢辊模型力学约束及载荷的施加方案。

2.2 分析结果

钢辊的应力仿真结果如图5所示。在线性均布载荷作用下,钢辊发生弯曲变形,钢辊轴应力最大值出现在轴端,即轴承安装的部位,最大应力为366 MPa,大于材料的最大屈服强度,是引起失效变形的主要因素[11]。该部位与钢辊在工厂实际失效位置一致,表明仿真分析具有参考意义。

图5 铝箔涂布钢辊应力图

3 铝箔涂布钢辊结构有限元优化分析

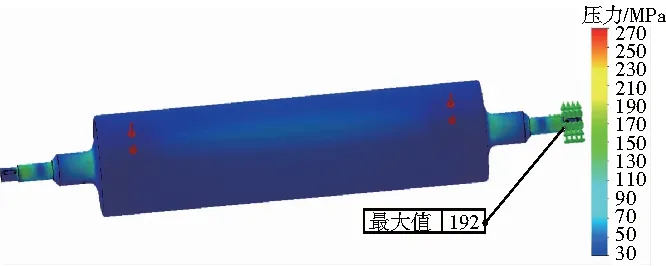

针对涂布钢辊有限元分析结果,对现有涂布钢辊进行优化设计。将涂布辊轴由原来的45#钢改为锻件,并进行调质处理,以增加刚度和韧性[12]。使用与第2节相同的方法进行有限元分析,结果如图6所示。优化后,最大应力为192 MPa,小于屈服强度,总体应力分布较均匀,满足工程要求。

图6 优化后铝箔涂布钢辊应力图

4 工厂实验

为了验证优化效果,于2021年5月将优化后的钢辊安装于安徽某公司铝箔涂层线上,按照正常的生产周期,进行寿命长度实验,并与前期实验失效周期进行对比,实验结果如图7所示。

图7 钢辊使用时间

由图7可知,优化前,经过3个月的工厂使用,钢辊的变形量达到1.2 mm,开始影响设备正常使用。优化后的钢辊使用至2021年12月,仍可正常工作,能满足作业需求。优化后的使用寿命已超过原钢辊寿命的2倍,这对提高设备稳定性及企业生产效益具有重要意义。

5 结语

针对铝箔涂布钢辊结构失效,建立简化钢辊轴三维模型,划分网格、设置模拟参数,对其进行力学有限元分析。分析结果表明,钢辊的最大应力部位位于钢辊大端与小端交接处,且最大应力值为366 MPa,超过45#钢的最大屈服应力。钢辊轴的力学模型结果与现场钢辊轴失效的部位基本吻合,验证了钢辊力学模型及模拟结果的可信度。根据分析结果,对钢辊进行了强化设计,优化后钢棍寿命超过原来的2倍,显著提高了设备的稳定性,对提升产品竞争力具有积极意义。