一种高可靠性金属镀层FR-4导电复合材料的制备

闫博宇,毕思伊,吕银祥,2

(1. 复旦大学 材料科学系, 上海 200433; 2. 复旦大学 义乌研究院,浙江 义乌 322000)

印制电路板(Printed Circuit Board, PCB)是承载并连接各种电子元件的桥梁[1]。由于5G通讯技术具有极高的速率、极低的时延和衰减等优点,对现行使用的PCB就有着更高传输速率、更高频率和更高导热的要求[2-3]。FR-4环氧玻璃布层压板是以环氧树脂做粘合剂,以电子级玻璃纤维波做增强材料的一类基板,具有较高的电绝缘性能、机械性能、抗冲击性能、耐高温性能和较好的环境稳定性[4-5]。基于FR-4基材结构和功能上的优势,在加工工艺上,其具备较大的优越性,是制作多层印制电路板的重要基材[6-7]。化学镀技术由于其工艺简便、节能环保、所得镀层均匀等优点,在表面修饰、印制电路板制造、电磁屏蔽技术、电子元件封装、传感器制作等领域应用广泛[8]。在大多数情况下,化学镀工艺包括引入活性基团、吸附催化中心和化学镀3个步骤[9]。通常,贵金属催化颗粒如金、银和钯等被基材表面活性基团(如氨基、巯基、羧基和羟基等)吸附然后通过配位键锚定在基材表面,所镀金属离子在催化中心的存在下进行氧化还原反应最终得到金属镀层[10-11]。对于吸附-催化中心的结构设计目前研究较多,但实现较好的界面特性仍具有一定难度[12]。本文选用FR-4(玻璃布基板)基材作为基底材料,将不同浓度比例的KH550、KH562引入氯金酸溶液中制备金纳米颗粒/聚合物刷(AuNPs/PB)催化溶液,通过调节KH562浓度来设计不同界面特性的吸附-催化中心以提高金属层与基材的结合力。该一步吸附-催化法化学镀技术不仅简化了工艺流程,同时具有可控的界面性质和较高的结合强度,为制备高可靠性的PCB基板提供了理论基础和技术支持。

1 实验部分

1.1 实验材料与试剂

实验所用到的玻璃布基板(FR-4)基材购置于上海博鑫实业有限公司,FR-4基体试样的规格为30 mm×30 mm×3 mm,将FR-4基板剪裁成所需尺寸大小。氯金酸(HAuCl4·4H2O)、六水合硫酸镍(NiSO4·6H2O)、十水合焦磷酸钠(Na4P2O7·10H2O)、二甲胺基硼烷(DMAB)、氨水(NH3·H2O)、五水硫酸铜(CuSO4·5H2O)、酒石酸钾钠(C4H4O6KNa)、氢氧化钠(NaOH)、碳酸钠(Na2CO3)和甲醛(HCHO)购置于国药集团化学试剂有限公司。3-氨基丙基三乙氧基硅烷偶联剂(KH550)和3-(2,3-环氧丙氧)丙基甲基二甲氧基硅烷偶联剂(KH562)购置于晨光化学试剂有限公司。

1.2 实验步骤

将FR-4基材常温浸泡于去离子水和乙醇溶液中,分别超声清洗10 min以除去附着在其表面的油脂和杂质。取出后,再用去离子水淋洗干净并置于60 ℃烘箱中烘干。将烘干后的FR-4基板进行等离子体处理使其表面产生羟基和羧基等活性基团(样品记为FR-4-OH),选用氧气气氛,气体流量为0.1 L/min,功率为330 W,处理时间为30 min。取0.1 mol/L HAuCl4溶液20 mL加入到70 mL无水乙醇中,再在混合溶液中加入10 mL硅烷偶联剂(其中,KH562在硅烷偶联剂体系中的相对质量分数分别为0%、5%、10%、15%和20%),得到AuNPs/PB催化溶液。将等离子体处理后的FR-4基板浸泡在AuNPs/PB催化溶液于70 ℃烘箱中反应30 min,值得注意的是,需要用Parafilm将反应容器密封以防止乙醇过度挥发。待反应完全,取出FR-4基板并用去离子水反复淋洗,将吸附有催化粒子的样品分别标记为0%-KA、5%-KA、10%-KA、15%-KA和20%-KA。最后,将催化后的样品浸泡在化学镀液中使其表面沉积一定厚度的金属层。为了证明该方法的通用性,分别沉积了金属铜和金属镍,其中,化学镀铜液配方为: 5.0 g·L-1CuSO4·5H2O、0.75 g·L-1NiSO4·6H2O、25.0 g·L-1C4H4O6KNa、5 g·L-1NaOH、3.75 g·L-1Na2CO3和5 mL·L-1HCHO,化学镀铜温度为25.0 ℃,时间为0.5 h。化学镀镍液配方为: 25.0 g·L-1NiSO4·6H2O、25.0 g·L-1Na4P2O7·10H2O和15.0 g·L-1DMAB,化学镀镍温度为25.0 ℃并需采用氨水调节pH值到10左右,化学镀镍时间为0.5 h。

1.3 表征方法

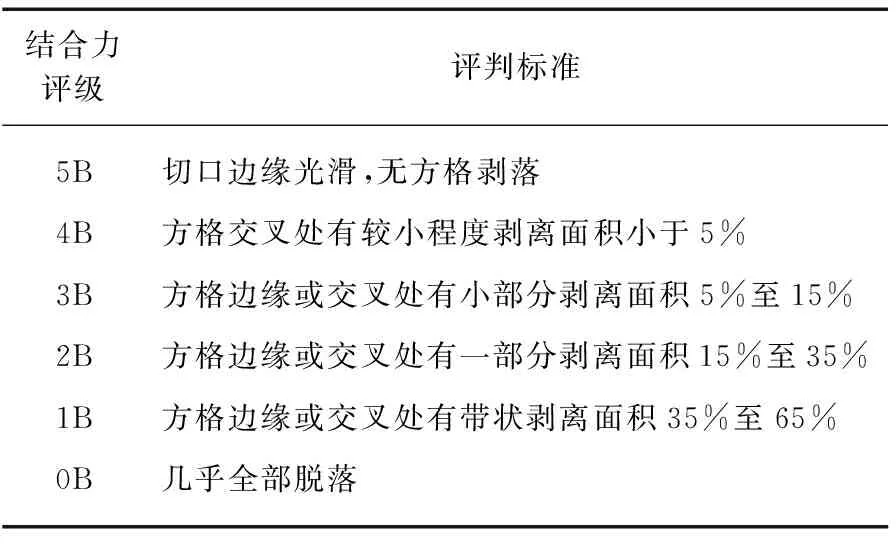

利用Nexus-470型全反射傅里叶变换红外光谱仪(赛默飞,美国)分析基材样品的官能团信息变化。利用以铝Kα射线作为激光源的X射线光电子能谱仪(Thermo ESCALAB 250Ⅺ)进行样品的X射线光电子能谱(XPS)分析。利用X射线衍射仪(XRD)测定样品的晶体类型,其中扫描速度为0.20°/min,激发光源为Cu Kα(λ=0.154 nm)。利用型号为S-4300SE的场发射扫描电子显微镜(FE-SEM, Hitachi, Japan)观察样品的表面形貌。利用SS2258C四探针测试仪分析基材样品表面电镀层的电阻值变化。通过ASTM D3359-02标准,利用百格试验法评定镀层与FR-4基体之间的结合力。结合力评级与划格区域内脱落面积对应关系如表1所示。具体测试流程为: 首先用百格刀在镀层表面均匀有力的横竖划两次形成100个1 mm×1 mm大小相同的方格,接着使用毛刷将残存在镀层表面以及划痕沟壑中的碎屑清理掉,然后使用标准化的3M胶带在网格处粘贴并排除气泡使整个胶带完全贴合镀层,选取一端均匀快速的将胶带撕拉,通过观察剥离后百格区域镀层的脱落程度来表征FR-4基材表面金属层的结合力。

表1 标准ASTM D3359-02所列结合力评分标准

2 结果与讨论

2.1 微结构分析

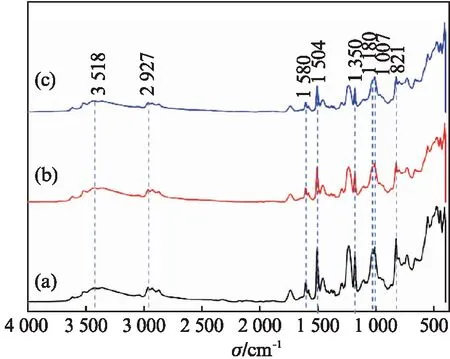

如图1所示为FR-4基板(a)、0%-KA(b)、20%-KA(c)的FT-IR图谱。在FR-4基板的红外光谱图中,FR-4基板中主要成分双酚A型环氧树脂和玻璃纤维的特征峰分别位于以下位置: 2 927 cm-1处的C—H伸缩振动、1 504 cm-1处的苯环骨架振动、1 350 cm-1处的C—H弯曲振动、1 007 cm-1处的环氧基C—O伸缩振动和821 cm-1处的O—Si—O伸缩振动。在经过AuNPs/PB催化溶液反应后,可以观察到在约1 100 cm-1、1 189 cm-1、1 580 cm-1和3 430 cm-1处分别出现了特征峰,对应Si—O—Si、Si—O—C、-NH2和-OH基团,这证明了KH550和KH562在FR-4基材表面形成有效的官能团。比较0%-KA样品和20%-KA样品红外光谱图发现,—NH2基团对应的位置峰略微变宽,这可能是由于形成了仲氨基和氢键。

图1 FR-4基板(a)、0%-KA(b)和 20%-KA(c)的FT-IR光谱图Fig.1 FT-IR spectra of FR-4 substrate(a), 0%-KA(b) and 20%-KA(c)

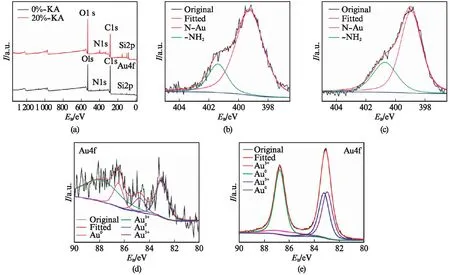

图2为0%-KA和20%-KA的XPS分析图。如图2(a)所示,对于0%-KA和20%-KA样品,可以看到在84 eV、100 eV、284 eV、400 eV和534 eV位置处分别对应Au4f、Si2p、C1s、N1s和O1s轨道峰,这一现象证明在FR-4基材表面确实形成了Au/PB结构。为了进一步研究,分别对0%-KA和20%-KA样品的N1s轨道和Au4f轨道进行分峰,结果如图2(b~e)所示。可以看到0%-KA样品的N1s轨道的特征峰分别在398.9 eV和400.7 eV位置处对应N-Au和-NH2,同样地,20%-KA样品在相近位置处也出现了类似的特征峰,但是N-Au对应的位置从398.9 eV处升高到了399.2 eV处,这说明部分N-Au配位键被破坏,也意味着更多地形成了AuNPs,为后续化学镀生成了更多催化中心。而对Au4f轨道分峰,在0%-KA样品中出现了Au0(83 eV和86.5 eV)和Au3+(85 eV和88 eV),在20%-KA样品中也出现了Au0(83 eV和86.7 eV)和Au3+(83.2 eV和87 eV),而在20%-KA样品中,Au0所占面积相对增加,说明形成了更多的AuNPs催化中心,有利于金属沉积。

图2 (a) 0%-KA和20%-KA样品的XPS图谱;(b,c) 0%-KA和20%-KA样品的N1s反卷积高斯拟合XPS图谱; (d,e) 0%-KA和20%-KA样品的Au4f反卷积高斯拟合XPS图谱Fig.2 (a) XPS spectra of 0%-KA and 20%-KA;(b,c) N1s XPS core-level spectra of 0%-KA and 20%-KA; (d,e) Au4f XPS core-level spectra of 0%-KA and 20%-KA

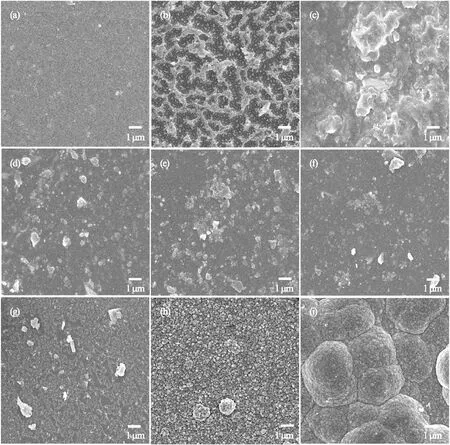

图3见第212页是FR-4基板在等离子体处理、吸附-催化和化学镀过程中的SEM形貌变化图。图3(a)所示为FR-4原始基板,可以看到FR-4基板表面相对光滑且几乎不含有杂质。经过等离子体处理后可以看到,由于高能粒子对基材表面的冲击作用改变了其表面的结晶状态,同时诱发了羟基、羧基等含氧官能团的产生,所以FR-4基材表面粗糙度有所增加(图3(b))。图3(c~g)分别为0%-KA、5%-KA、10%-KA、15%-KA和20%-KA的SEM图,在吸附-催化过程中,偶联剂体系与基板表面的含氧官能团发生反应接枝在基板表面,存在于体系中的纳米金颗粒(AuNPs)在偶联剂的桥接作用下,吸附于FR-4基板表面。从图中可以看出,随着KH562浓度在整个偶联剂体系中的不断提高,AuNPs/PB在基板表面的分散程度呈现出先增大后减小的趋势,当KH562浓度为10%时,AuNPs/PB的分散性较为优异。以AuNPs为催化中心进行化学镀,如图3(h~i)所示,可以观察到不管是铜层还是镍层,其均呈现较为平整致密的镀层。从EDS分析结果来看,镀层中铜元素的含量和镍元素的含量均为80.28%,金属镀层的纯度相对较高,含氧量较少,说明该镀层具有较少的金属氧化物。

图3 (a) 未处理的FR-4原始基板、(b) 经等离子体处理过的FR-4基板、(c) 0%-KA、(d) 5%-KA、(e) 10%-KA、 (f) 15%-KA、(g) 20%-KA、(h) FR-4化学镀铜层和(i) FR-4化学镀镍层的SEM图Fig.3 SEM images of (a) original FR-4 substrate, (b) FR-4 substrate treated by plasma, (c) 0%-KA, (d) 5%-KA, (e) 10%-KA, (f) 15%-KA, (g) 20%-KA, (h) FR-4 electroless copper layer and (i) FR-4 electroless nickel layer

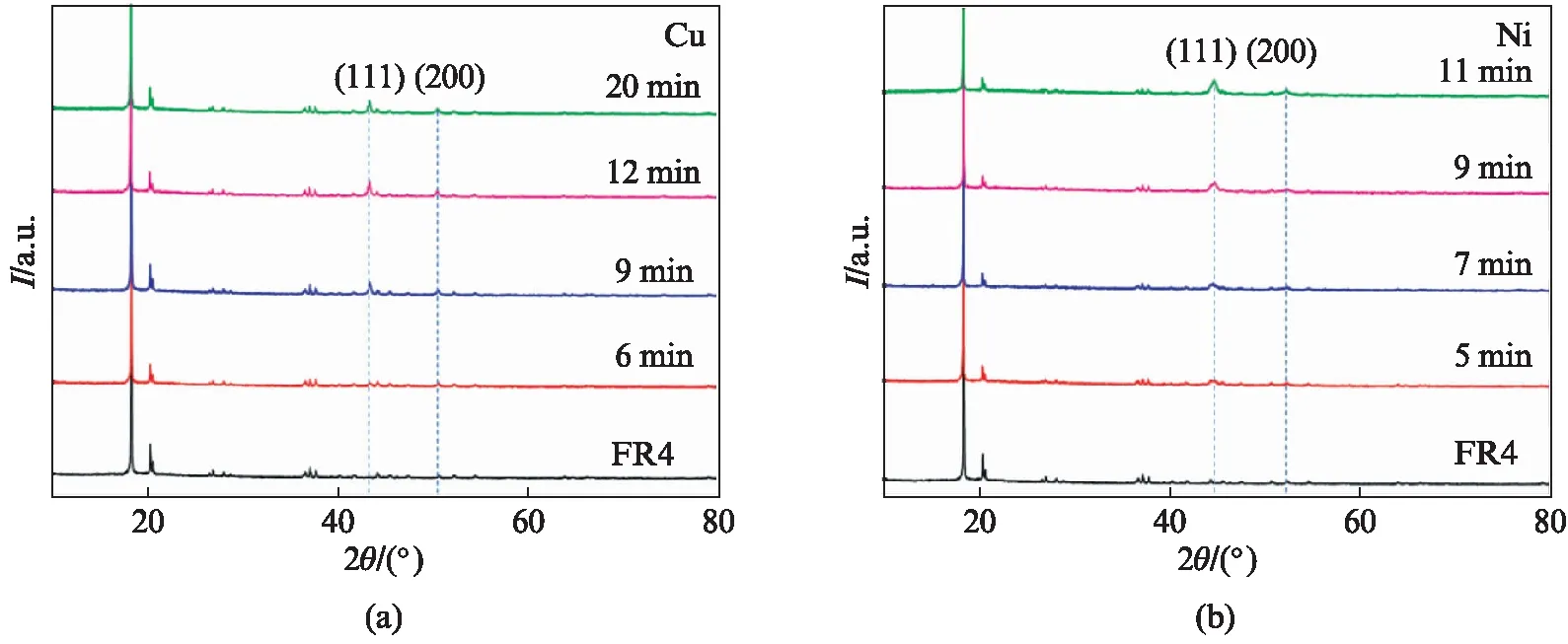

FR-4基板的XRD晶型分析如图4所示。由图4(a)可知,在2θ=43.3°和50.4°位置处的布拉格衍射峰分别对应Cu(111)和Cu(200)面心立方晶相(JCPDS-0836)。此外,仍可在2θ=18.2°、20.2°和20.6°位置处观察到FR-4基板的布拉格衍射峰,说明Cu层相对较薄。由图4(a)纵向对比可以看到,随着化学镀铜时间的不断增加,Cu相应位置的布拉格衍射峰峰强有小幅度增加,说明时间的延长有利于Cu晶格的形成和完善。化学镀时间为12 min左右时,(111)和(200)位置处的布拉格衍射峰较为尖锐清晰,说明此时Cu晶格较为完整,镀铜效果较好,镀层较为平整光滑。由图4(b)可知,在2θ=44.5°、51.8°和74.1°位置处的布拉格衍射峰分别对应Ni(111)、Ni(200)和Ni(220)面心立方晶相(JCPDS-0850),但在Ni(220)处的布拉格衍射峰较弱,较难识别。此外,在2θ=18.2°、20.2°和20.6°位置处也可以观察到FR-4基板的布拉格衍射峰,说明沉积在其表面的Ni层相对较薄,结晶性较弱。由图4(b)纵向对比可知,随着时间的延长,也能够在一定程度上促进Ni晶格的完善。

图4 经不同时间化学镀处理后FR-4基板样品的XRD图谱Fig.4 XRD patterns of FR-4 substrate samples treated by electroless plating with different time

图5 化学镀时间对基板表面电阻值影响Fig.5 Influence of electroless plating time on the surface resistance of the substrate

基板表面电阻值是基板镀覆质量的评价标准之一。分别对10%-KA基板进行不同时间化学镀镍/铜处理,其表面电阻值随时间变化如图5所示。可以看到随着化学镀时间的延长,基板表面电阻值均呈现出大幅度下降趋势,最终趋于稳定。图中两者相比较而言,镀铜基板表面电阻值更低,反映出镀层较高的平整度,这可能与较为均匀的化学镀铜速率以及铜较低的电阻率有关。

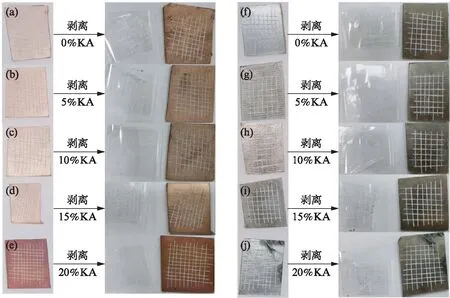

图6 (a)~(e) 铜镀层基板结合力测试结果;(f)~(j) 镍镀层基板结合力测试结果Fig.6 (a)—(e) Adhesion test results of copper-plated substrates;(f)—(j) Adhesion test results of nickel-plated substrates

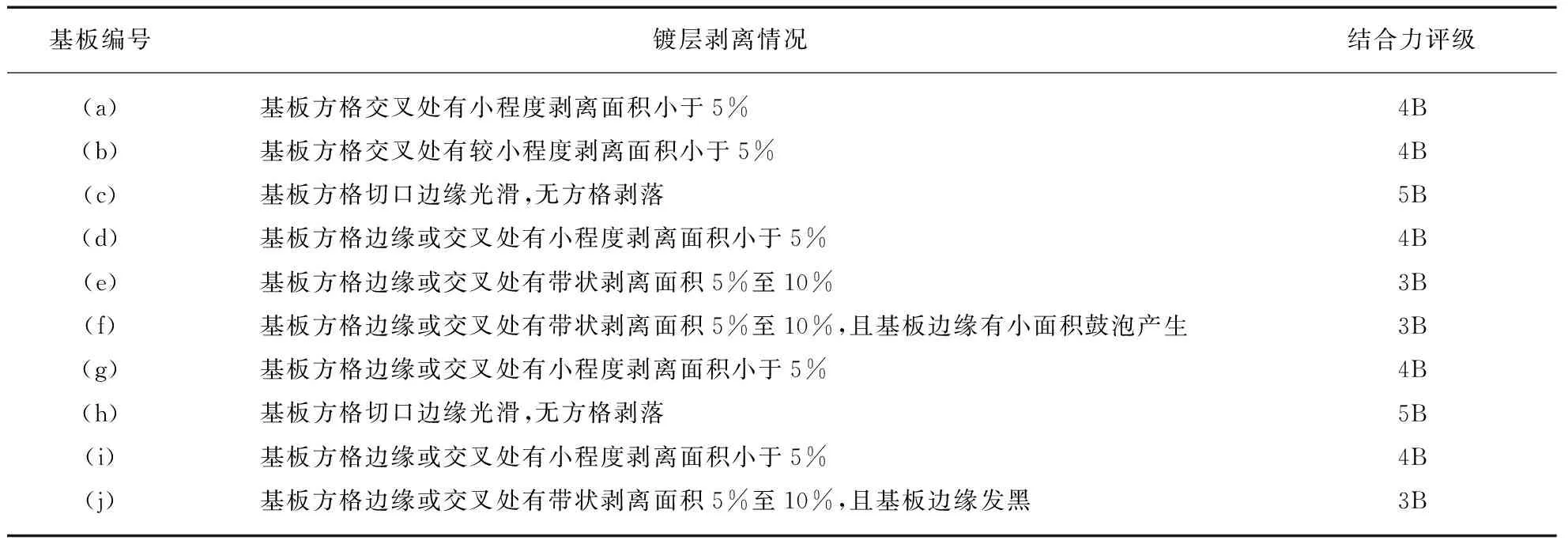

基板与镀层的结合强度是评价该材料可靠性的重要指标。分别对镀有铜层和镍层的0%-KA、5%-KA、10%-KA、15%-KA和20%-KA基板进行剥离测试,结果如图6所示。可以看到随着KH562浓度的增加,结合力先增大后减小,当KH562浓度为10%时,结合强度最高,可以达到5B等级。从结果来看,水解的KH550可以接枝在FR-4基材表面并且其末端-NH2极性基团作为锚合点为后续化学镀提供有效的生长点。此外,4个-NH2分子会吸附一个金原子,形成N与Au配位键的空间结构,这将增强Au而降低N的电子密度。然而Au与KH550锚合点界面强度较低,AuNPs容易从镀液中析出从而影响结合力。为此,可以通过引入KH562环氧基来提高界面强度。此外,环氧基通过开环反应与氨基反应形成仲氨基和羟基等促进硅烷聚合反应,从而获得具有高黏附强度致密的催化涂层。仲氨基和羟基又会把水解的硅烷以三维形状固定在一起并通过螯合作用共同吸附AuNPs,获得良好的Au/PB界面强度。最终得到结合强度较高的金属镀层。为更直观地观察各基板与镀层之间结合力的情况,对经百格法处理后镀层剥落情况进行定量分析,其结果如表2所示。

表2 铜/镍镀层与基板结合力测试结果

3 结 论

通过简单高效的化学镀技术在FR-4(玻璃布基板)基材表面沉积金属得到具有高可靠性金属镀层的FR-4导电复合材料用于印制电路(PCB)。利用AuNPs/PB催化溶液中KH562中的环氧基经开环反应与KH550中的氨基形成仲氨基和羟基,通过螯合作用吸附AuNPs,从而在FR-4基材表面建立较高结合强度的催化层。利用FT-IR、XPS、SEM、XRD和四探针等表征手段分析实验步骤。结果表明当KH562浓度为10%时,可以得到结合力较高、平整度较好、导电性能优良的金属镀层。