不锈钢方形吊环模具设计

王修涛 刘国强 李 强 翟 茜

(山东省机械设计研究院,济南 250031)

冲压工艺是指模具在冲床或压力机的冲击作用下,经过一个或者多个工序完成复杂形状零件的加工。经冲压工艺加工完成的零件,不仅精度较高,还能保证零件尺寸的一致性和互换性。冲压模具在现代工业、农业和日用生活用品等各个领域都得到了广泛应用。弯曲成形是冲压工艺的一种方式,可将坯料弯曲成所需形状。弯曲成形的材料有型材、管材、板材和棒材等[1-5]。

1 零件结构与成形工艺分析

1.1 零件结构

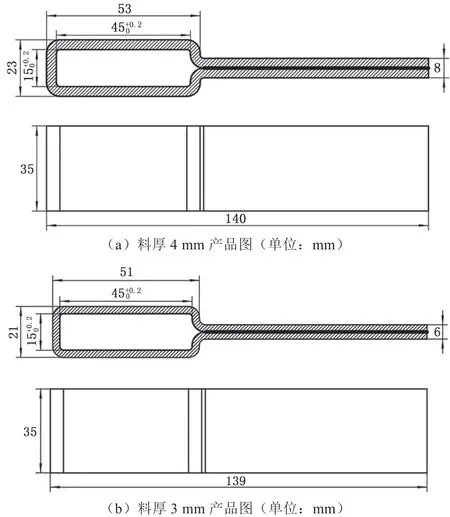

不锈钢方形吊环零件如图1所示,由不锈钢材料通过弯曲成形而成。材料型号为316L,产品属于工业应用范围,可用来吊装支撑工件。材料厚度尺寸有两种规格,分别为4 mm和3 mm,零件宽度为35 mm。弯曲成形后,要求零件内腔尺寸公差为0~0.2 mm,平面平整且变形小。材料叠加部分焊接固定,每年需求量约2万件。

1.2 零件成形工艺分析及冲压方案的确定

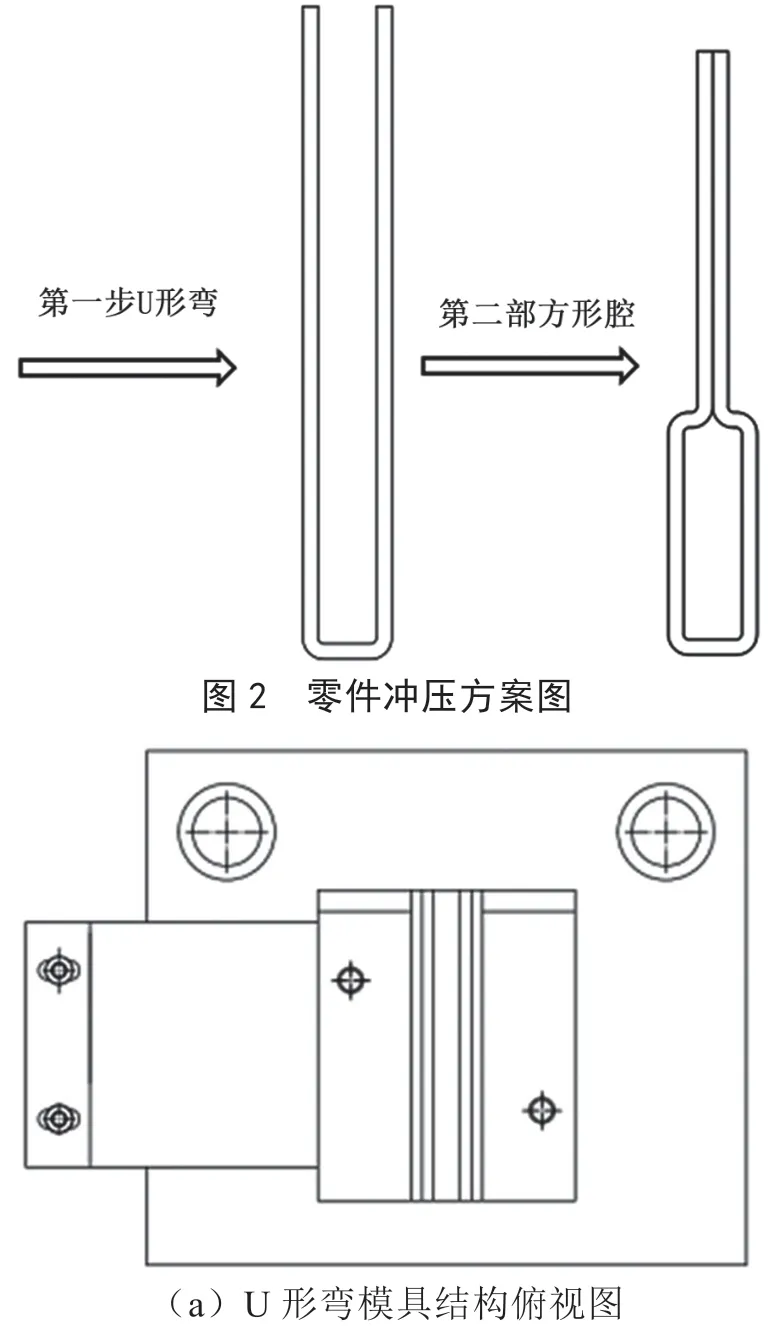

通过对零件的分析,零件材料选择316L不锈钢,高度为140 mm,宽度为35 mm,内腔长度为450+0.2mm,宽度为150+0.2mm,公差为一般公差,料厚有4 mm和3 mm两种规格。零件要求整体平整、变形小,产品年需求量约1万件,生产批量较小。经分析确定,该零件冲压方案将零件分两个工序加工,如图2所示。第一个工序为压U形弯。在加工两种不同厚度的材料时,通过更换凹模的方式保证工件外形尺寸要求。第二个工序为成形方形腔。在加工两种不同厚度的材料时,第二个工序通过更换镶件的方式加工不同厚度的零件。成形方形腔工序中,通过改变型芯、上模和弹料板的形状减小材料的回弹。为了提高生产效率,每个工序可同时加工3件零件。

2 模具结构设计

根据零件的结构特点和模具加工工艺方案,零件利用两套模具完成,分别为U形弯弯曲模具和方形腔弯曲模具。U形弯弯曲模具针对不同厚度的材料配备一组更换凹模。方形腔弯曲模具凹模上设有镶块,加工不同厚度的材料时需更换镶块。下面是对模具结构设计的详细描述。

2.1 U形弯模具结构设计

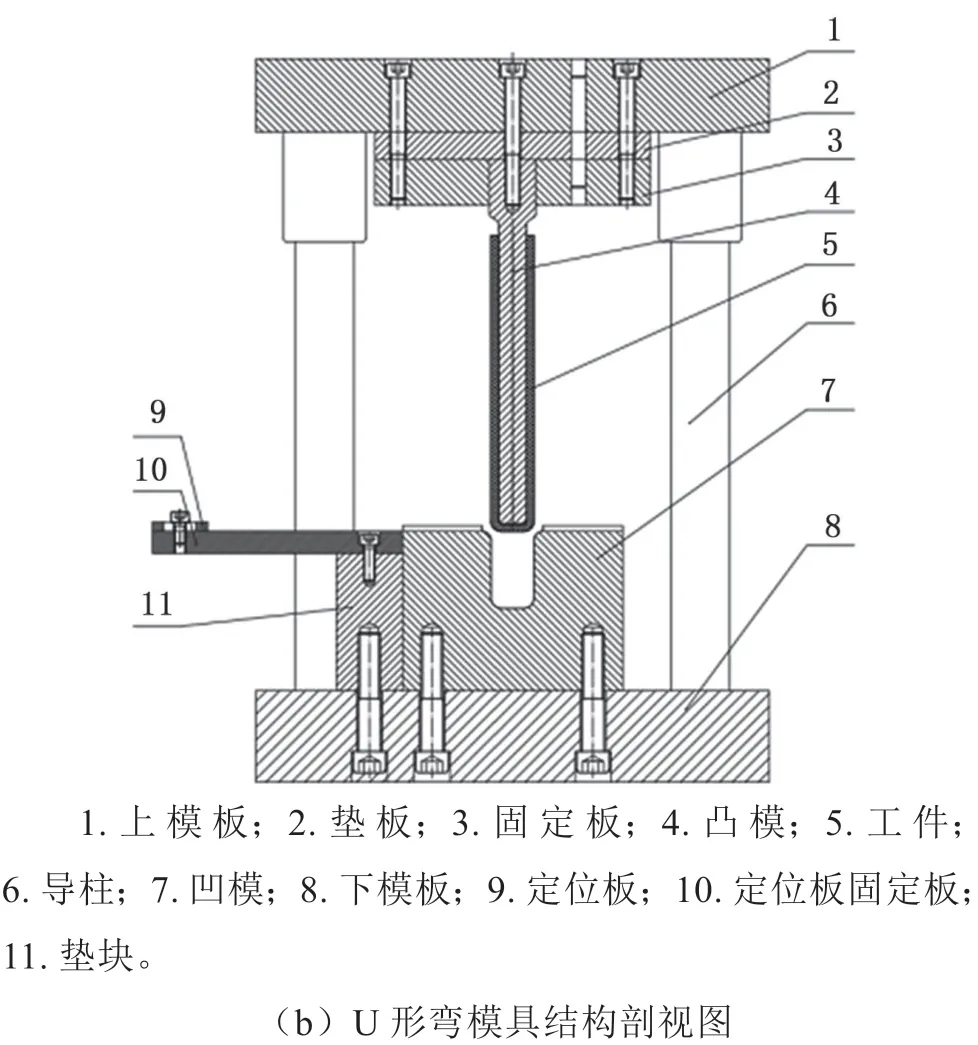

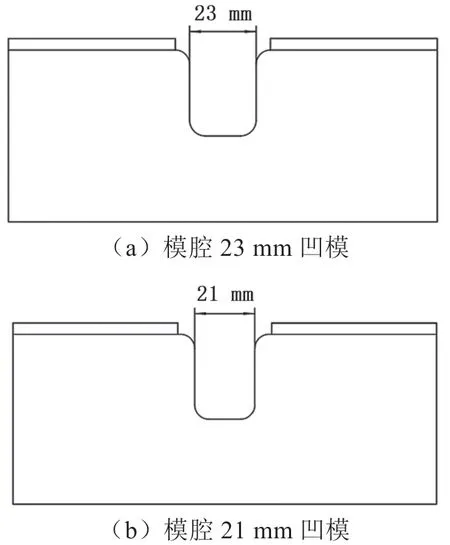

U形弯模具结构采用后侧导向方式,如图3所示。设计U形弯凸模、凹模方案时,根据零件内腔尺寸,U形弯凸模工作端宽度为15 mm,长度为150 mm。为了增加凸模强度,凸模固定端尺寸加大为25 mm,同时增大与垫板的接触面,工作端圆角半径为0.5 mm。凸模的尺寸是保证零件内腔尺寸。不同厚度的材料,内腔尺寸一样,所以凸模不用更换。凹模上面设置两个定位,以保证板材加工过程中不出现偏斜。凹模尺寸是保证零件腔体外部尺寸,根据材料厚度尺寸的不同,更换相应尺寸参数的凹模。材料厚度为4 mm时,使用凹模腔宽度为23 mm,如图4(a)所示。材料厚度为3mm时,使用凹模腔宽度为21 mm,如图4(b)所示。

图1 产品零件图

图3 U形弯模具结构

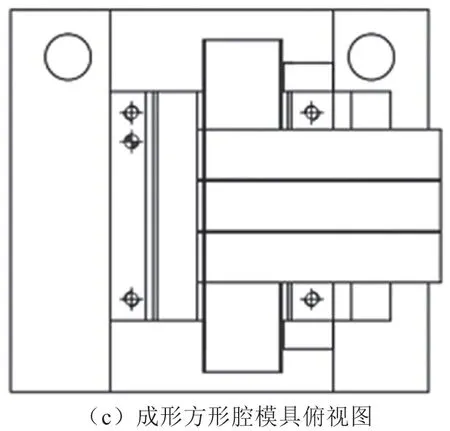

2.2 成形方形腔模具结构设计

2.2.1 成形方形腔上模设计

成形方形腔上模和上模板连接,如图5所示。上模采用开口腔方式,参与成形零件方形腔上部,一侧和零件形状重合,另一侧和下模配合,配合间隙为0.05 mm,保证上模和下模的相对位置不偏移。针对不同厚度材料的产品,上模尺寸不变。

图4 U形弯模具凹模示意图

图5 成形方形腔模具结构

2.2.2 成形方形腔下模设计

成形方形腔下模采用下模加镶块的组合方式,如图6所示。下模板开设固定槽。下模固定在下模板固定槽内,防止下模受力偏移。针对不同厚度材料,下模镶块需加工不同尺寸。通过更换镶块满足方形腔外形尺寸。材料厚度为4 mm时,使用凹模腔宽度为53 mm,如图6(a)所示。材料厚度为3 mm时,使用凹模腔宽度为51 mm,如图6(b)所示。下模右侧加挡块,作用是加固下模,同时对加工零件起到支撑作用。型芯外形尺寸和零件方形腔尺寸一致,圆角尺寸为半径0.5 mm,型芯长度尺寸大于下模长度尺寸70 mm,长出部分均匀置于凹模两侧,和限位板间隙为1 mm。限位板通过螺栓固定在下模上,工作过程中限制型芯宽度方向移动距离。

图6 成形方形腔凹模结构

2.2.3 成形方形腔弹料设计

弹料板置于下模腔内,高度尺寸和成形下模腔高度差为工件方形腔宽度尺寸的一半(7.5 mm)。弹料板起到弹料的作用,同时参与成形。螺纹孔采用盲孔,避免成形时零件出现压痕。为了减小对模具强度的影响,弹性元件设置在下模板下方,通过螺杆控制弹料板的运动。

2.2.4 减小零件弯曲回弹的设计

回弹是板材弯曲成形的常见现象。弯曲件回弹使其弯曲半径发生变化,难以与构件形状要求相一致,会影响板材的弯曲质量。为了解决弯曲回弹问题,主要是在模具加工方面采取相应的措施,也可以改变模具模芯运动行程,通过过量弯曲使得回弹后的零件形状达到零件的精度要求[6-7]。

针对不锈钢方形吊环的尺寸公差要求,为避免材料回弹对产品的影响,在成形方形腔时,改进退料板和型芯的形状结构,采用改变模具模芯运动行程补偿法克服回弹。退料板位于零件下面,在退料板和零件接触面采用凸起圆弧的方法。圆弧高于退料板1 mm,如图7(a)所示。型芯位于零件形腔内部,上下面采用凹圆弧,圆弧低于型芯表面1.3 mm,如图7(b)所示。

图7 模芯结构

3 模具工作过程

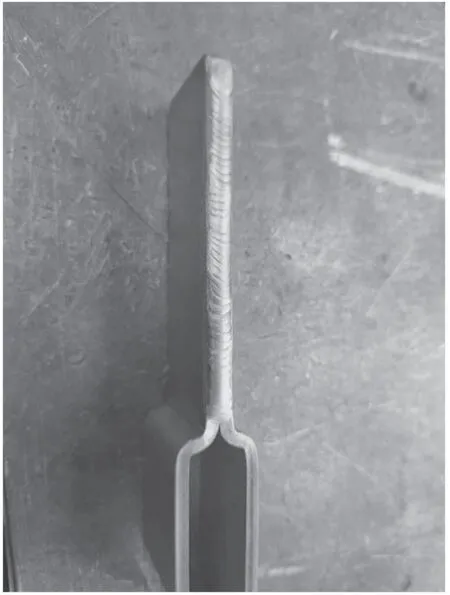

通过对零件的工艺分析可知,该零件共分两个工序完成。第一个工序弯曲U形弯,一次可以将3个板材放入模具同时加工。凹模一侧设有定位板,板材靠近定位板弯曲成形。针对不同厚度的板材,可以更换相应的凹模。第二个工序成形方形腔,把型芯放入第一工序加工完的U形件中,3个工件同时放入,然后置入下模腔卸料板上。由于型芯长度方向大于下模长度,长出部分均匀位于下模两侧,宽度方向靠近限位板内侧。冲压成形后,将零件和型芯同时取出。由于材料回弹,可以将型芯单独取出。由于材料回弹,工件加工完成后会出现开口的形状。焊接时需要通过夹具夹持工件焊接。焊机完成后得到的最终产品,如图8所示。

图8 产品图

针对不锈钢材料的特性和零件的工艺分析,通过在模具结构上更换组件和活动镶块的方法,可以实现两种厚度尺寸的零件加工。模具结构简单,加工容易实现,减少了成本投入,可满足产品的使用需求。此外,多件同时加工,提高了生产效率。

4 结语

本文主要从投入成本少、模具结构合理、操作简单以及实用性等方面考虑,采用所述模具结构具有较好的实用价值。在使用过程中,模具结构可以进一步改进,如增加退料装置,提高生产效率。