高温工况下离心压缩机叶轮选材

刘小明

(沈阳鼓风机集团股份有限公司,沈阳 110869)

随着我国能源产业的结构优化,各类储能系统蓬勃发展。压缩空气储能作为一项新兴产业,受到了多方面的发展与关注。

压缩空气储能基本可分为补燃式压缩空气储能和绝热式压缩空气储能两个发展方向。绝热式压缩空气储能回收储存气体压缩过程中的压缩热,在膨胀发电阶段为气体补热,整体热效率较高。此外,整个运行过程无须外来热源,外部消耗较低。

离心式压缩机通过旋转叶轮对通流气体做功,提高气体压力。压缩过程中效率损失会不可避免地提升气体温度。常规压缩过程为了保证整机在接近等温压缩模式下运行,一般采用逐级冷却气体使气体降温后进入下一级压缩叶轮的模式运行。由于绝热式空气储能系统的特殊要求,空气压缩机组的设计与常规空气压缩机组存在极大的不同,不再追求等温压缩的高压缩效率,而是采用逐级升温压缩模式。因此,压缩机的叶轮工作在一个强烈的升温工况下,串联运行叶轮工作温度逐次上升,最高运行温度可接近400 ℃。因此,作为旋转部件核心的叶轮,如何选材保证其可靠性成为一个新的难题。

高温蠕变是指材料在恒定的温度、应力作用下,随着时间的延长发生缓慢塑性-变形的现象。蠕变是影响金属材料高温工况下使用寿命的重要因素之一。蠕变可在单一应力(拉力、压力或扭力)或在复合应力下发生。通常的蠕变试验是在单向拉伸条件下进行的,抗力判据(指标)为蠕变极限,即在一定温度下使试样在蠕变第二阶段产生规定蠕变速率的应力,或在一定温度下和规定时间间隔内使试样产生规定伸长率的应力。材料蠕变过程主要分为减速阶段、速率稳定阶段和加速阶段3个阶段。第Ⅰ阶段蠕变速率逐渐下降,材料在此阶段发生硬化,属于不稳定蠕变阶段,或称过渡蠕变阶段。第Ⅱ阶段为稳态蠕变阶段,此时蠕变速率开始下降,达到最小值。第Ⅲ阶段的蠕变速率迅速上升,直至材料破坏,为材料最终断裂阶段。蠕变断裂通用曲线。

蠕变曲线与具体的金属材料、温度以及应力有关。不同金属在不同条件下得到的蠕变曲线是不同的。同一种金属材料蠕变曲线的形状随应力和温度的不同而不同。当试验温度和应力较低时,第Ⅱ阶段的持续时间较长。当提高温度和应力后,第Ⅱ阶段将会缩短甚至消失,试样也会在短时间内断裂。

蠕变变形主要与温度、应力有关。当温度一定时,应力的大小决定蠕变的物理机理不同。在低应力作用下,材料蠕变变形主要由金属原子扩散引起,此时位错运动停止或进行缓慢;在加载高应力时,位错将成为蠕变的主要影响因素,此时位错蠕变与应力之间成非线性关系。工程结构中的蠕变变形主要是由位错引起的,符合位错蠕变机理。

高温蠕变与室温蠕变最大的差异在于环境温度不同。温度的升高和变化对蠕变结果会产生重要影响。温度对材料蠕变性能的影响取决于材料强度温度规律。蠕变速度相对变化率与温度的微小变化量成正比,而与温度水平无关。高温蠕变测量过程中,加热温度虽然恒定,但是加热装置内部温度场存在波动。当试样与引伸计之间的波动不同步或二者线膨胀系数不同时,会发生相对位移,而产生的位移量会计入蠕变变形。因此,试验中应设置温控装置,以减小温度波动。

根据常规离心式压缩机的叶轮材料库和公司在其他压缩机项目中的实际使用经验,拟对绝热式压缩空气储能项目的叶轮目标材料选用FV520B沉淀硬化不锈钢、ASTM A286铁基奥氏体不锈钢以及GH4169高温镍基合金。

FV520B沉淀硬化不锈钢最早由英国Firth-Vickers材料研究室开发。该钢通过添加合金元素增加时效过程中的强化相析出来提高强度。FV520B具有良好的淬火性和耐腐蚀性能。由于具有优秀的冲击性能和大截面上理想的横向性能,它一直被广泛应用于压缩机轮盘、叶片以及转子等部件。ASTM A286是Fe-25Ni-15Cr基高温合金,加入钼、钛、铝、钒及微量元素综合强化,在650 ℃以下具有高的屈服强度和持久蠕变强度,且拥有较好的加工塑性,是一种沉淀强化合金。GH4169合金为Ni-Cr-Fe基变形高温合金,为Inconel718合金的国内牌号,具有极好的高温稳定性、耐腐蚀性能和耐冲刷性能,同时机械强度指标高,效率损失会不可避免地缺点是机加性能较差,加工制造周期长,成本高,材质单价较高[1-2]。

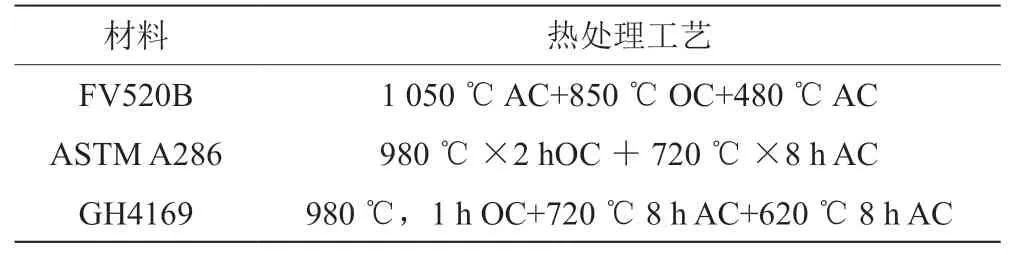

1 目标材料热处理工艺

测试对比中,高温糯变试验采用公司研究院自有的RWS50电子蠕变试验机,利用3根热电偶加热,分别连接上端夹具、试样和下端夹具。FV520B沉淀硬化不锈钢温度设定为300 ℃、400 ℃,ASTM A286铁基奥氏体不锈钢设定为300 ℃、500 ℃,在温度达到试验温度后保温1 h,试验温度场稳定后开始施加载荷。载荷设定为试样材质实际工况下的屈服强度,具体数值将经过高温拉伸试验测得[3-5]。GH4169高温镍基合金已有广泛的商业化高温场合应用案例,并有相应温度下的强度数据,因此不再进行单独试验验证。试验机见图1。

项目中目标材料的热处理工艺如表1所示,目标材料机械强度如表2所示。

2 高温糯变性能试验

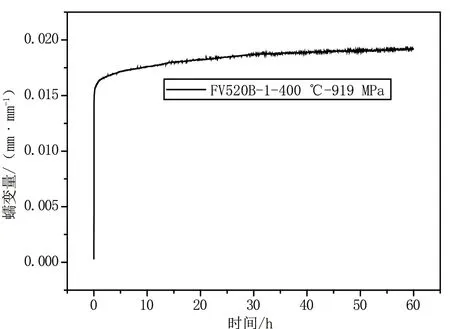

高温蠕变试验中,FV520B在温度300~400 ℃下的所有试样都未发生断裂。如图2和图3所示,试验温度为300 ℃时,FV520B试验应力为实际工况下的屈服强度,为927 MPa。在恒定的温度与应力作用下,试验进行了300 h,应变约为0.016 MPa,且试验停止时试样依然处于蠕变第二阶段即恒速稳态阶段。400 ℃时,蠕变时间为60 h时,对应应变量约为0.019 MPa。可见,在实际工况和屈服强度下,FV520B在300 ℃和400 ℃下能够维持很好的蠕变寿命和较小的形变量。采用屈服强度作为蠕变极限进行测定的实验结果显示,FV520B钢满足项目设计需求。

图1 RWS50电子蠕变试验机

表1 目标材料热处理工艺

表2 目标材料机械性能

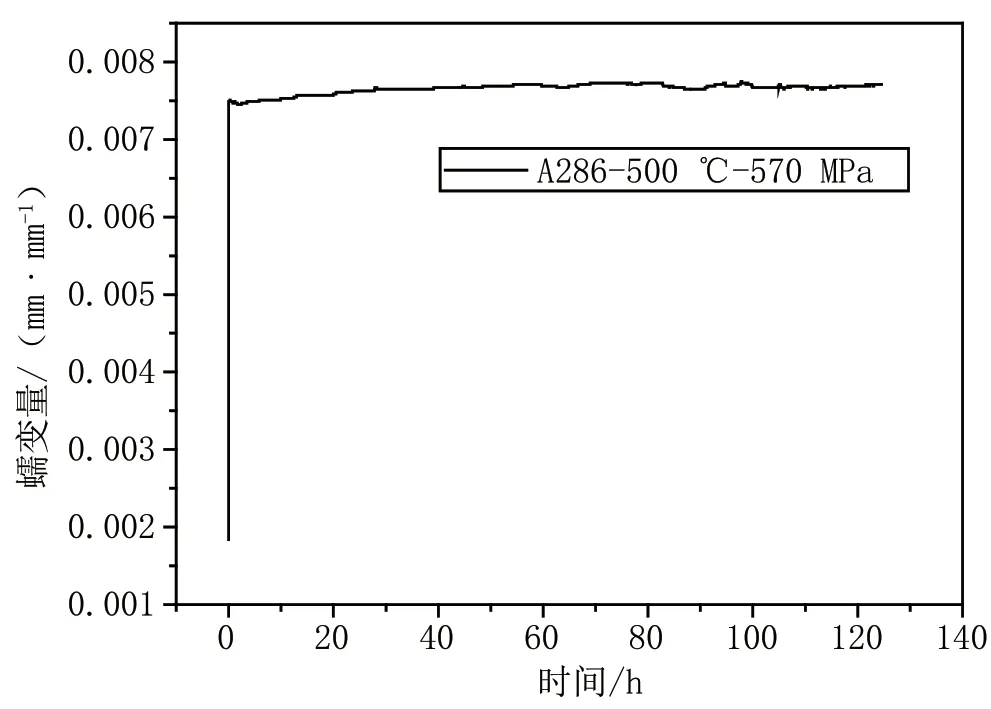

如图4所示,300 ℃时,A286试样载荷屈服强度为552 MPa,测试蠕变127 h时,对应应变为0.005 MPa;如图5所示,500 ℃时,A286试样载荷应力为570 MPa,蠕变时间为124 h,对应应变为0.007 MPa。A286具有良好的高温蠕变寿命,试样应变非常小,在极短的时间内达到蠕变稳态阶段,试验终止时未进入蠕变断裂阶段。A286高温蠕变过程能够长时间处于稳态阶段,表明试样在300~500 ℃的环境下,滑移为裂纹扩展的主要控制因素。随着形变的增加,蠕变速率下降,内部硬化加强,位错运动受到阻碍,提升了A286的抗高温蠕变能力。测试结果表明,在实际工况和屈服强度下,A286合金具有良好的高温稳定性。采用屈服强度作为蠕变极限进行测定的实验结果显示,A286合金满足项目设计需求。

图2 FV520B在屈服强度927 MPa、300 ℃下的蠕变曲线

图3 FV520B在屈服强度919 MPa、400 ℃下的蠕变曲线

作为成熟的压缩机叶轮材料,FV520B切削加工与焊接成型均拥有成熟的工艺路线保障,使用成本较低。ASTM A286材料由于焊接后焊缝区域强度削弱明显,仅适用于制造非焊接形式的叶轮。GH4169的高温性能参数非常优秀,但机械加工性能差,加工成本高,材料单价也远高于其他两款,可作为备选材料。

图4 ASTM A286在屈服强度552 MPa、300 ℃下的蠕变曲线

图5 ASTM A286在屈服强度570 MPa、500 ℃下的蠕变曲线

3 结语

综上所述,在200~500 ℃的运行工况中,以上3种材料均可以较好地满足项目的使用需求。压缩机设计人员可根据所用叶轮的工作条件和性能需求,综合考虑成本与性能之间的平衡,选择合适的材料。