细晶铝合金低温超声辅助TLP钎焊工艺及机理

王健,杨晓雨,李卓霖,*,王浩然,武晓伟,宋晓国

1. 哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001

2. 哈尔滨工业大学(威海) 山东省特种焊接技术重点实验室,威海 264209

细晶铝合金具有轻质高强的优良综合机械性能[1-3],通过大塑性变形技术(Severe Plastic Deformation,SPD)如高压扭转(High Pressure Torsion,HTP)、等通道挤压(Equal Channel Angel Pressing,ECAP)等手段可制备,尺寸约为0.1~10 μm[4-5],其力学性能、耐蚀性和疲劳强度均得到大幅度提升[6-9];在航空航天、电子器件等应用领域受到广泛关注[10-11]。

目前,细晶铝合金连接的关键问题是如何减小热输入,最大程度地保留其原有的组织和性能。周思鹏等[12]采用TIG深熔焊工艺对1561铝合金焊接,发现接头组织不均匀性明显,且晶粒明显粗化;Kang和Shin[13]采用激光焊对5052铝合金焊接,由于液相的再结晶行为,焊缝产生粗大的柱状晶,平均晶粒尺寸为65 μm,约为原始母材晶粒的20倍。Malopheyev等[14]采用搅拌摩擦焊对Al-Mg-Sc-Zr铝合金焊接,研究表明搅拌摩擦焊在保护细晶组织上有一定的效果,搅拌区中主要为完全再结晶晶粒,平均晶粒尺寸为0.9 μm,而弥散相的晶粒尺寸仅从9 nm增加至12 nm。王学刚等[15]对Al-2Mg铝镁合金进行瞬态液相扩散连接,研究表明瞬态液相的形成有助于破碎母材表面氧化膜,可获得与母材组织相似,晶粒连续生长的优质接头;Wang等[16]对铝硅合金进行超声辅助钎焊,发现钎焊过程中引入超声能场会大幅促进元素的扩散及溶解。Li等[17]对2024铝合金进行超声辅助钎焊,研究表明在超声作用下Al元素扩散速度极快,焊缝中形成的铝枝晶起到强化接头的作用,平均抗剪强度可达60 MPa。

外加能场的引入为提高连接工艺性能提供了新的思路,近年来,超声技术成为有色金属加工和材料连接领域中的研究热点。TLP钎焊过程中引入超声能场有如下优点,超声作用下空化气泡内爆产生空蚀效应,不使用钎剂即可去除母材表面氧化膜[18];超声声流作用促进界面传质,加速界面冶金反应[19-20]。因此,引入超声能场,可以在短时间、低温度的条件下,实现细晶铝合金的连接,避免晶粒严重粗化,有效保留母材性能。

试验采用低温超声辅助瞬态液相扩散钎焊(Transient Liquid Phase Soldering,TLP 钎焊),在非真空、无钎剂、低温条件下实现细晶铝合金的快速可靠连接;在最优参数下,接头平均抗剪强度达到238.5 MPa。并对接头微观组织、力学性能进行表征,阐明超声作用下细晶铝合金接头的微观组织转变与形成机理。

1 试验材料及方法

试验选用的母材为T6态7034细晶铝合金。表1和表2分别为7034细晶铝合金的化学成分和主要物理性能参数。

表1 7034细晶铝合金的化学成分(wt%)

表2 7034细晶铝合金的主要物理性能参数

图1为7034细晶铝合金母材微观组织,其中图1(b)为其通过电解抛光得到EBSD的示意图,可以发现铝合金晶粒均匀细小且呈等轴状分布,平均尺寸为3.3 μm;此外钎料采用50 μm厚度的纯Zn箔片。

在试验中,采用的超声辅助TLP钎焊设备是由Techsonic公司生产的Viper-20型超声焊机,该设备的超声频率为20 kHz,输出功率最大可以达到3 kW。

图1 7034细晶铝合金母材微观组织

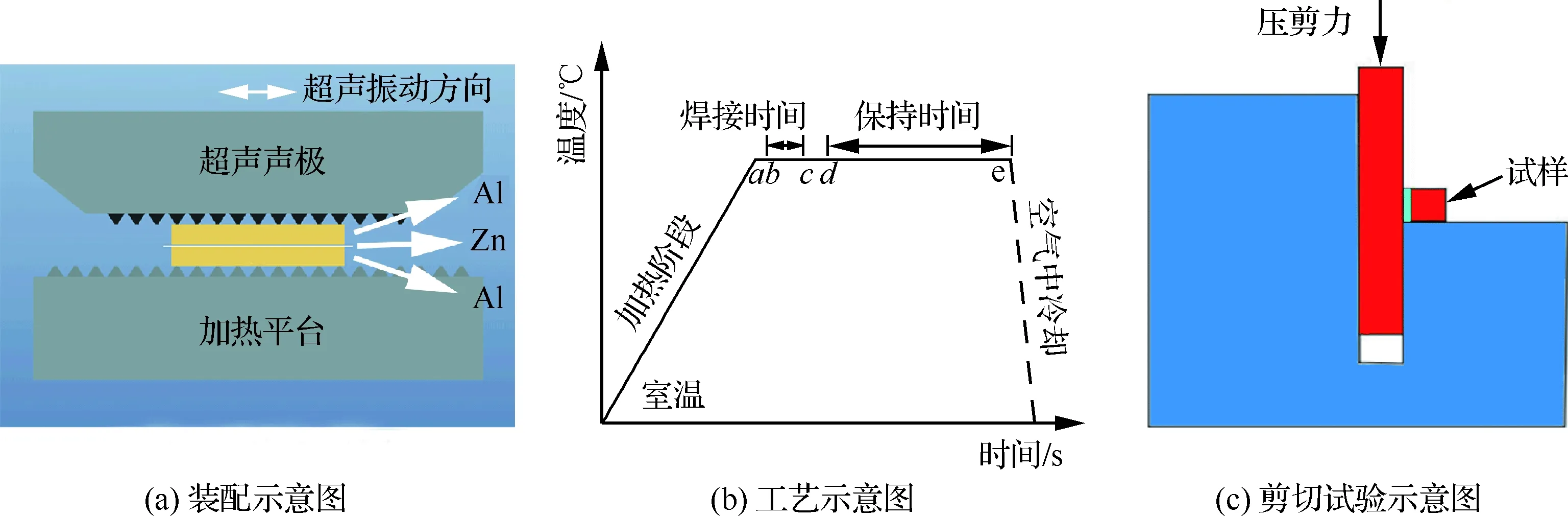

试验前,将母材尺寸加工为10 mm×10 mm×1 mm,并依次打磨、抛光处理;另将50 μm的Zn箔尺寸加工为10 mm×10 mm,再放入酒精中采用超声波清洗以去除表面杂质和油污;接头设计为Al-Zn-Al叠层结构,如图2(a)所示。预先将加热平台的温度上升到400 ℃,随后将叠层结构试样置于加热平台中心位置,被焊结构被快速加热至到400 ℃,此时超声焊头在气动压力的作用下将超声加载到被焊结构上,超声辅助TLP钎焊随即开始。具体的工艺过程如图2(b)所示,当被焊结构的温度升至400 ℃时,超声焊头在气动压力为0.35 MPa的推动下加载到连接结构上,加压3 s,随即产生超声振动。bc段为超声作用时间,是本试验过程主要调控的工艺参数。在超声持续作用一定时间后,继续施加3 s的压力(即cd段),随后被焊结构在加热台上保温3 min,最后在空气中缓慢冷却。

图2 钎焊装配、工艺及剪切试验示意图

采用配备EDS和EBSD的场发射扫描电子显微镜(MERLIN Compact,ZEISS)进行样件的组织形貌观察和物相元素组成分析。采用Instron Model5967型电子万能材料试验机对钎焊接头进行室温抗剪强度测试,如图2(c)所示,压剪速率为0.5 mm/ min,试样为搭接形式,两侧的铝合金尺寸为10 mm×10 mm×1 mm、4 mm×2.5 mm×1 mm。每组至少选取同一试验参数下的5个接头试样进行力学性能测试,计算试验结果的平均值和误差,确保力学性能试验结果的准确性。力学性能测试结束后,利用SEM分析接头断裂形式和断口形貌特征,并结合EDS进行成分分析,以确定断口物相组成和断裂位置。

2 试验结果及讨论

2.1 接头界面微观组织分析

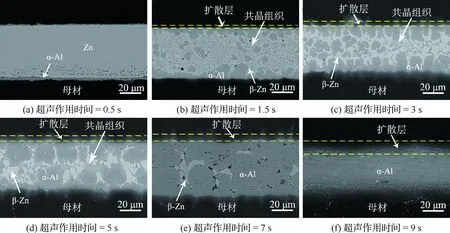

钎焊温度为400 ℃,超声作用时间t为0.5~9 s,研究发现超声作用时间对钎焊接头的组织有很大的影响;如图3(a)所示,当超声时间为0.5 s时,Al合金和Zn钎料表面的氧化膜都已被去除,但由于超声作用时间过短,导致在界面元素扩散不充分、冶金反应进行不完全,焊缝中大部分的Zn未参与反应,仅在界面处形成薄层α-Al固溶体;此外在界面中存在部分微小孔洞,该现象是超声作用下Al合金侧的Zn元素较为活跃,向该侧快速扩散导致的。

超声作用时间为1.5 s时,如图3(b)所示,Zn钎料完全熔化,Al与Zn表面直接接触并发生一系列的冶金反应。此时,超声的空化和声流作用在液态钎料中的效果显著,由于Zn在Al元素中的溶解度较大,且细晶铝合金的晶界密度较高,为元素的扩散提供大量通道,Zn元素沿着细晶铝合金的晶界快速扩散,在界面处形成了约3.5 μm厚的扩散层;与此同时,母材中大量的Al元素向钎料中迅速溶解,导致焊缝中主要物相为α-Al、β-Zn固溶体以及大量的共晶组织,该共晶组织由层片状和细小的非层片状两种形态构成;α-Al固溶体主要在钎料与母材的界面处连续分布,少部分细小的扇贝状α-Al固溶体分布在焊缝中。

超声作用时间为3 s时,如图3(c)所示,焊缝组织仍然由α-Al固溶体、β-Zn固溶体和共晶组织组成。随着超声作用的时间增加,液态钎料中,超声的空化效应与声流效应的作用效果增强,Al、Zn元素的溶解、扩散更加剧烈。界面处扩散层由之前的3.5 μm增加至4.8 μm;焊缝中细小的非层状共晶组织急剧减少,层状共晶组织增多;α-Al固溶体的含量增多,且界面处的α-Al固溶体开始出现向焊缝中心生长的趋势;与此同时,焊缝中的β-Zn固溶体不断长大并呈网状分布。

超声时间为5 s时,如图3(d)所示,界面处的扩散层厚度继续增加,达到5.6 μm;焊缝中α-Al固溶体的含量进一步增加,体积变大呈岛状,此时界面处的α-Al固溶体向焊缝中心生长的趋势显著,体积较大呈现连续分布形态;细小的非层状共晶组织基本消失,剩余少量的层状共晶组织;焊缝中网状分布的β-Zn固溶体减少。

图3 400 ℃时不同超声作用时间下7034细晶铝合金接头微观组织形貌

当超声时间增加到7 s时,如图3(e)所示,由于超声作用效果增强,界面处的扩散层厚度稍有增加,约为6.8 μm;焊缝中层状共晶组织消失;此时焊缝中物相主要为连续的α-Al固溶体和少量网状分布的β-Zn固溶体;此时焊缝中岛状α-Al固溶体逐渐与沿界面生长的α-Al固溶体接触,最终形成连续生长的α-Al固溶体,而β-Zn固溶体不断减少,以少量网状形态分布在焊缝中。

超声时间增加到9 s时,如图3(f)所示,焊缝中的β-Zn固溶体消失,全部形成α-Al固溶体组织;此时,超声对焊缝组织的作用不再表现为物相的转变,而是进一步促进界面元素的扩散,表现为界面处扩散层厚度的增加。

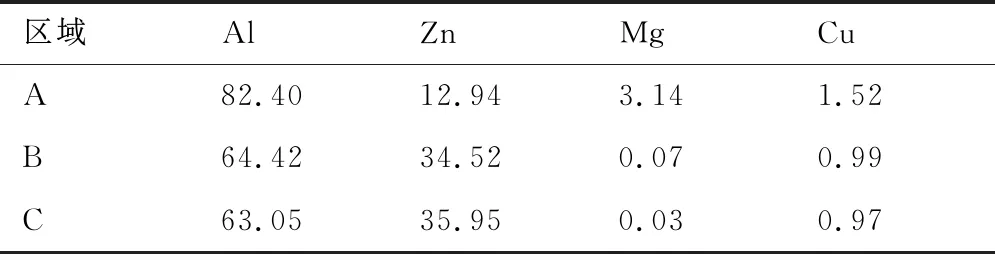

对该工艺参数下的钎焊接头进行能谱分析,图4和图5分别为超声时间为9 s时的面扫描和线扫描结果,表3为图5(a)中不同区域元素成分的相对组成;可以发现,B点和C点的元素含量基本接近,而A点的Al元素含量明显高于B、C两点,Zn含量相对较低,这与线扫描结果一致。超声作用时间较长时,由于超声对元素扩散的促进作用,接头形成全α-Al固溶体组织;焊缝中的元素变化趋势较为平缓,在扩散层与母材之间有一定的浓度梯度,并由面扫描结果可知,如图4所示,接头中元素扩散比较充分,钎料与母材形成了良好的冶金结合。

对接头晶粒尺寸进行表征,如图6(a)所示,通过超声辅助TLP得到全固溶体铝合金接头中,母材部分晶粒尺寸变大,呈不规则形状,而大部分晶粒尺寸仍处于1~4 μm范围内,平均晶粒尺寸为4.8 μm,相比钎焊前的母材,如图1(b)所示,平均晶粒尺寸增幅为1.5 μm。

图4 全固溶体接头的界面微观组织及元素分布

图5 全固溶体接头接头线扫描元素分布

表3 图5(a)中不同区域元素的相对组成

图6(c)为钎焊前后的母材力学性能对比,可以看出,焊后母材的力学性能有所下降,其抗拉强度为550 MPa,降幅约为23.6%。钎焊前后母材显微组织和力学性能的变化,表明细晶7034铝合金在该试验条件下出现了过时效的现象。

图6 接头晶粒尺寸分布及母材力学性能

2.2 接头界面冶金反应机理

铝合金表面致密的氧化膜会严重阻碍钎料的润湿与冶金反应的进行,超声去除氧化膜的作用基于以下原理:超声在液态钎料中的空化效应会产生微射流冲击,同时,母材与钎料在超声振动过程会伴随着机械摩擦,二者共同发挥作用,界面氧化膜得到有效去除。

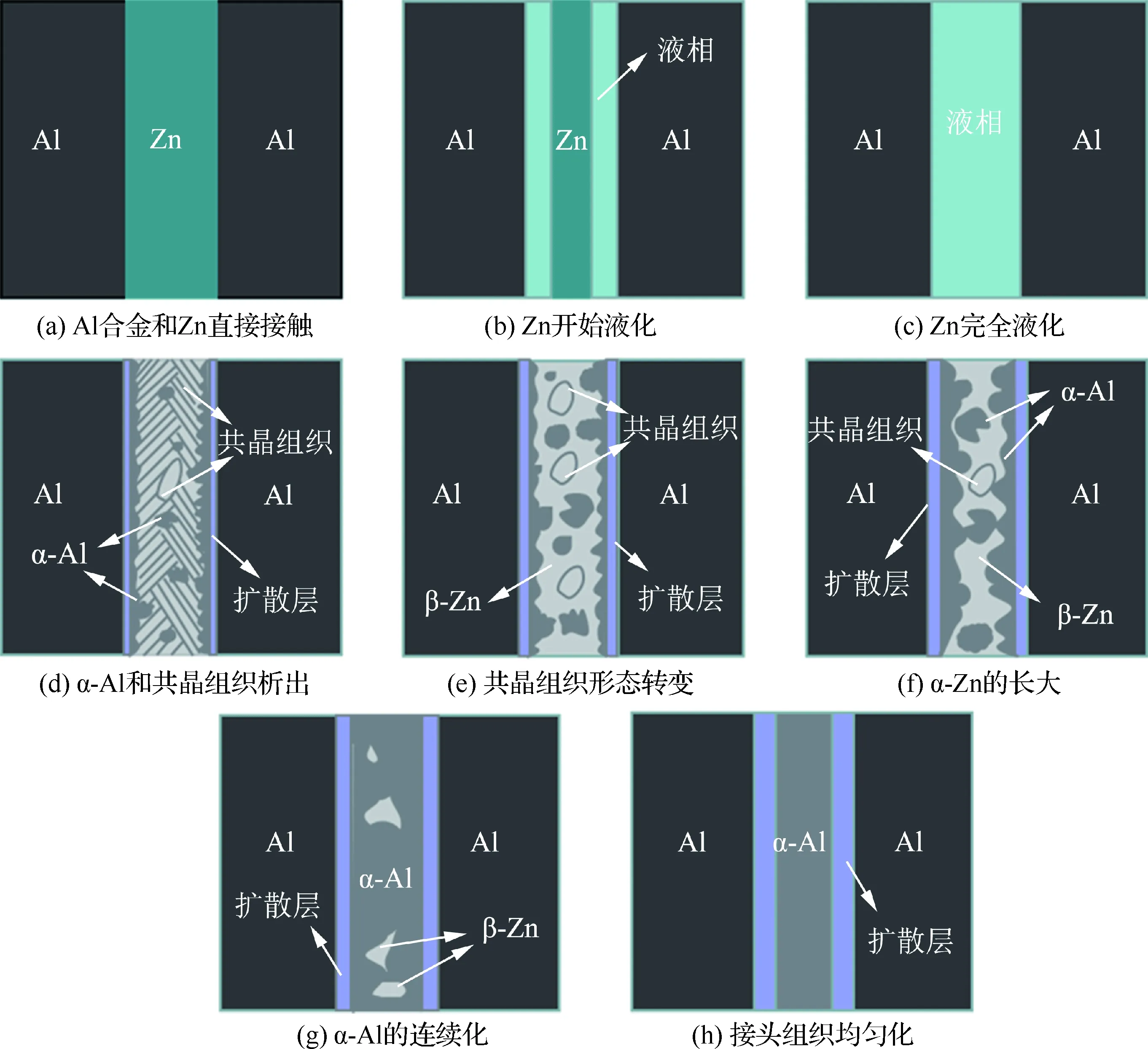

在超声的作用下,元素的相互扩散加剧,根据Al-Zn二元相图可知,Zn-Al二元合金的熔点较纯Zn熔点低30~40 ℃,因此,在400 ℃时,虽然连接温度未到达到钎料熔点,由于元素扩散的不断进行,中间层熔点随之改变,导致其固-液-固状态的转变。基于以上原理,对细晶铝合金超声辅助TLP钎焊界面冶金反应机理进行阐明:在热场与超声能场的耦合作用下,Zn中间层快速熔化,产生液相,如图7(b)所示,反应式为由于液相的产生,超声的声流作用促进Al、Zn元素的扩散和溶解,进一步驱使中间层熔化。随着超声时间的延长,中间层会不断地熔化产生液相,最终全部转化为Zn-Al液相,如图7(c)所示。

Znsolid+Alsolid→Zn-Al eutecticliquid

(1)

当接头中Zn全部转变为液相后,液相内部将产生大量的超声空化气泡,这些气泡会快速长大并瞬间破裂,产生高温高压环境,并伴随有非对称的微射流冲击,在有效去除氧化膜的同时,促进钎料在Al合金表面润湿铺展以及Al母材向液相中大量溶解。在声流效应的作用下,液相中的Al元素呈现非均匀扩散趋势,在接头中生成弥散分布的扇贝状α-Al固溶体和细小的共晶组织。另外,由于Zn、Al元素的互相扩散,在母材界面处形成较薄的扩散层,如图7(d)所示,接头中的反应式为

图7 细晶铝合金超声辅助TLP钎焊接头形成过程示意图

Zn-Alliquid→α-Alsolid+Zn-Al eutecticliquid

(2)

随着超声时间的增加,如图7(e)所示,母材向液态钎料中持续溶解,接头中的Al含量增多,共晶组织和的扇贝状α-Al固溶体体积不断长大的同时,焊缝中产生了β-Zn固溶体,扩散层的厚度也有所增加。随着超声的作用时间的延长,接头中的共晶组织逐渐减少,α-Al固溶体开始表现为连续生长的形态,扩散层厚度进一步增加,如图7(f)所示。超声时间较长时,接头中的α-Al固溶体完全连续生长,共晶组织消失,扩散层厚度继续增加,如图7(g)所示,接头中物相转变的反应式为

α-Alsolid+Zn-Al eutecticsolid→β-Znsolid+α-Alsolid

(3)

最终,焊缝中β-Zn固溶体完全消失,形成全α-Al固溶体的接头,此时母材界面扩散层的厚度达到最大,约为11.7 μm。

2.3 接头力学性能

采用室温剪切试验对焊接接头进行力学性能测试。超声作用时间对钎焊接头抗剪强度的影响关系如图8所示,接头的断口形貌如图9所示。

图8 不同超声作用时间下接头力学性能

图9 不同超声时间下接头断口形貌

随着超声作用时间的延长,焊缝中共晶组织的含量不断减少,α-Al固溶体的含量增多,接头抗剪强度逐渐升高。当超声作用时间为0.5 s时,大量Zn中间层参与冶金反应,断裂主要发生在Zn中间层位置,平均抗剪强度仅为36.7 MPa。当超声作用时间为1.5 s时,焊缝中的Zn中间层全部熔化,接头中存在大量的共晶组织,为主要断裂位置,接头表现为脆性特征;

如图9(b)所示,断口处为大量的共晶组织和部分α-Al固溶体;得益于α-Al固溶体的生成,接头的力学性能得到大幅提升,平均抗剪强度为146.3 MPa。

随着超声作用时间的增加,接头中共晶组织大幅减少,α-Al固溶体含量不断增加;超声作用时间为3~5 s时,接头强度缓慢上升;如图9(c)和图9(d)所示,断裂仍然主要发生在共晶组织。

当超声作用时间为7 s时,接头中的共晶组织完全消失,α-Al固溶体连续分布在焊缝中,由图9(e)所示,断口处为大量的α-Al和部分β-Zn固溶体,接头力学性能进一步升高,平均抗剪强度为198.4 MPa。当超声作用时间达到9 s时,接头为全α-Al固溶体组织,此时,超声作用效果充分,接头中的组织细小而致密,平均抗剪强度最高,为238.5 MPa。

3 结 论

1) 超声辅助TLP钎焊细晶7034铝合金典型焊缝组织为α-Al固溶体、β-Zn固溶体以及大量共晶组织,并在母材界面处形成扩散薄层。

2) 超声能场的引入,可以大幅促进元素的溶解和扩散,加快钎焊接头中组织演变进程。随着超声时间的延长,焊缝中的β-Zn和共晶组织逐渐减少,α-Al固溶体和扩散层厚度持续增加;当超声时间为9 s时,β-Zn和共晶组织完全消失,形成全α-Al固溶体的接头。

3) Al-Zn-Al接头形成过程可以划分为4个阶段:Al、Zn直接接触过程,纯Zn钎料的液化过程,α-Al和共晶组织的析出与形态转变过程以及接头组织的均匀化过程。

4) 接头断裂模式分为3种:超声作用时间为0.5 s,断裂发生在未参与反应的Zn中间层;超声作用时间为1.5~5 s时,断裂发生在脆性共晶层;超声作用时间为9 s,断裂发生在α-Al固溶体层。随着超声作用时间的增加,钎焊接头的力学性能逐渐升高,超声作用时间为9 s时,接头平均抗剪强度最大,为238.5 MPa。