极限弯曲导向技术在市政非开挖铺管施工中的应用

卢纯青

(1 福建省煤田地质勘查院 福建福州 350005 2 福建东辰综合勘察院有限公司 福建福州 350005)

0 引言

伴随着社会经济的发展,人们的环保意识日益提升,在现代城市建设中,兼顾环保友好型的施工方式越来越受推崇。而非开挖技术作为友好型施工方式之一被广泛应用于拥挤的市政地下管网施工中[1]。福建作为沿海发达城市,对城市地下管网设施(如:电力、通讯、给排水、热力燃气等)的运输能力需要不断提高,因此需要大量新建、扩建和改建现有的地下管网设施。本论文中所涉及的工程正是在这个大背景下进行的。

导向技术是决定非开挖铺管是否成功的前提,通常导向轨迹平顺度越高,越有利于非开挖铺管施工。理论上,当导向弧度超过每根Φ73 mm 钻杆(3 m)15%的变化或每根Φ73 mm钻杆(3 m)12%连续变化3 根钻杆(9 m)的弯曲时[2],极易发生钻具断裂或脱扣的安全事故。但在实际施工中,常常由于受场地条件限制、地形及地质情况、现状地下管线分布等的影响,采用常规导向技术无法达到预期目的,这种情况下,极限弯曲导向技术应运而生。

1 工程概况

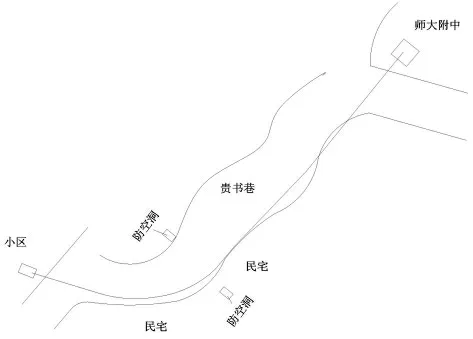

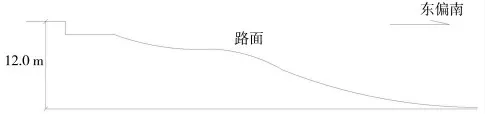

本工程为福建省某地小区排污管道接驳项目。工程设计非开挖铺设DN400 mm 污水管,由小区内污水井沿外部小巷人行道下覆接入校园内污水井,长度约270 m。该小巷由北向南从山顶依山腰顺势而下,高差12 m,平直段的宽度仅约6 m,路两侧皆为陡坎。施工现场平面图及剖面图见图1 和图2。

图1 施工现场平面图

图2 施工现场剖面图

从图1 可以看出,由于现场地形及场地构筑物限制,需要进行大弧度的导向施工。

1.1 地下管线分布情况

经过现场查勘,拟穿越施工范围内地下管线具体分布有:通信管(埋深1.6 m 以内,靠近道路的北东侧)、雨水管(埋深1.3 m~1.7 m,沿道路中心走向顺流而下)、DN315 mm 给水管(埋深1.5 m 以内,在道路西南侧的人行道上)、其他横穿不知名支管(埋深均在1.2 m 以内)。

1.2 水文地质条件

根据地勘报告,结合现场工作坑的开挖断面及小区内污水管开挖段断面所揭示的情况分析,该区域地层由上至下大致为:砼路面及水稳层(1 m 以内),下覆为粘土或残积土,非开挖穿越地层基本位于粘土层或残积土层。

2 非开挖铺管施工工序优化

2.1 施工设备选择

受施工场地狭小因素制约,综合考虑地质条件因素,本工程选用ZT-25 型小型非开挖钻机,配套Φ73 mm 钻杆(单根3 m);采用美国月蚀无线导航仪配合双频信号棒进行导向施工。

2.2 导向孔施工

2.2.1 导向孔轨迹设计

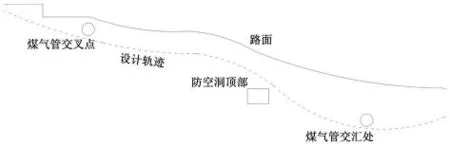

(1)平面轨迹设计。考虑到后续铺设煤气管道施工的安全性,平面上应尽量避开煤气管道的设计铺设轨迹。若实在无法完全避开,出现局部接近或交叉,剖面上要确保低于煤气管道设计铺设埋深0.6m 以上。

(2)剖面轨迹设计。如图3 所示,前半部A 段煤气管道的埋深为地面向下2.2 m,相交处穿越的导向深度设计大于3 m;B 段路的东侧见防空硐出入口,为了保证顺利安全穿越下方防空洞,拟参照现状雨水管埋深。C 段是整个导向施工中的最大弯曲段,也是本次施工的难点和关键段,按常规轨迹设计,导向孔轨迹在平面上会与后续煤气管的设计铺设轨迹相交,剖面上后续煤气管的设计埋深为2.5 m,所以本次导向孔设计埋深应超过3 m。

图3 剖面轨迹设计图

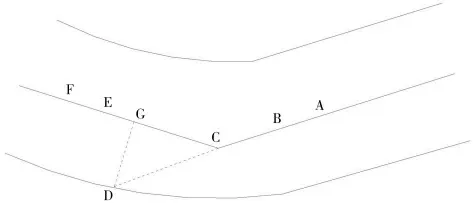

2.2.2 平面弧度的计算方法

如图4 所示,在小路弯曲段两端相连的直线段,沿路的中心线分别取A、B、E、F 4 点,用细绳分别延长AB、FE 线段相交于C 点,延长AB 与路沿相交于D 点,从D 点向FE 段引近似垂线交FE 于G 点,此时量取CD、CG、GD 的长度分别为4.65 m、2.41 m、4.00 m。套用三角函数公式计算可得:∠DCG≈59.3°、∠BCE≈180°-59.3°=120.7°,即:道路中心线的夹角为120.7°。通过计算(180°-120.7°)可知,穿越该弯曲路段的弧度变化是59.3°,换算成仪器上的百分比弧度约为100.8%(59.3°×1.7=100.8%,仪器显示的1°换算成百分比等于1.7%)。

图4 弯曲段平面示意图

按照相关规范,结合以往施工的经验,每根Φ73 mm 钻杆(3 m)在粘土和淤泥地层中每次最大变化不超过15%,在砂层、残积土层中不超过12%;每个弧度段连续变化不超过36%[1],平直过渡段长度应大于连续弯曲段长度。本工程中穿越道路狭窄,转弯长度仅为63.0 m,变化总弧度达到100.8%。如果按常规的弯曲弧度施工,轨迹将越过人行道而进入民宅,导致无法完成施工。因此需突破常规,导向轨迹设计上通过3 次大的弧度变化来完成导向孔钻进。

设计思路如下:图1 中,第1、2 段弯曲弧度变化均为36%、变化段的长度均为3 根钻杆,平直过渡段安排4 根钻杆长度,总长为42 m;第3 段弯曲弧度变化为28.8%,变化长度为3 根钻杆,平直过渡段为剩余穿越的长度。特别要注意的是:实际施工中,在过第3 段弯曲时,在确保不越过人行道边界进入民宅且能进入接入端工作坑的前提下,尽量延长以减小弯曲弧度,保证施工安全。

2.2.3 导向孔钻进施工工序优化

(1)考虑到穿越地层为粘土层和残积土层,质地较硬。为减小在硬地层中导向施工的阻力,采用特制的尖嘴导向斜掌进行导向钻进,保证导向孔平滑的同时,又可以防止异常弯曲,保护钻具,确保安全施工。

(2)由于穿越硬地层给进过程中阻力较大,因此需设置地锚箱,以加固钻机以免发生反向推移;同时为有效避免悬空段钻杆在导向钻进给进过程中受力弯曲变形,对钻机机头处到入土点间悬空部分的钻杆采用垫木桩或沙袋的方式进行支撑。

(3)在弯曲段导向施工时,通过加大水泵泵压方式减小给进阻力。

2.3 扩孔施工工序优化

由于本工程导向轨迹弯曲度较大,考虑到穿越地层为粘土层和残积土层、成孔效果较好,为有效防止回拖管道时在弯曲处出现卡管或憋管增大摩擦的不利现象,实际扩孔的终孔直径应比常规扩孔直径再大一级。理论上,常规扩孔终孔直径应为拟铺管直径的1.2~1.5 倍。本工程拟铺管直径为Φ400 mm,因此实际扩孔终孔直径应为Φ700 mm,即选用Φ280 mm、Φ380m、Φ480 mm、Φ580 mm、Φ680 mm 扩孔钻头分5 级回拉扩孔。同时,还要注意控制回扩孔速度,尽量使弯曲的孔道顺滑,有效降低回拖力和扭矩,最后在实施回拖管前还要用筒式扩孔器进行清孔,以进一步清除孔内钻屑,确保钻孔内壁光滑。考虑到穿越地层为粘土和残积土层,我们选用凹槽型回扩头,它是特别为在硬实性土层中扩孔而设计的。凹槽型回扩头可以使大量的泥浆流过回扩头,焊上去的切削齿能起到更好的切削硬土和混合泥浆的作用(见图5)。

图5 凹槽型回扩头

2.4 泥浆工艺优化

本工程穿越地层为粘土层及残积土层,含砂量不高且质地较硬,造浆、成孔效果较好,因而泥浆的配置相对而言较为简单,泥浆pH 值的控制及泥浆泵量大小的选择是关键。泥浆的pH 值表示泥浆中含酸、碱的程度,一般来说泥浆在呈碱性的水溶液内比较稳定,否则会引起泥浆粘度、静切力和失水量等性能的变化。不同的膨润土和处理剂,只有在其所处水质环境的pH 值大于7 的条件下,最好是在8~9 之间,才能充分发挥作用,所以,我们要保证施工所用水和泥浆的pH 值在8~9之间。这就要求我们要对现场所用的水质进行化验,用PH 值试纸测定水和泥浆的pH 值。经检测现场用水pH 值为7,不适合用来制配泥浆,我们采用添加苏打以提高水的pH 值。

加大泥浆泵量更有利于在钻孔内形成可流动的泥浆,充分形成滤饼环型空间,保持孔壁稳定防止孔道坍塌的同时,在后续回拖管道中起到很好的润滑作用,最大程度减少管道与孔壁间的摩擦力,确保回拖管道安全。实践证明,优化后的泥浆工艺效果相当明显。

2.5 回拖铺管工序优化

回拖铺管是非开挖定向钻穿越铺管的最后一道工序,也是实现非开挖铺管目标的最后一步,因此回拖过程中的控制尤其重要(见图6)。

图6 管道回拖示意图

由于本工程导向及钻孔轨迹弯曲段较多且长度较长,为避免回拖过程管道在曲折的孔道中出现卡管、憋管等不利局面,在管道材质选择上选用柔韧性好的给水等级高纯PE 管材,而非常规的排水PE 管(质地偏硬)。同时,采用注水平衡法,往管道内注入一定量水的方式使得孔道内的管道悬浮于泥浆中,以最大程度减小回拖过程中因管道与孔壁间的摩擦产生的阻力。

由于项目组人员对整个非开挖铺管过程中可能会出现的种种困难充分考虑,对各道工序进行了针对性优化改进,最终成功完成了这次大弧度、多弯道的高难度非开挖铺管施工。

3 结语

本次非开挖铺管的顺利完成,不仅克服了狭窄弯曲道路周边民宅对工程的不利影响,而且在原本就并不宽裕的地下空间给后续的煤气管道施工留下了足够的施工空间。实践证明,通过工艺优化,多次、大弧度、连续弯曲的导向孔施工是可以成功的,为后续类似工程起到了积极的示范指导作用。