重力热管地热系统绝热段气液分离器内流动特性数值模拟

吴琼 虞斌 方玮玮

(南京工业大学机械与动力工程学院 江苏南京 211816)

0 引言

目前最主要的热能来源是化石燃料,但这些不可再生能源带来了能源枯竭、碳排放超标以及环境恶化等问题,为此人们开发出太阳能、地热能等可再生新能源[1-3]。干热岩作为一种安全、清洁、新型可再生地热资源,其储能丰富、分布广泛、开发潜力巨大。为了高效、经济地提取干热岩地热能,缓解能源压力,将重力热管与传统增强型地热系统(EGS)[4]结合,开发了超长重力热管干热岩地热能开采系统。

蒋方明等[5]基于增强型地热系统(EGS)的地下换热过程,开发了新的三维瞬态模型来模拟研究地下换热过程,通过对一个假想EGS 案例研究证明了该模型的有效性。黄文博等[6]通过数值模拟4 500 m 长的重力热管采热系统运行过程,并将其与单井井下换热器系统比较,结果表明重力热管开采地热能采出的热量更多,为重力热管在干热岩开发应用中提供了理论基础。ZHANG 等[7]通过数值模拟了2 500 m 长的CO2—重力热管地热系统,证明了超长重力热管系统提取干热岩地热能的可行性。

1 计算模型

1.1 几何模型

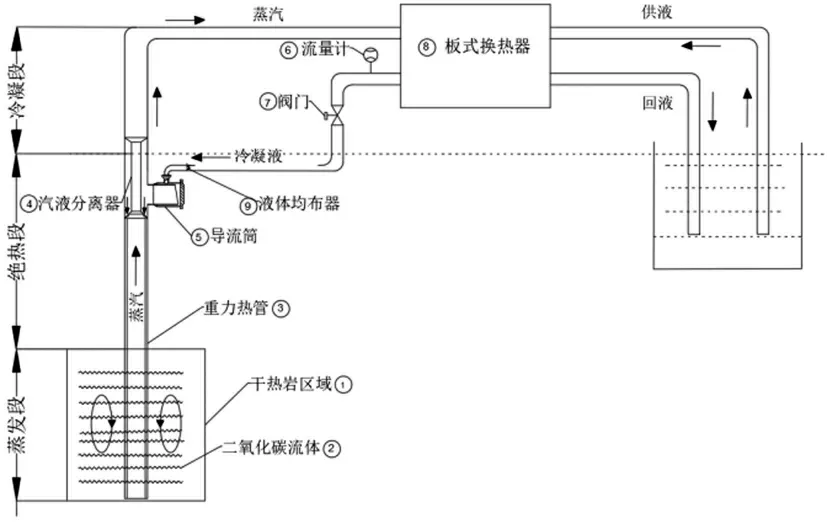

本文设计的干热岩地热能提取系统如图1 所示,地下热储充入超临界CO2,管内工质为水,蒸发段长600 m,绝热段长2 400 m,冷凝段板式换热器取热,新型气液分离器设置于管内蒸汽和冷凝水交界处,工质水吸热相变为蒸汽与板式换热器换热。考虑到蒸汽沿着绝热段到达冷凝段与换热器换热后,系统中换热器热侧出口回流管道处下降的冷凝水与重力热管绝热段出口上升的蒸汽会出现碰撞携带现象。为了避免这种情况,在绝热段的出口处设计新型气液分离器,气液分离器内部与该段管壁之间形成独立空间,冷凝水通过回流段进入气液分离器,通过气液分离器下降冷凝水与上升蒸汽分开,冷凝水沿着管壁流入重力热管蒸发段。

图1 干热岩地热能提取系统结构示意图

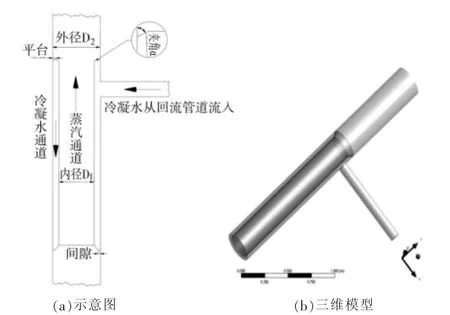

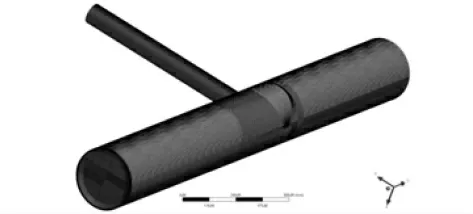

气液分离器结构示意图和三维模型如图2 所示,内径D1,外径D2,总长2.5 m,通过无缝焊接的方式固定在重力热管绝热段内壁。为防止分离器上部喇叭形蒸汽出口处产生网格尖点,在该处设置8 mm 的平台。为了让冷凝液膜顺利流出,在分离器下部两管之间设置8 mm 的间隙。

图2 气液分离器结构示意图及三维模型图

1.2 数学模型

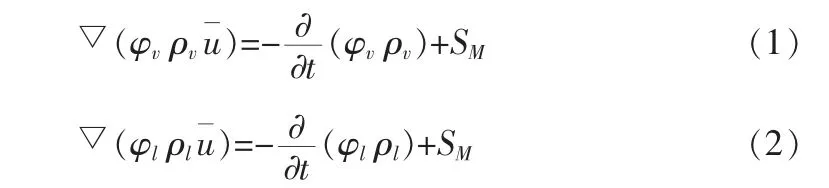

研究对象为管内上升饱和蒸汽与下降冷凝水的流动情况。考虑该段为热管绝热段,管内流动不涉及传热过程,只通过连续性方程和动量方程来描述流动情况。

(a)连续性方程见式(1)~式(2)。

式中:ρl为液相流体密度;ρg为气相流体密度;为速度矢量;SM为质量源项。

(b)动量方程见式(3)。

式中:p 为压力;g 为重力加速度;μ 为动力粘度;l 为张量。

对模拟过程做出以下假设:①计算过程中忽略浮力影响;②默认入口处为饱和蒸汽;③忽略管壁壁厚。

1.3 网格划分及无关性验证

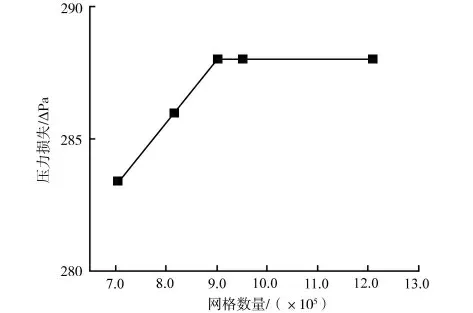

利用ANSYS MESH 对模型进行结构六面体网格划分,并对管壁进行网格加密以提高计算精度,第一层高度为0.000 1 m,增长率为1.1,网格如图3 所示。以内径100 mm 为例做无关性验证,不同网格数下压降的变化如图4 所示,随着网格数量的增加,压力损失变化幅度变小。为了保证计算结果的准确性,最终选取网格数量为950 754 进行计算。

图3 气液分离器网格划分

图4 不同网格数下压力损失折线图

1.4 数值计算方法

本文使用Fluent 17.0 软件对气液分离器进行数值模拟研究,重力方向为Y 轴负方向,选择三维稳态求解器,湍流K-ε模型,壁面函数选择强化壁面处理Enhanced Wall Treatment,热管工质蒸汽和冷凝水进口边界均选择质量流量进口massflow-inlet,数值为0.15 kg/s,蒸汽和冷凝水出口边界均选择压力出口pressure-outlet,采用SIMPLE 速度-压力耦合,压力离散选择SECOND-ORDER,动量方程选择二阶迎风离散。数值结果收敛判断标准为残差曲线小于10-3,出口质量流量与进口质量流量相等。

2 计算结果分析

2.1 不同内管径对流场速度的影响

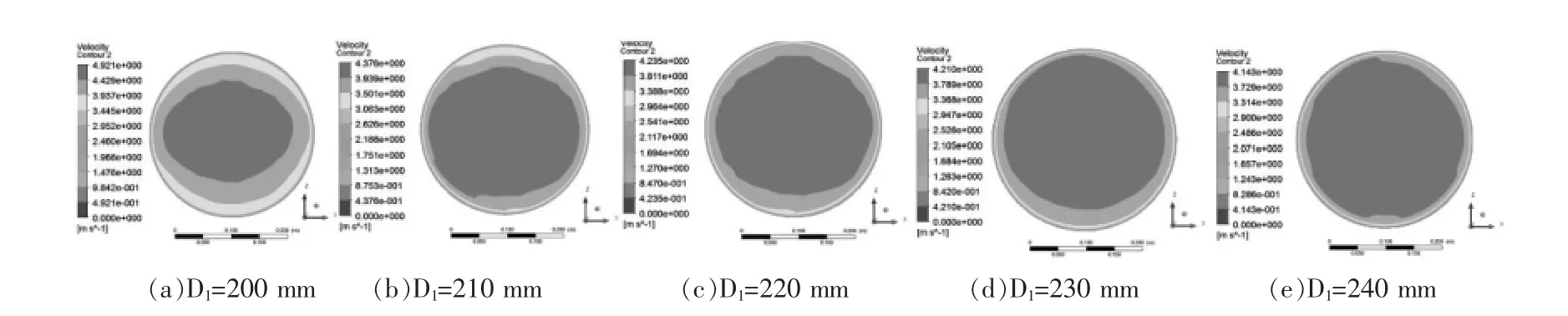

在夹角α 为15°、外管径D2为300 mm、质量流量为0.15 kg/s的情况下,分别对内管径D1为200 mm、210 mm、220 mm、230 mm及240 mm 5 种工况进行模拟。图5 可以看出区域内的速度极大值成对称分布,中心区域速度较大,周围区域速度较小,且随着内径D1的增大中心区域速度极大值明显变小;周围区域速度极大值随着内径D1的增大明显变大,这表明随着内径D1的增大,管内蒸汽速度分布更加均匀。

图5 不同内径下出口处上升蒸汽速度云图

图6 可知出口处的蒸汽速度随着内径D1的增大而减小。D1越大,分离器蒸汽通道的流通面积越大。在质量流量不变的情况下,蒸汽通道内蒸汽速度随着流通面积的增大而减小,管内速度变得稳定,速度分布越均匀。

图6 不同内径下YZ 截面上升蒸汽速度云图

2.2 不同夹角α 对管内流场的影响

以内管径D1为200 mm、外管径D2为300 mm、质量流量为0.15 kg/s 的情况下,分别对夹角α 为10°、15°、30°、45°、60°等5 种工况进行模拟。由图7 可以看出区域内的速度极大值成对称分布,集中在区域中心,周围区域速度较小。夹角α 的变化对管内上升蒸汽出口处流速影响较小且随着夹角α 的增大速度极大值呈增大趋势,周围区域的速度也呈增大趋势,变化幅度较中心区域缓慢。

图7 不同夹角下出口处上升蒸汽速度云图

从图8 可以看出,靠近管壁处蒸汽流动出现分离区,分离器出口处近壁面流体的速度也因为产生了垂直于流动方向的速度梯度,导致分离器出口处近壁面处蒸汽速度明显小于绝热段中心速度。夹角α 越大,绝热段管壁处分离现象越明显,即分离器蒸汽出口内壁处蒸汽速度为零的区域变大,夹角α越小,绝热段蒸汽速度分布越均匀。

图8 不同夹角下YZ 截面上升蒸汽速度云图

2.3 不同内管径对流动阻力的影响

图9 可以看出上升蒸汽在内径大的分离器中产生的湍动能比内径小的分离器小,内径与压力损失成反比,当内径从200 mm 增大到240 mm 时,压力损失由2 746.7417 Pa 下降到2 355.306 Pa,下降了14.25%。这是因为内径变大,管内质量流量不变时,管内上升蒸汽流速减小,降低了流体对管壁的摩擦,使得压降减小,管内压力损失则越小。

图9 不同内径下XY 截面湍动能云图

2.4 不同夹角对流动阻力的影响

图10 看出上升蒸汽在夹角α 大的分离器产生的湍动能比夹角α 小的分离器大,夹角与流动阻力成反比,压力损失由2 617.072 Pa 增加到2 826.282 Pa,增大了7.99%。这是因为当上升蒸汽从分离器进入上升管时,流体相互撞击掺混,在分离器出口管壁处湍动能最大,且随着夹角α 的增大,流体在出口处的撞击越激烈,对绝热段内管壁的湍动能影响就越大,压力损失较夹角α 小的管道要多。相反,夹角α 小的流体在流经出口处,上升蒸汽流动方向相差不大,湍动小,不会产生较明显的碰撞,流速较为均匀,湍动能小,故阻力较小。

图10 不同夹角下XY 截面湍动能云图

3 结论

本文针对重力热管地热系统取热时,冷凝段换热器热侧出口回流管道处下降的冷凝水与重力热管绝热段上升的蒸汽会出现碰撞携带现象,在绝热段出口处设计了气液分离器,分析了该分离器结构参数对工作介质流动特性和压力损失的影响。

(1)随着分离器内径D1的增大,沿着轴向的上升蒸汽速度成下降趋势,管内速度变得稳定;夹角α 的变化对上升蒸汽出口处速度影响不显著,流体经过分离器流入绝热段时流体与管壁产生的分离区域也增大,即绝热段内壁处速度为零的区域变大。

(2)内径D1与上升蒸汽流成正相关,夹角α 与动阻力成负相关。