基于接触式扫雷的水下聚能剪切内弹道研究

庞广智

(1.中国船舶集团有限公司第七一〇研究所,湖北 宜昌 443003;2.清江创新中心,湖北 武汉 430076)

0 引言

接触式扫雷是反锚雷的主要作战方式,通常以毁伤锚雷的锚链、锚索或雷壳为技术途径,具有扫雷宽度大、作业效率高等特点,是现代反水雷作战中必不可少的反水雷手段。接触式扫雷具随着锚雷的出现与使用应运而生,两者相互促进、相互发展,尤其是锚雷的布深不断加大,再加上国外深海锚系预置武器的出现[1],迫使接触式扫雷具向深海方向拓展将是必然趋势。

接触扫雷具对锚系目标的处理思路通常有 2种:1)破坏锚雷的锚索或锚链,迫使水雷上浮至海面,然后采用炮击等其他手段予以消灭,即截割爆破技术;2)直接与水雷殉爆,或破坏雷壳导致沉雷,即灭雷技术。结合当前扫雷装备小型化、轻量化的发展特点,以火药力为动力源推动刀具截断锚索或锚链的方式更符合现代作战需求,但随着水深的成倍增加,技术瓶颈也相继突显,重点体现在外部高水压和剪切过程中流体粘滞效应的双重影响。该影响彻底改变了内弹道参量和能量转化规律,致使陆地枪械、浅水反蛙人枪械[2]的内弹道方程均不再适用,急需在深水聚能剪切内弹道理论方面做出突破,为深水聚能剪切技术开发奠定基础。

1 水下聚能剪切内弹道方程组的建立

1.1 工作原理及动力学模型

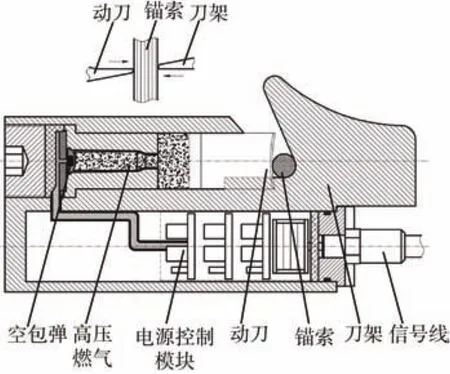

水下聚能剪切器通过外接信号线接收起爆信号后,由内部控制模块向空包弹底火提供起爆电流,底火被击发后引燃枪药,形成高压燃气,推动动刀,动刀与刀架上的刀刃形成对剪,完成锚索剪切。

图1 水下聚能剪切示意图Fig.1 Schematic diagram of underwater shaped charge cutter

在整个剪切过程中,内部燃气压力、动刀惯性力、流体阻力、静水压力及锚索剪切抗力均是变化量,其变化关系反映了水下能量动态转化过程,也成为了目标剪切成功与否的关键。在剪切过程中,因燃烧时间较短,瞬间会对刀架产生高压脉冲,该高压脉冲对封装于刀架内部的功能模块产生较大影响,因此刀架承受的冲击力和内部响应也是水下聚能剪切内弹道特性研究的重要组成部分。

为进一步分析聚能剪切过程,可将该过程分解为2部分分别进行分析:1)以动刀为分析对象的动力学模型;2)以刀架及内部功能模块为分析对象的动力学模型。具体如图2所示。

图2 水下聚能剪切动力学模型Fig.2 Dynamic model of underwater shaped charge cutter

动刀力学模型中,质量为m的动刀在左侧燃气压力P和右侧锚索剪切抗力Fτ的作用下运动,反映出以位移l、速度v、加速度a为代表的弹道规律,可用于判定剪切成功与否的基本条件。同时,动刀的惯性力与刀架的惯性力形成剪切对,因此动刀的惯性力将作为刀架–控制模块力学模型的计算输入。

刀架及内部功能模块组成的力学模型属于质量–弹簧系统。该系统在右侧惯性力Fj的激励下运动,可分别求出刀架位移xj、速度vj、加速度aj,控制模块位移xc、速度vc、加速度ac等动力学参数,可作为内部结构抗冲击设计的基本依据。

1.2 动刀动力学方程

火药燃烧处于变容密闭空间中,燃烧环境与陆地上枪械相同,其燃烧过程和条件服从几何燃烧定律,可导出形状系数χ、λ、μ,燃烧厚度相对函数Z和形状函数ψ之间的联系方程[3-4]:

火药燃烧速度应与膛压呈正比例关系,为此可建立燃速方程[3-4]:

式中:P为弹膛内燃气压力函数;Ik为压力全冲程。

动刀水下变速运动过程引起的流体分界面状态是非常复杂的,考虑到层流状态的流体粘滞阻力系数通常要高于过渡或湍流状态(趋向于理想流体)[5],在此将分界面流体状态统一假设为层流状态,其流体阻力功耗计算值将高于实际值,有利于在保证成功剪切目标具有足够装药量的同时,简化流体阻力计算过程,同时并不影响不同水深条件下的装药量对比。根据以上假设,可建立动刀的动力学方程:

式中:φ为次要功计算系数;m为动刀质量;S为动刀截面面积;P0为外水压力;cx为动刀流体动力系数;ρw为海水密度。

按照能量守恒要求,剪切过程的能量来源为枪药燃烧转化的高压高温燃气能E0,主要用于转化为动刀的动能E1、克服外水压做功E2、流体阻力做功E3、抗剪切力做功E4、推动动刀做功E5这5部分。

式中:f为火药力;w为装药量;θ为绝热指数;l为动刀位移;lc为剪切结束点位移;lg为动刀终点位移。

式中:l0为药室容积缩径长;Δ为装填密度;ρp为火药密度;α为气体余容;lψ为空包弹药室自由容积缩径长。

1.3 刀架-控制模块动力学方程

以刀架为研究对象,可得动力学方程:

式中:vj为刀架速度;Sj为刀架横截面积;kt为刀架与控制模块之间隔振弹簧刚度;h0为隔振弹簧自由高度;xj为刀架坐标函数;xc为控制模块坐标函数;Mj为刀架质量。

以控制模块为研究对象,可得动力学方程:

式中:vc为控制模块速度;Mc为控制模块质量。

1.4 水下聚能剪切动力学方程组的归一化处理

补充以动刀、刀架和控制模块为研究对象建立的速度和加速度之间的3个微分方程:

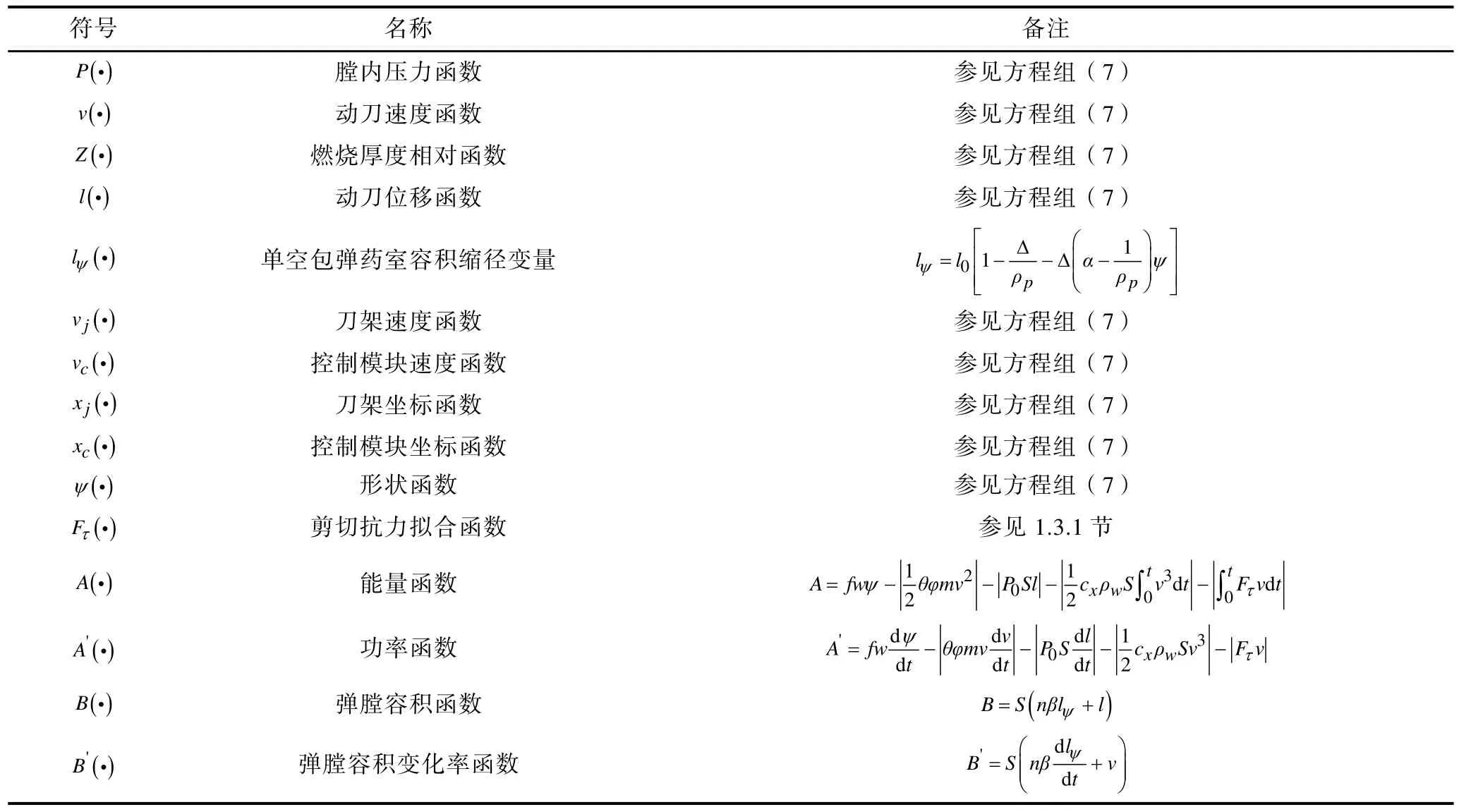

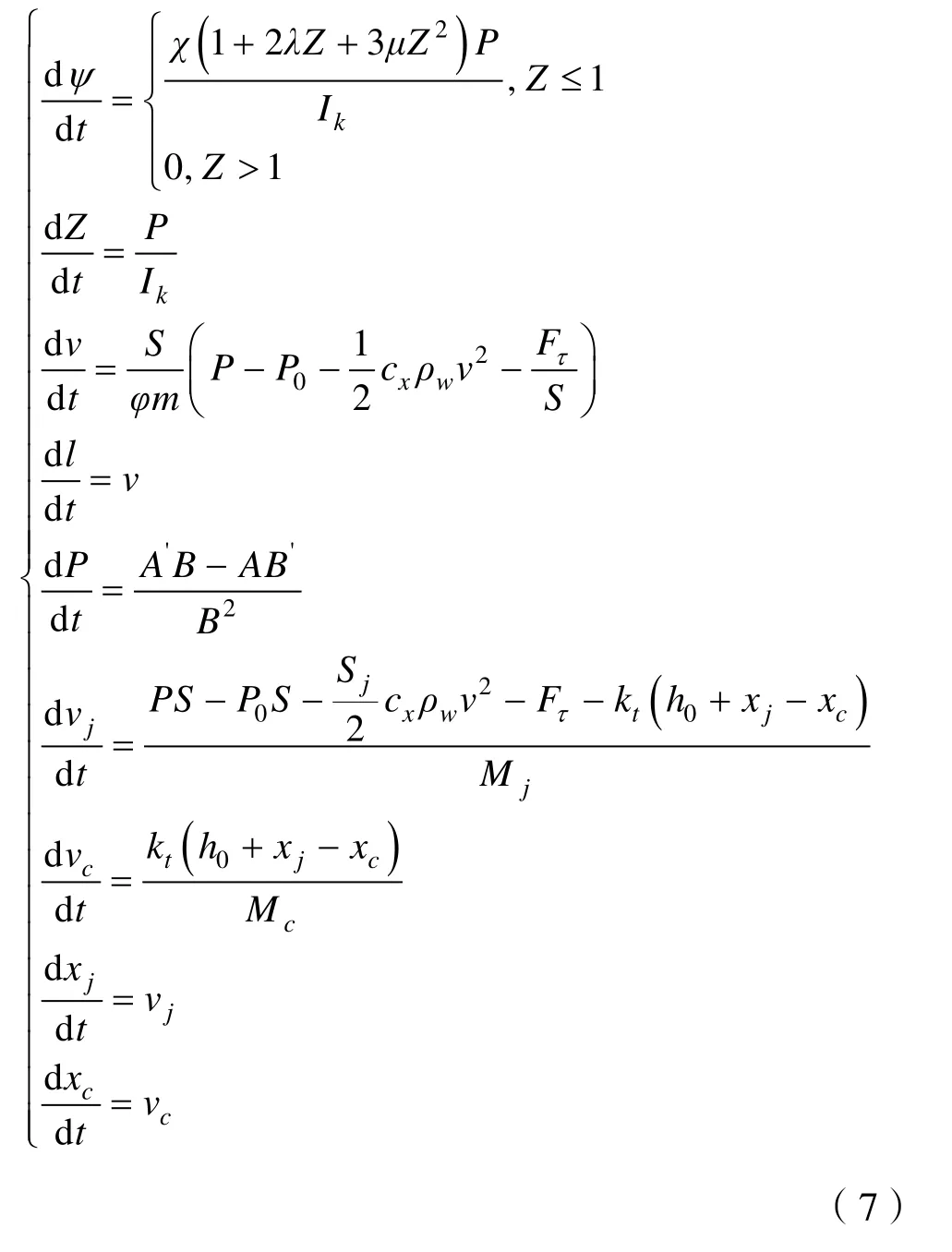

为此,可联合建立含9个方程的微分方程组。为便于编程计算,将微分方程组做归一化处理后形成方程组(7),其中各函数的涵义如表1所示。

表1 内弹道函数表Table 1 Interior ballistic function table

2 数值计算实例

现以某型聚能剪切器为例,结合水下聚能剪切动力学方程组,以动刀最终速度等于0和动刀位移大于剪切抗力曲线末点(即大于动刀位移终点坐标lg)为成功剪切的判定条件,求解出不同水深条件下,成功剪切钢丝绳所需的最小装药量、膛压变化曲线和惯性力变化曲线。同时,可计算出控制模块经隔振后的加速度变化曲线。

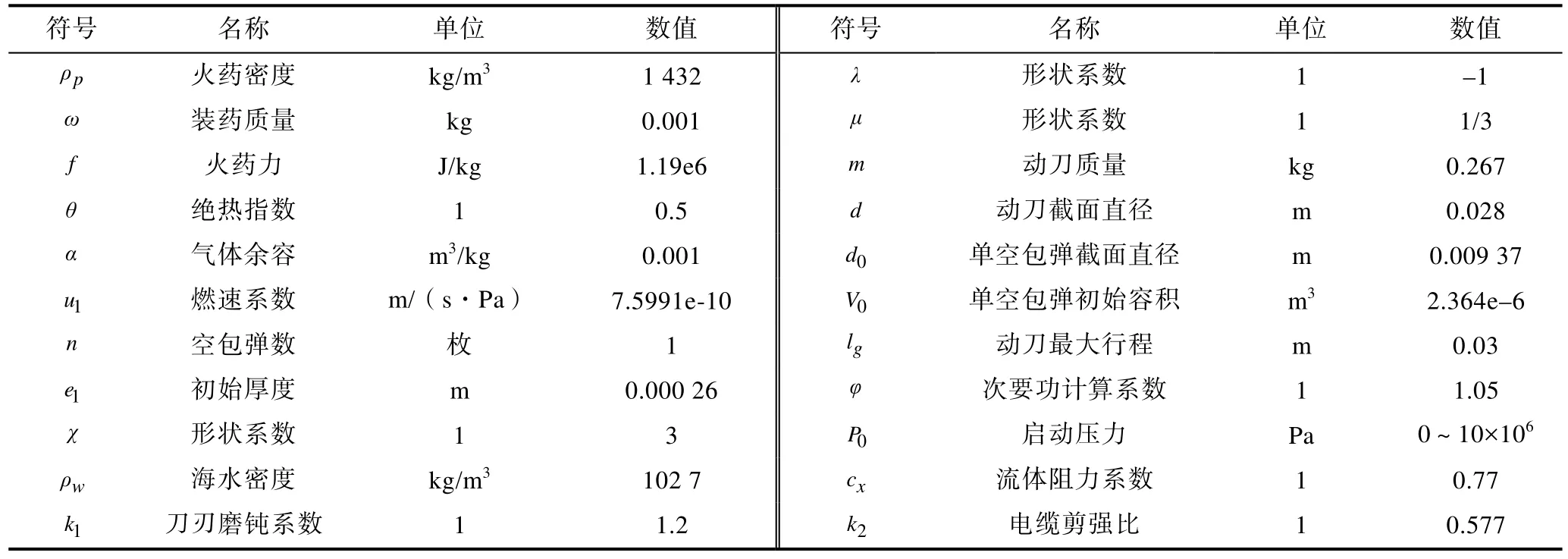

该型聚能剪切器的最大工作水深为1 000 m,剪切对象为10 mm 6×7–WSC 1770 GB/T8918重要用途钢丝绳,火药筒采用 56式弹壳[6],枪药采用双粒–17[7],具体火药、结构、剪切对象等物理参数如表2所示。

表2 剪切机构与剪切目标物理参数表Table 2 Cutting mechanism and cutted target physical parameter table

(续表)

计算步骤如下。

1)计算剪切抗力曲线。

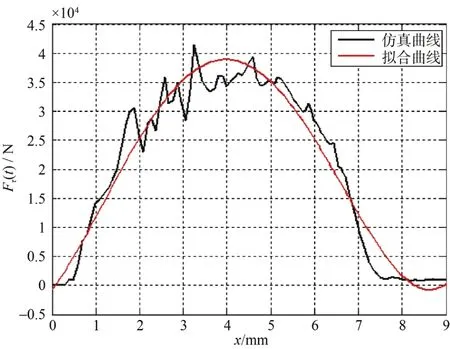

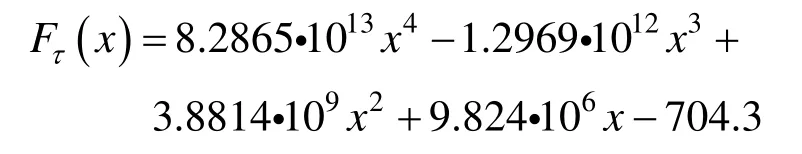

根据相关文献,钢索剪切抗力是一段过零点、有极值、不对称的曲线[8],一般可通过多项式进行拟合。通过有限元数值仿真计算可得到钢丝绳剪切抗力曲线,再经多项式曲线拟合出方程[9]。图3是以10 mm 6×7–WSC 1770 GB/T8918重要用途钢丝绳[10]为目标得出的计算结果,其中折线为仿真曲线、平滑曲线为多项式拟合曲线,对应的 4次拟合多项式为

图3 剪切抗力仿真曲线和拟合曲线Fig.3 Cutting resistance simulation curve and matching curve

2)确定装药量。

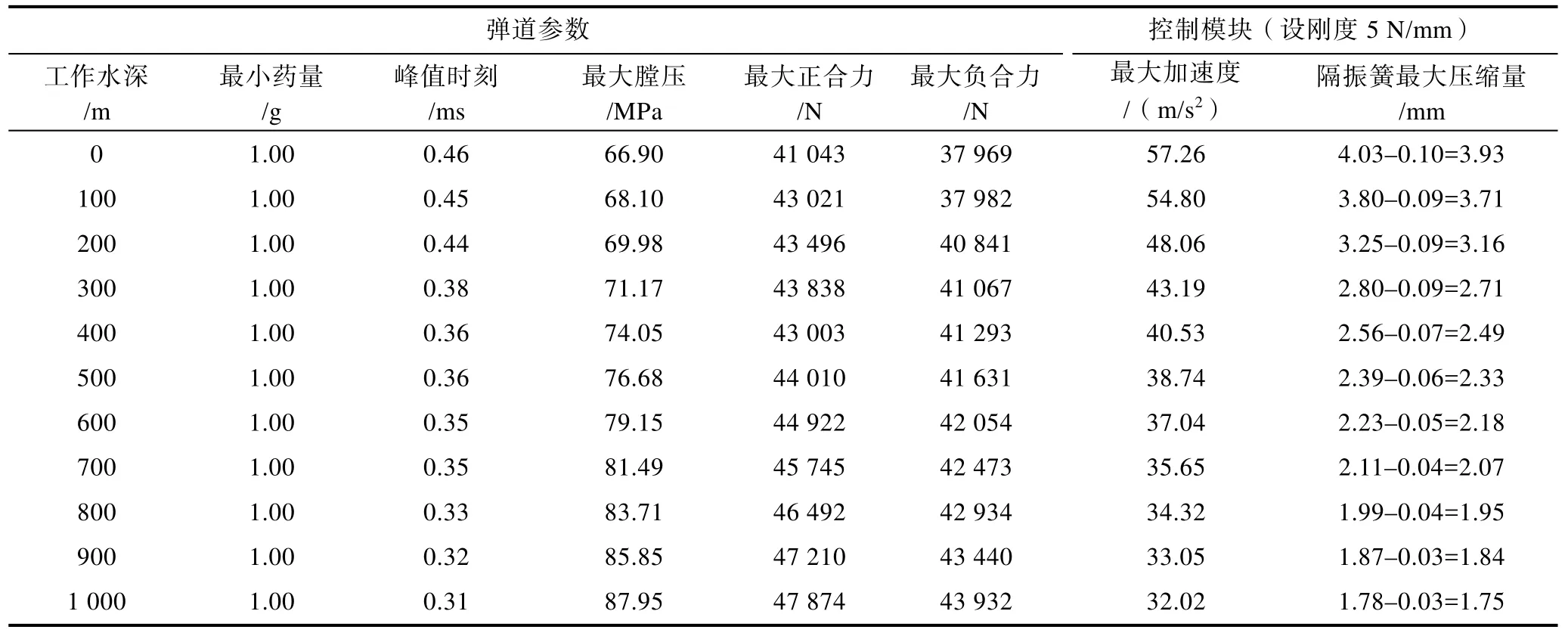

通过编程求解方程(7),可得不同水深条件下的最小装药量和主要弹道参量。从表3可看出,当剪切装置结构参数相同的条件下,成功剪切相同规格锚索的最小装药量相同。

表3 不同水深条件下的最小药量和主要弹道参量表Table 3 Minimum charge in different water depth and main interior ballistic parameter table

主要原因是:工作水深增加导致动刀阻力变大,从而药室体积变化率变小,内部膛压变大。从公式(2)可得出燃烧速率会进一步增加,气体势能将得到快速提高,足以抵消外水压的负功增量而不影响锚索剪切。

3)弹道规律。

以水下1 000 m聚能剪切器内弹道参量曲线为例,分析聚能剪切过程中的弹道规律,图 4中红色标记为锚索剪切起始点,蓝色标记为锚索抗力最大点,黄色标记为锚索剪切终点。总结弹道规律如下:①从膛压变化曲线(p–t曲线)来看,锚索剪切起始点越接近峰值越有利于剪切,因此在设计中需合理选择动刀的自由行程;②从速度变化曲线(v–t曲线)来看,锚索剪切后动刀仍具有一定的剩余动能,这与速度大于 0作为剪切结果判定是相符合的;③从加速度、合力变化曲线来看,锚索剪切的主要因素是惯性力,而影响惯性力的关键是锚索剪切抗力曲线与膛压曲线的动态匹配关系,这也就是水下聚能剪切动力学方程组求解的意义所在。

图4 水下1 000 m聚能剪切器内弹道参量曲线Fig.4 Interior ballistic parameter curves of underwater shaped charge cutter with depth of 1000 m

4)刀架内部冲击环境。

通过方程组(7)的统一求解,可以内弹道相关参量为输入,求出刀架内部相应功能模块的冲击响应,该响应可进一步作为隔震缓冲环节的设计条件。从图 5可看出,以电池控制模块为研究对象,通过隔振弹性元件刚度的合理选择,可将电器元器件冲击环境下的加速度降低至6g以下。

图5 陆上剪切过程控制模块和刀架动力学变量曲线Fig.5 Parameter curves of control module and cutting frame dynamic variable during onshore cutting process

3 结束语

通过对水下聚能剪切器内弹道建模、仿真分析,可以看出:

1)以火药燃烧、动刀流体分界面状态等假设为前提,不同水深条件下,成功剪切相同规格目标的最小理论装药量基本相同。

2)本文建立的水下聚能剪切内弹道方程组,可用于定量表述、解决剪切抗力与装药量大小的匹配关系。利用内弹道参量的变化规律,可进一步求解内部冲击环境。

3)通过研究发现,水下聚能剪切与传统枪械内弹道特性存在本质区别,主要有自由行程、负载特性、工作原理等不同。

4)水下聚能剪切内弹道模型及计算方法,具有一定的通用性,可拓展用于不同的单一剪切目标(对应不同的剪切抗力曲线),如钢链、海底铠装电缆、非金属承力拖曳缆等。但对于同时兼顾多种剪切目标的水下剪切装置内弹道特性,还需做深入研究,这对该技术的进一步推广存在重要意义。