发电厂锅炉炉渣湿放扬尘的分析和改进

王 飞 宫卫平 宋传忠

胜利石油管理局有限公司胜利发电厂 山东东营 257000

1 现场情况

2018年11月至2019年5月间,某发电厂完成1号至4号炉干除渣改造工程。改造后,四台干除渣系统在进行炉渣湿放过程中频繁发生扬尘问题,造成环境污染,同时也影响操作人员的身体健康,以及企业的发展。在国家对安全环保政策制度严苛的情况下,该发电厂放渣过程中扬尘的治理已经刻不容缓。

GBZ 2.1—2007《工作场所有害因素职业接触限值 化学有害因素》规定,15 min内空气中矽尘浓度短时暴露阈值为1 mg/m3,8 h时间加权浓度平均值阈值为0.7 mg/m3,对于粉尘,以超限倍数判定是否超标,煤尘、煤矽尘最大超限倍数不大于2。简言之,短时间空气中矽尘浓度在2 mg/m3以下达标。笔者对该发电厂锅炉炉渣湿放扬尘问题进行分析和改进。

2 系统情况

该发电厂一期2×220 MW、二期2×300 MW机组除渣系统改造项目将一期、二期锅炉原有的水力除渣装置拆除,并于每台锅炉底部增设一套全新的干式除渣系统,进行风冷干式排渣机+碎渣机+渣仓+汽车外运系统+其它必需系统的改造。根据现场实际空间布置情况,1号炉经两级钢带除渣机直接输送至渣仓内,2号至4号炉经一级钢带直接输送至渣仓内。

炉底渣经渣井落在干式排渣装置的输送钢带上,在输送过程中,通过自然冷风将含有大量热量的高温热渣冷却为可以直接储存和运输的冷渣。冷却用空气利用锅炉炉膛负压作用,从风冷干式排渣机外部吸入干式排渣机内部。被渣加热后的热空气直接进入炉膛,将热渣从锅炉中带走的热量再带回炉膛内,从而减少锅炉的热量损失。

炉底渣在干式排渣机中冷却到一定温度,再经过碎渣机破碎后,进入渣仓贮存。渣仓内的干渣通过搅拌机或散装机,定期装车运送至综合利用场所或贮灰场。

锅炉底部高温炉渣经风冷后由钢带输送机输送至渣仓,改造后的锅炉尾部省煤器干输灰系统收集到的大颗粒飞灰也经正压气力输灰系统送入渣仓。由此,改造后1号至4号炉渣仓不仅储存炉渣,同时还储存炉灰,成为灰渣仓。放渣系统有湿放渣和干放渣两种方式。在湿放渣方式下,原设计的容积式旋转给料阀可能发生卡堵,落渣管频繁堵塞,部分电厂已将容积式旋转给料阀拆除。进行充分调研后,为避免容积式旋转给料阀卡堵和落渣管堵塞,在干除渣改造过程中不选装给料阀。由此,在炉渣湿放方式下,渣仓底部灰渣通过插板门直接作用于双轴搅拌机前端箱体上。炉渣干放方式下,也没有设计给料阀,采用直通方式由插板门控制。两者不同在于炉渣干放应用于罐车,炉渣湿放应用于槽车。

双轴搅拌机通过两个旋转轴带动一定角度的叶轮做圆周运动,推动搅拌机箱体下部物料运动。设计安装的双轴搅拌机始端箱体上部安装有喷淋雾化装置,共三排12个喷头,实现伴湿功能。

3 扬尘问题根源

灰渣仓中的物料由炉渣和炉灰两部分组成,物料组分不同,炉灰的比表面积大于炉渣的比表面积。在没有给料阀的情况下,影响双轴搅拌机出力的因素包括搅拌机转速、叶轮尺寸、叶轮磨损程度、叶轮数量、叶轮角度、渣仓料位、插板门开度、物料粒径等,影响伴湿混合程度的因素包括喷嘴出力、喷嘴数量、喷嘴形式、喷水压力、混合时间、混合角度、扑集面积等。

反映湿放渣时渣水混合程度的指标为渣水比,即渣水混合物中渣量与水量的质量比值。经过试验测算,当渣水比小于7.6时,不易产生扬尘现象。为了调查扬尘产生的原因,进行多组试验。

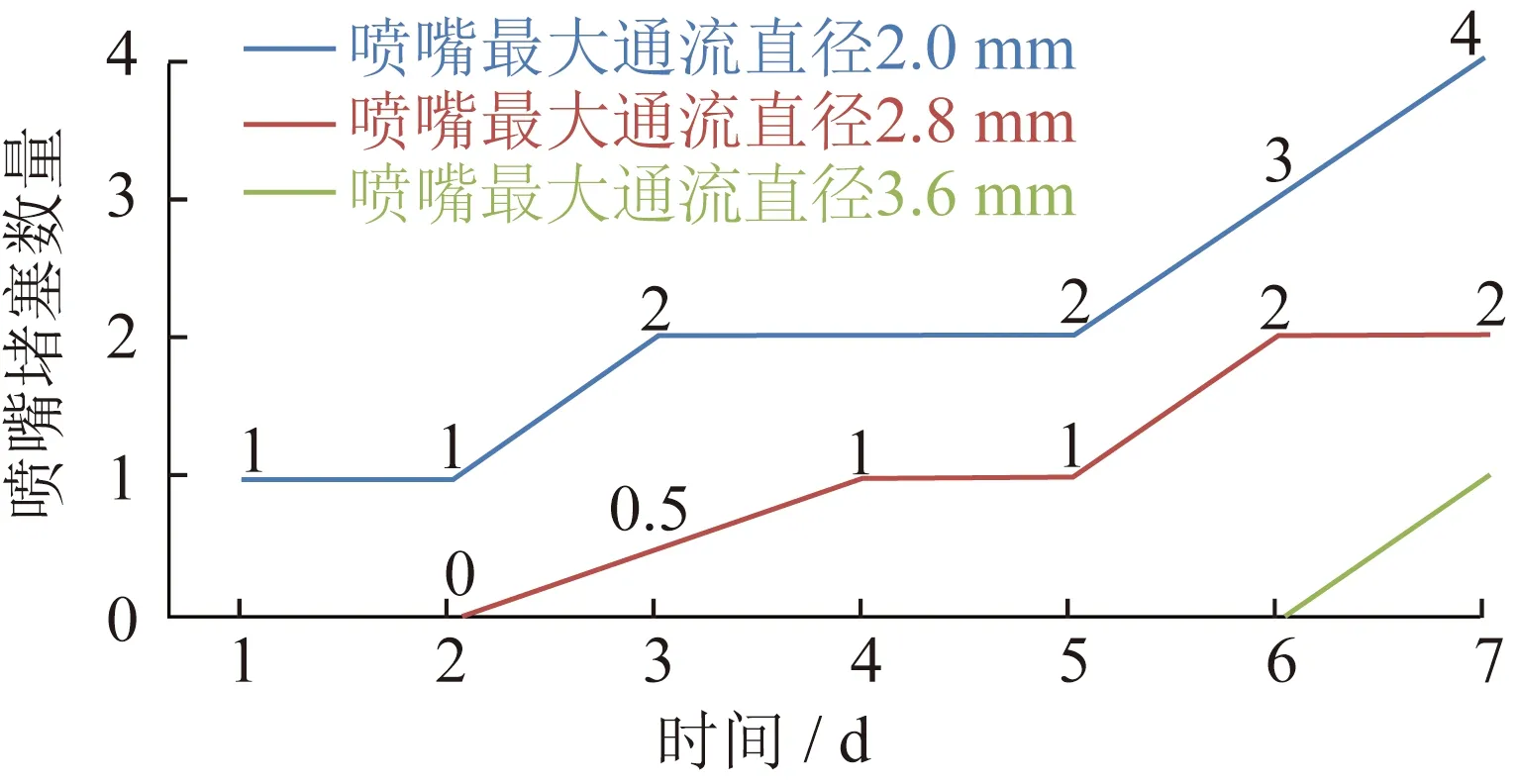

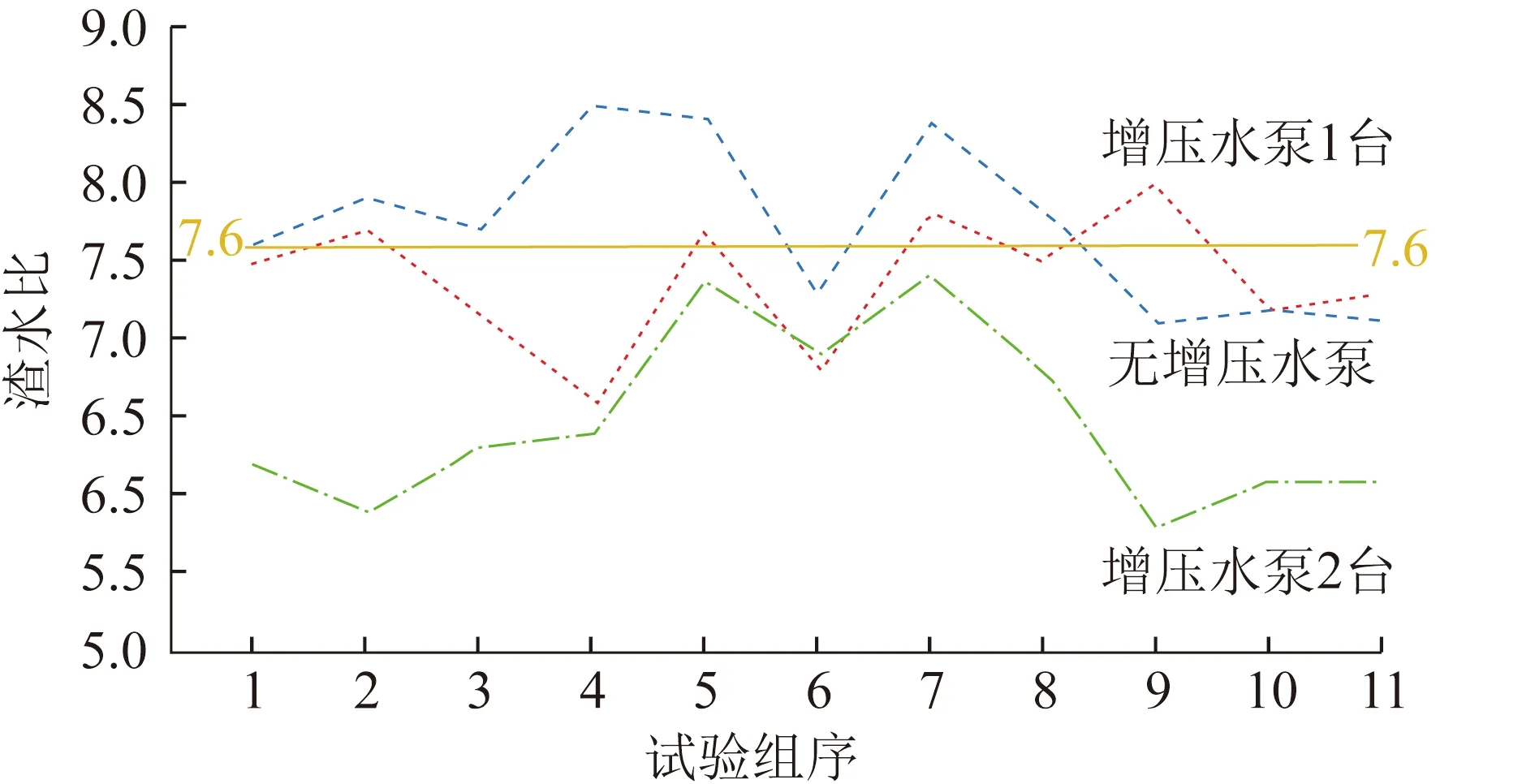

因双轴搅拌机内的工作环境较差,导致喷嘴不同程度堵塞。试验一将双轴搅拌机内喷嘴按中轴线分为两组,分别采用不同最大通流直径的喷嘴,观察喷嘴的堵塞情况。试验一结果如表1和图1所示。

图1 试验一结果

通过试验一可以看出,随着喷嘴最大通流直径的增大,喷嘴开始堵塞的时间明显延后,小喷嘴更容易堵塞,导致水量不足。

分析试验一两组试验,结果显示最大通流直径大的喷嘴水量大,不易堵塞,可以维持较长时间的合适渣水比。

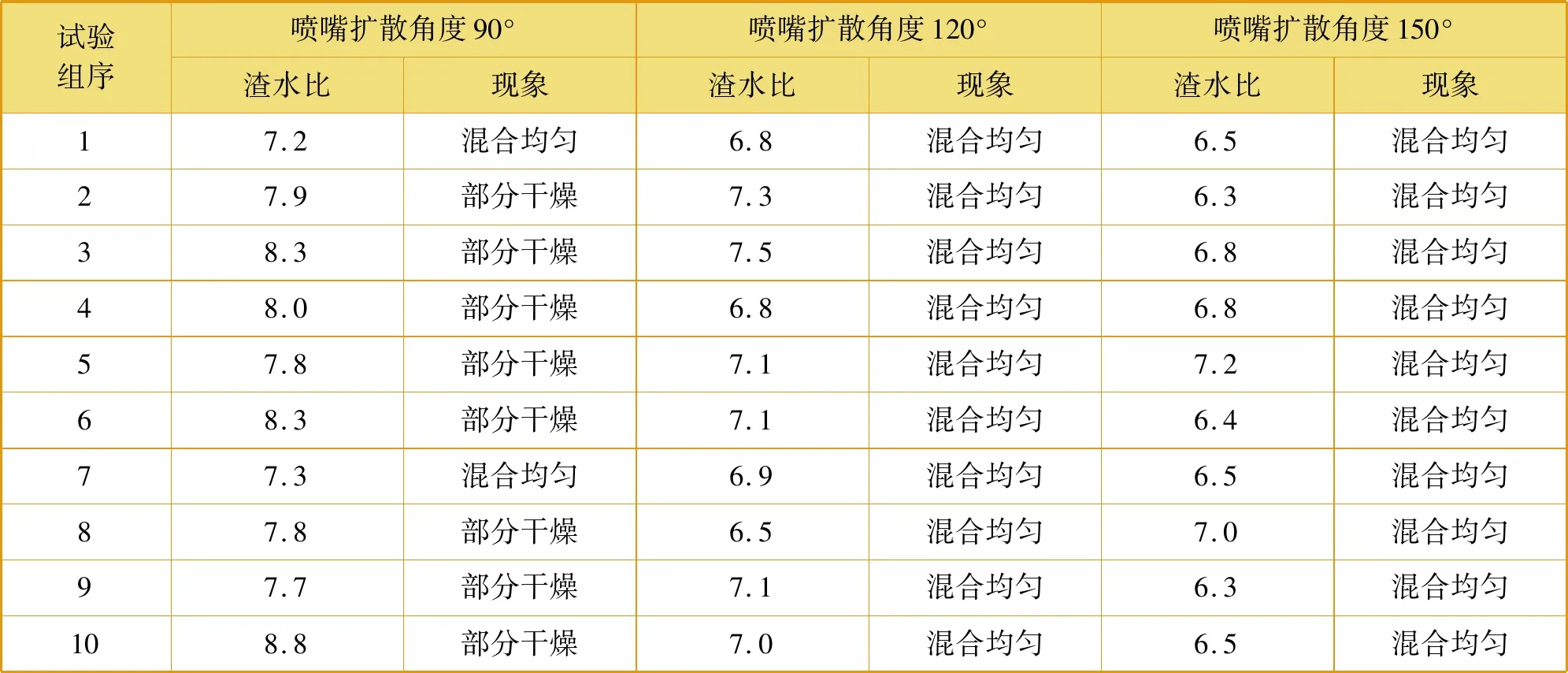

喷嘴的形式多种多样,雾化扩散角度大小不同,雾化的面积也有区别。试验二更换不同雾化扩散角度的喷嘴,采用计算渣水比,并观察现象。试验二结果如表2和图2所示。

通过试验二可以看出,90°喷嘴扩散角度会导致部分渣水比大于7.6,渣水混合不均。120°及以上喷嘴扩散角度可以保证渣水比不超7.6,渣水混合均匀。

表1 试验一结果

表2 试验二结果

图2 试验二结果

由试验一结果可知,当前使用2.8 mm最大通流直径喷嘴较小,容易堵塞,对此采用人为控制的方式来确定喷嘴堵塞情况与渣水比或扬尘的关系。双轴搅拌机现为三级喷水,每级有4个喷嘴,共计12个喷嘴。试验三将喷嘴逐一封堵,模拟堵塞情况进行试验,每封堵一个喷嘴进行三次试验,测量渣水比。试验三结果见表3。

表3 试验三结果

通过试验三可以看出,12个喷嘴中封堵1个,就有可能导致渣水比过大,进而引起扬尘。喷嘴富余量不足,使渣水混合效果差,导致扬尘。

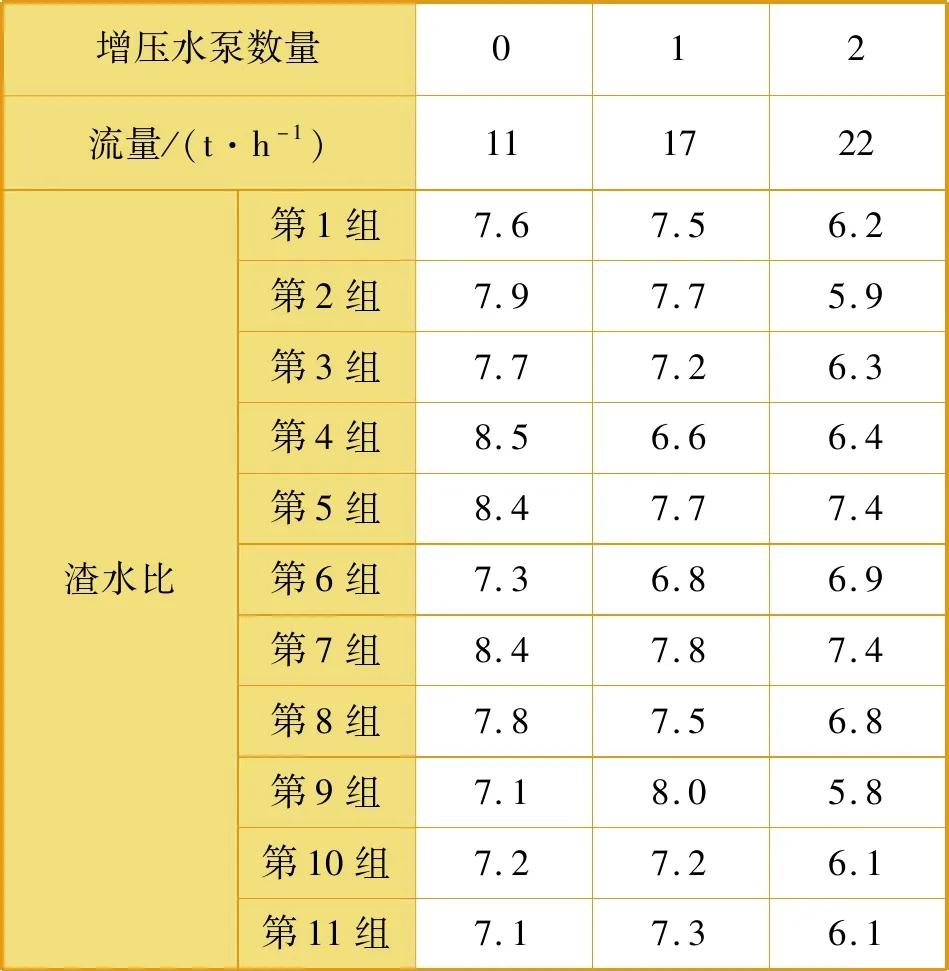

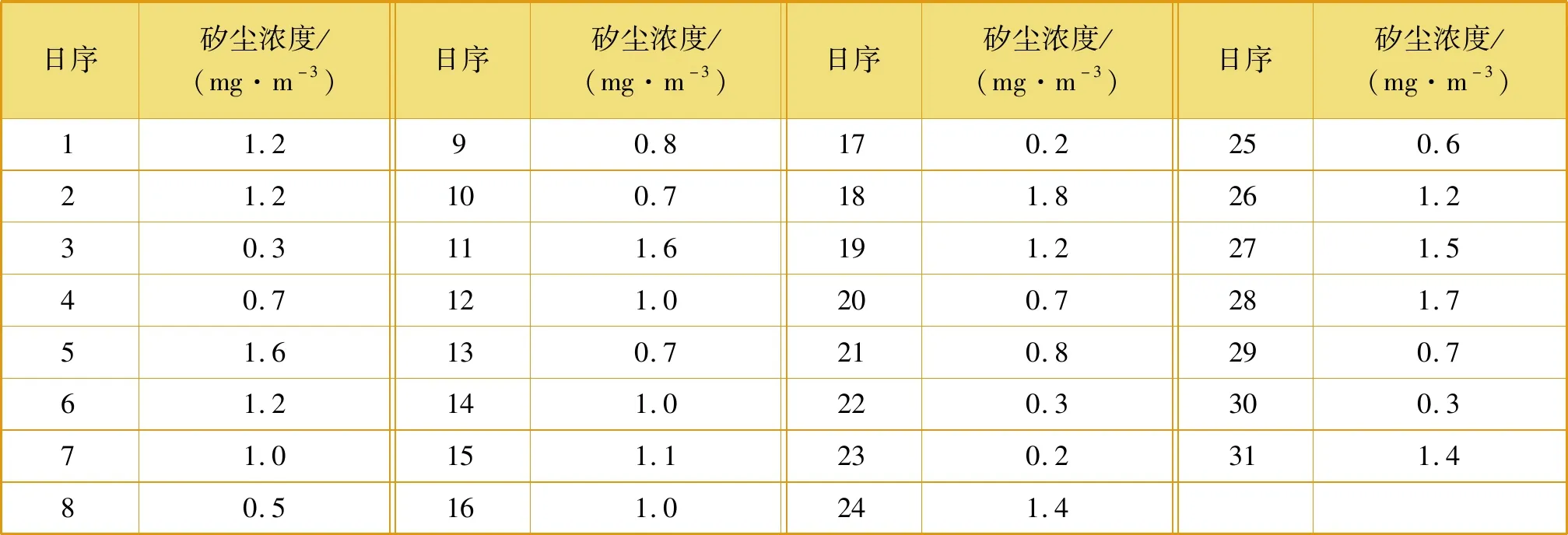

试验四保持喷嘴畅通,放渣过程中进行增压水泵单双泵运行,测量渣水比。试验四结果如表4和图3所示。

表4 试验四结果

通过试验四可以看出,不启动或运行一台增压水泵,不能满足所有放渣工况的喷水量,伴湿水量不足,可能导致渣水比大于7.6,进而引起渣水混合不均。两台增压水泵同时运行,才能满足所有工况的供水,使渣水混合均匀。

图3 试验四结果

综合试验结果,确认伴湿水量不足、混合不均、混合效果差是造成炉渣湿放过程中扬尘的根源。

4 改进思路

针对发现的问题根源,结合实际放渣流程,提出相应的改进思路。

(1) 对双轴搅拌机喷淋装置进行改造,通过增加双轴搅拌机伴湿捕集水量,延长混合时间,扩大混合区域,增强混合效果,解决渣水比不匹配、混合效果差的问题。

(2) 完善喷嘴布置,针对伴湿区和捕集区、箱体内料位差异化,对各喷淋支管喷嘴数量、喷嘴角度进行差异化设计,在一定水量的前提下实现伴湿,使捕集效果最大化。

(3) 采用柔性连接延长排渣口,改变排渣口与槽车的垂直高度,消除落渣过程中的二次扬尘,同时减小落渣口漏风量。

(4) 扩展干放渣中吸尘风机的工作范围。吸尘风机可以选择性应用于干放渣或湿放渣工艺,在搅拌机箱体内建立负压,抽吸没有捕集到的扬尘,以及炉渣冷却后产生的水蒸汽。

(5) 优化系统布置,完善重要监视表计,提高运行方式的灵活性和可操作性,降低人员劳动强度。

改进思路总的技术路线是伴湿+捕集+帆布兜底+干放渣吸尘风机在湿放渣工艺中的应用。

5 优化改进

5.1 喷嘴选型

选用不同最大通流直径的喷嘴和不同的喷嘴数量进行对比试验,结果见表5。

由试验结果可以明显看出,选用最大通流直径为4 mm的喷嘴,连续工作14 d未发生堵塞现象,渣水比符合要求,并且14 d已长于检修人员检查清理一次喷嘴的时间周期。由此决定选用50W型广角喷嘴,最大通流直径为4 mm,喷嘴扩散角度为120°,可以有效减少喷嘴堵塞次数,提高渣水混合均匀程度。

表5 喷嘴对比试验结果

5.2 喷嘴数量计算

双轴搅拌机有效长度为2 100 mm,有效宽度为1 200 mm,喷嘴距离搅拌机内叶片高度为110 mm,喷嘴扩散角度为120°,由此得有效水雾直径为380 mm。根据喷嘴数量与喷嘴布置有效距离、有效水雾直径的关系,保留一定裕度,使水雾覆盖率达到100%,计算并向上取整得到长度方向上需布置喷嘴数量为6个,宽度方向上需布置喷嘴数量为4个,则共需布置喷嘴数量为24个。

5.3 实施措施

(1) 增加喷淋支管数量,由三级增加至六级,增加混合层级。

(2) 增大第一级至最后一级喷淋支管的间距,延长混合时间。

(3) 增加喷淋喷嘴数量,由之前的12个增加至24个,增大伴湿喷淋水量。

(4) 改变喷嘴型号,由原来的16M型优化为50W型,合理增大喷嘴出力,结合伴湿区与捕集区特点优化喷嘴布置方式。

(5) 结合伴湿区与捕集区的不同,选择不同扩散角度的广角喷嘴,扩大捕集面积及捕集区。

(6) 通过控制喷嘴出力,优化喷淋母管压力,在渣水比一定的情况下最大限度发挥喷嘴效果。

(7) 对不同喷淋支管喷嘴的安装角度进行差异化安装,对搅拌机喷嘴上部空间扬尘进行有效捕集,消灭逃逸的扬尘。

(8) 搅拌机下排渣口用帆布包裹,帆布上下高度大于1.5 m,抑制灰渣下落过程中的二次扬尘,同时减小排渣时落渣口漏风量。

(9) 将干放渣的吸尘风机应用于湿放渣工艺,吸尘风机入口与搅拌机排渣口上部箱体连接,通过吸尘风机在搅拌机箱体内建立负压区,抽吸箱体内水蒸汽和逃逸的扬尘,用于冷却钢带上的高温炉渣。灰渣冷却作用和灰渣下落增速降压作用,使柔性排渣口收缩,减小排渣口风量的漏入。在吸尘风机的作用下,柔性排渣口再度收缩。由此,可以根据灰渣量自动控制流通截面,只允许无尘灰渣通过,少量逃逸的扬尘和产生的水蒸汽被包裹在帆布兜内。

(10) 在喷淋水滤网前、增压泵后安装就地压力表,在实现对参数有效监控的同时,判断、检查、清理滤网堵塞情况。

(11) 在并列运行的两台管道增压泵出口设置逆止阀,优化运行方式,可随时保证水量需求,消除一台泵运行另一台泵倒转的问题,避免两台泵同时运行所增加的电耗。

(12) 每根喷淋支管的两端与两个喷淋母管联箱连接,一个联箱接开式水,另一个联箱接脱硫废水,这样通过对空的喷淋支管消压作用,避免不同水源互相串流和阀门不严密造成串流的问题。

(13) 喷淋母管采用316不锈钢,喷嘴直接采用304不锈钢,可以有效预防脱硫废水对喷淋装置的腐蚀。喷淋母管端部用法兰盘封堵,有利于脱硫废水中沉积物的清理。

6 改进效果

优化改进后,对湿渣排放现场矽尘浓度进行测量记录,7月汇总见表6,8月汇总见表7。

表6 优化改进后7月现场矽尘浓度

表7 优化改进后8月现场矽尘浓度

由汇总可以看出,优化该机后放渣过程中矽尘浓度均小于2 mg/m3,符合规定标准,即未发生湿放渣扬尘事件。

7 结束语

通过对发电厂锅炉炉渣湿放扬尘的分析和改进,解决了炉渣湿放过程中扬尘的问题,避免了污染环境事件,改善了操作人员的工作环境。同时消除了脱硫废水与工业水在串联系统中的安全隐患,避免了不同介质、不同压力下的串流,以及阀门内漏造成的串流,消除了装置性违章,实现了装置安全本质化。

通过优化运行方式,降低人员劳动强度,缩短两台增压水泵同时运行的时间,降低电耗。解决了伴湿捕集混合效果差的问题,避免了因柔性连接被高温炉渣烧损的问题。在渣水比一定的条件下,大幅减小用水量。

通过分析和改进,利用现有资源和条件,基于技术创新和系统优化,用少量投入获得较好效果,实现了经济效益最大化。