一种深孔内壁邵氏硬度测量装置

周 洁

上海电气核电集团有限公司 上海 201306

1 设计背景

邵氏硬度计广泛应用于机械制造、冶金、化工、建材等行业的计量检测及科研生产,对成品和半成品的硬度性能测定具有结构简单、使用方便、型小体轻、读数直观等特点,既可以随身携带手持测量,也可以安装在配套生产的同型号定荷架上进行测量。由于邵氏硬度计只能对被测样块表面进行硬度测量,因此使用范围存在一定局限性。在石墨反应堆退役的相关技术科研项目中,现有邵氏硬度计无法对反应堆内石墨块直径小于100 mm的内孔壁硬度进行专项检测,从而难以确定石墨反应堆退役项目的具体技术工艺路线。

上世纪早期,很多的核反应堆是以石墨块作为慢化剂和反射层的生产堆,大部分已经关闭运行等待退役治理。目前,国内外科研机构正在抓紧开展石墨堆退役准备工作所需的技术开发和工程研究。在反应堆运行期间,石墨块中会积累一些放射性核素,尤其是碳-14。因此,石墨块从反应堆卸出后,通常被划分为中等放射性废物。

石墨堆的退役拆除问题十分复杂,需要充分了解石墨经辐照后的特性。通过测定石墨块的硬度数值来直观地反映出退役石墨的硬度特性,以便确定适合的石墨回取方法。我国某退役石墨堆由石墨块、石墨套管堆叠而成,上下石墨块的连接靠端面的凹凸口楔合连接,形成垂直的石墨孔道,孔道中放置石墨棒。由于石墨反应堆的堆叠结构,因此只能对石墨孔道内壁进行硬度测量来研究石墨块的辐射损伤情况。

由于石墨块的内孔壁直径一般不大于70 mm,而目前的邵氏硬度计最小外形尺寸已经大于这一数值,因此无法将邵氏硬度计塞进孔内进行硬度测量,需要开发一种特殊的邵氏硬度测量装置,以便进入深孔内壁进行硬度测量。

2 测量原理

邵氏硬度计测量的基本原理为在弹簧试验力作用下,将一定形状和硬度的钢制压针,垂直压入试样表面,当压足平面与试样表面紧密贴合时,测量压针相对压足平面的伸出长度,经换算得到邵氏硬度。通过测量压针的伸长量,即可计算出相应的邵氏硬度HA,关系式为:

H=100-l/0.025

(1)

式中:H为邵氏硬度HA;l为压针伸出长度,mm。

由式(1)可知,邵氏硬度与压针伸长量有关。

根据邵氏硬度计的使用原理可知,邵氏硬度属于压入硬度,即通过测量一定形状的压针在一定条件下压入被测物体表面的深度,换算为一定的硬度进行表示。压入深度值与材料的弹性模量、塑性变形及黏弹性有关。邵氏硬度计的弹簧力随被测物体硬度值不同而不同,当压针压入被测物体时,弹簧受到压缩产生弹簧力。被测物体表面反作用于压针的力越大,压针压入被测物体表面的深度就越小。相反,试样硬度越低,反作用于压针的力越小,压针压入试样表面的深度就越大。

3 工作原理

根据以上测量原理,笔者研制出一种专用于深孔内壁的邵氏硬度测量装置,实物如图1所示。

图1 邵氏硬度测量装置实物

邵氏硬度测量装置能够进入直径小于70 mm的深孔,进行邵氏硬度测量,并将测得的硬度数值输出至外部数显表中。邵氏硬度测量装置通过外部动力拖拽,自身在重力作用下沿着测量对象的孔道内下降。通过内置于邵氏硬度测量装置头部的摄像头,实时反馈被测物体孔道内部情况。通过计米器计量,并反馈下降高度,到达指定高度后,停止下放动作。邵氏硬度测量装置的顶部设置有气缸作为探测装置的动力执行元件,通过控制设置在气缸外部的控制按钮进行硬度测量。气缸在压缩空气的驱动下垂直动作,随即邵氏硬度测量装置的前后凸块及顶针等部件横向移动,后凸块和前凸板先接触被测物体孔道。随着进一步动作,顶针扎入被测物体孔道内壁,从而使弹簧发生一定压缩量的变化。通过传感器测量这一变化值,达到测量硬度的目的。通过综合线缆中的信号线缆向外部传输硬度值,通过外部数显表显示。测量结束后,通过外部动力拖拽,将邵氏硬度测量装置从被测物体孔道中提出。

4 结构特点

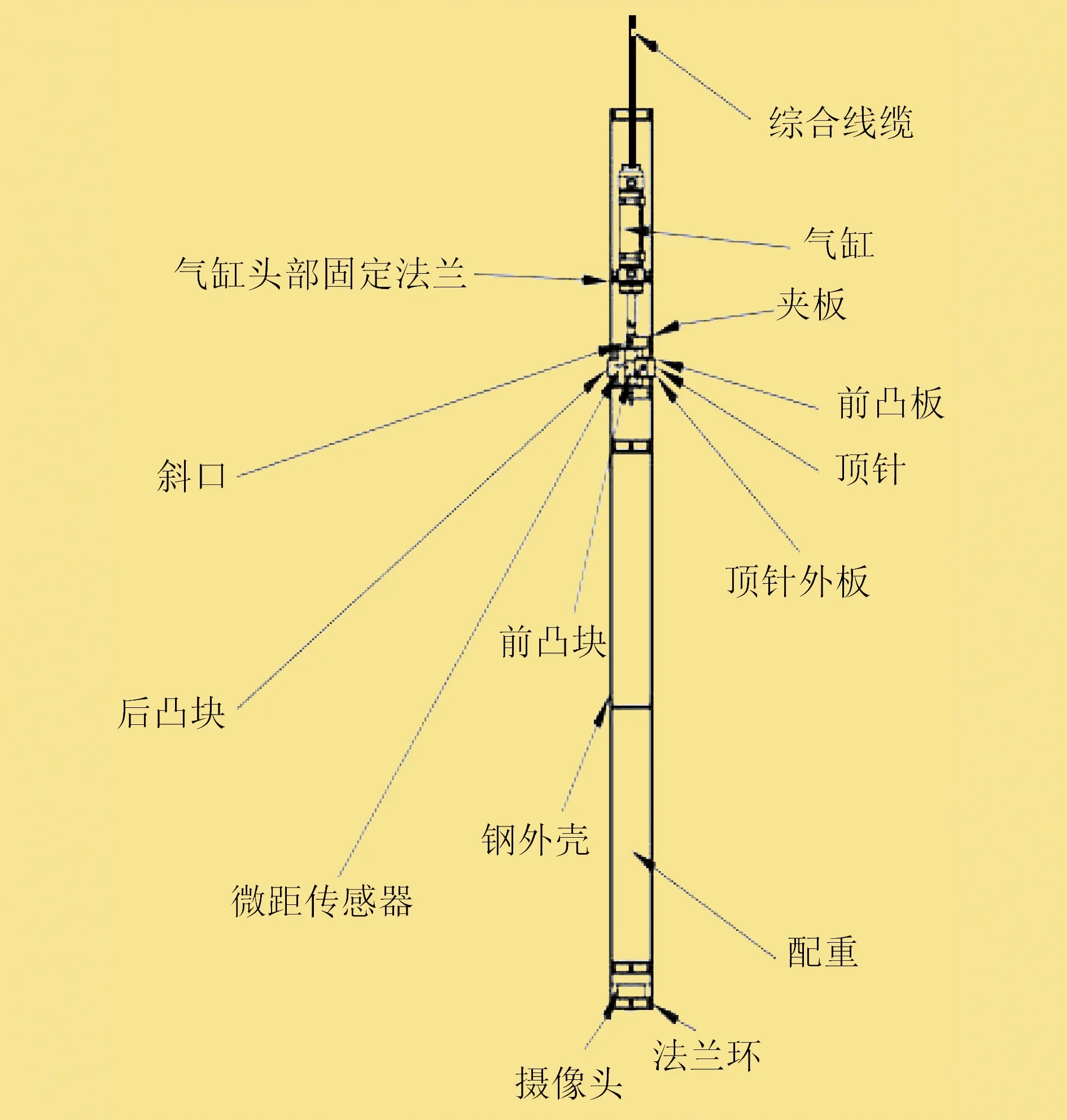

邵氏硬度测量装置由钢外壳、法兰环、气缸头部固定法兰、夹板、顶针外板(含顶针、弹簧)、前凸板、前凸块(含弹簧)、后凸块(含弹簧)、斜口、配重、摄像头、微距传感器、气缸、综合线缆等组成。

综合线缆主要包括为气缸提供动力的气管、位移传感器的信号线缆、供电线缆、摄像头的供电线、信号传输网线等,通过热缩套管套成一股总线,便于外部动力进行缠绕和收放线。邵氏硬度测量装置结构如图2所示。

图2 邵氏硬度测量装置结构

邵氏硬度测量装置通过外部动力拖拽,自身在重力作用下沿着被测量物体孔道内下降,通过内置在头部的摄像头实时反馈被测物体孔道内部情况,到达要求高度后停止下放动作。通过操控气缸外部的控制按钮进行硬度测量。气缸外部控制按钮按下后,电磁阀通电,压缩空气驱动气缸动作。气缸带动斜口垂直运动,通过前凸块和后凸块将作用力转换为横向移动。

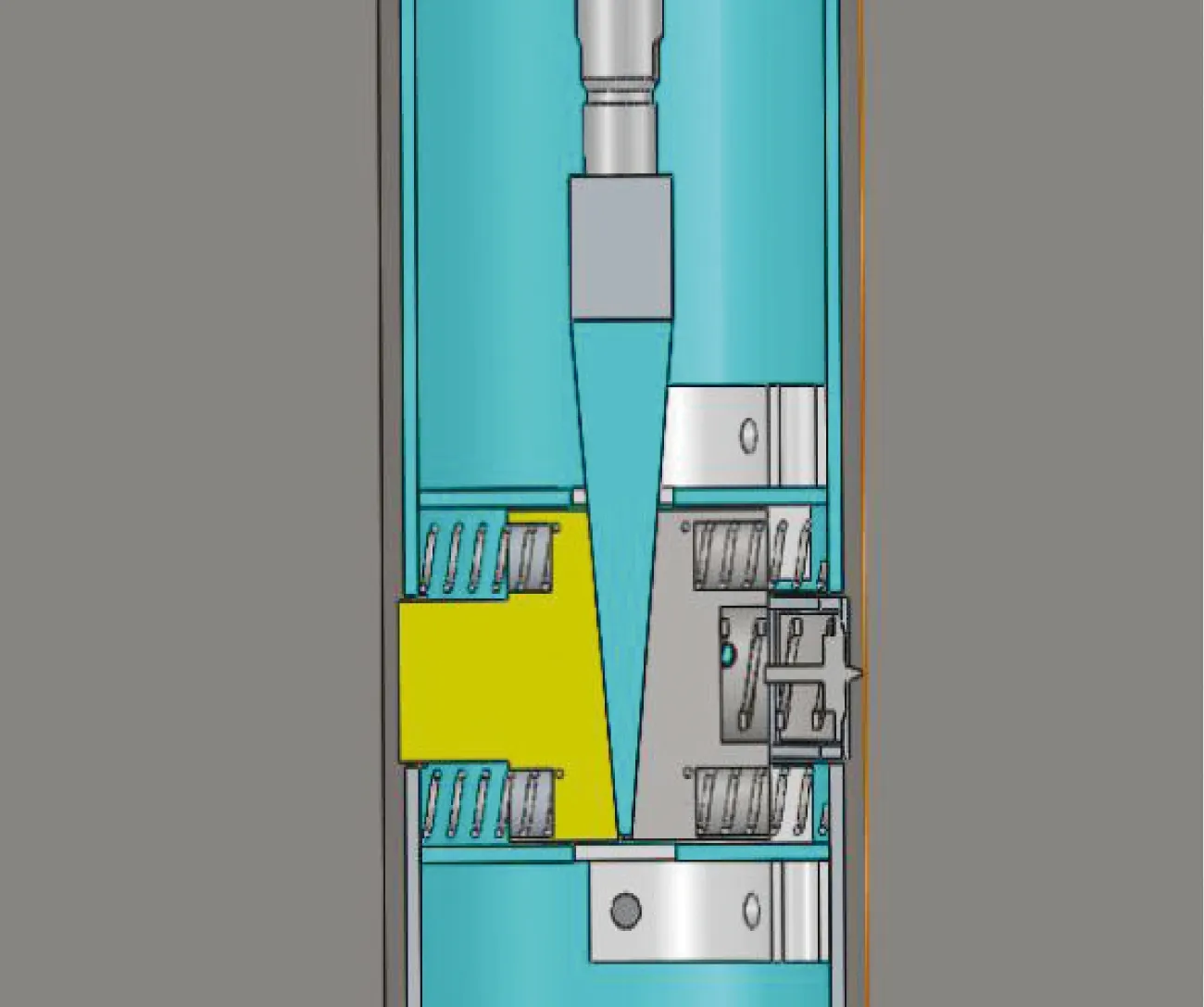

未测量时如图3所示,黄色后凸块和灰色前凸块都在弹簧作用下向中心方向靠拢,整体呈收缩状态。

图3 未测量时

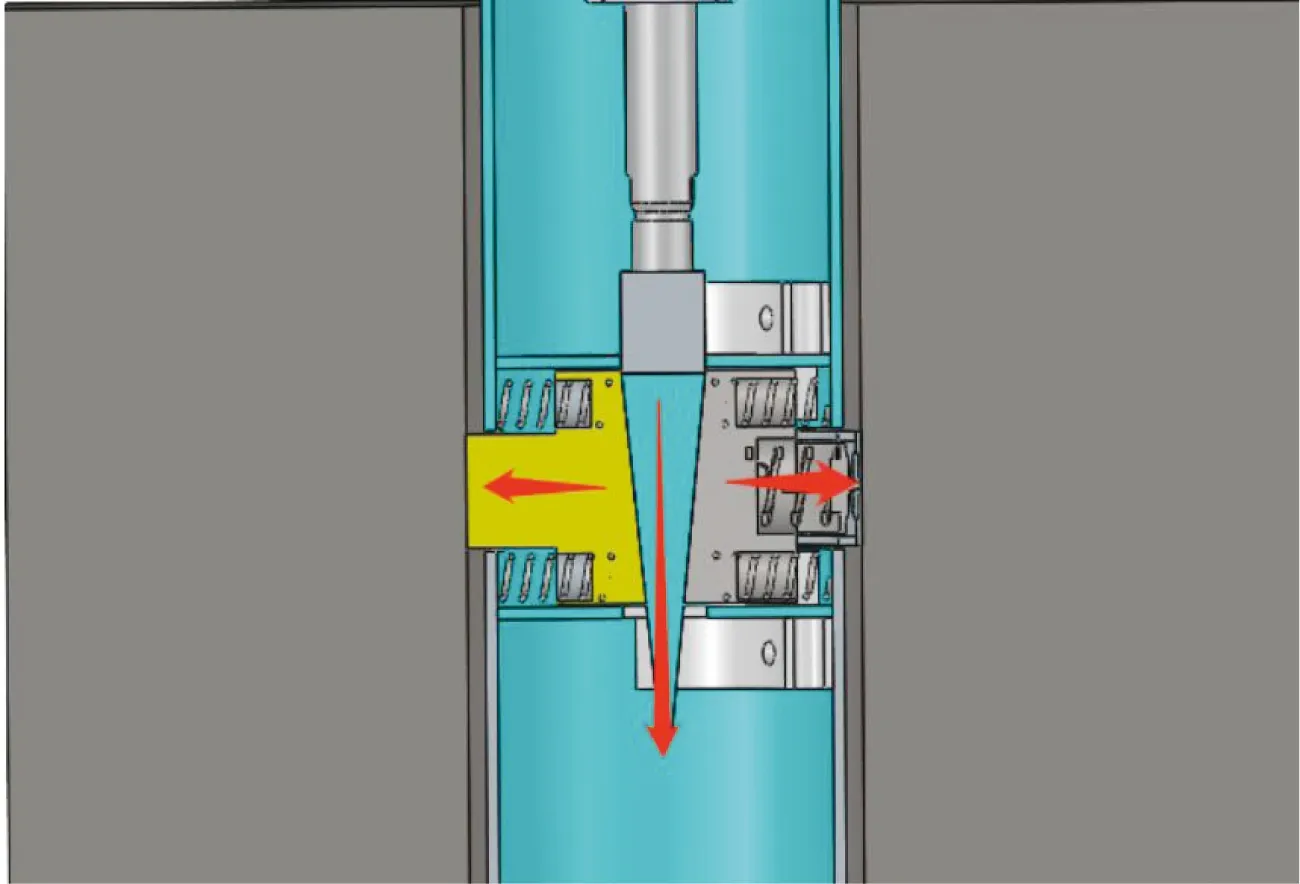

按下硬度测量按钮后,气缸动作,后凸块和前凸块先接触被测物体孔道,如图4所示。

图4 后凸块和前凸块接触孔道

随着进一步动作,顶针扎入被测量物体孔道内部,同时弹簧发生一定压缩量的变化。通过微距传感器测量这一变化值,达到测量硬度的目的。通过综合线缆中的信号线缆向外部传输硬度值,通过数显表显示。测量时如图5所示。

图5 测量时

测量结束后,经外部动力的拖拽,将邵氏硬度测量装置从被测物体孔道内提出。

5 试验验证

5.1 试验原理

为了验证邵氏硬度测量装置的功能满足设计要求,将其和经过标定的邵氏硬度计对同一测量点进行硬度测量,对比两者的测量结果,测量偏差度不超过5%为合格。

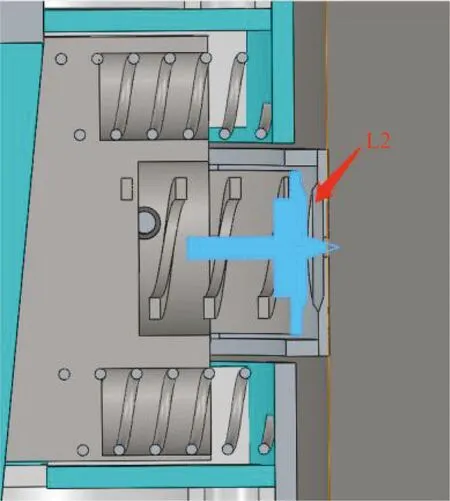

由于邵氏硬度测量装置的设计是对孔道内壁进行测量,而邵氏硬度计仅可对外壁进行测量,因此为了达到测量标准的一致性,利用辅助工装对邵氏硬度测量装置进行固定,实现对石墨块外壁的硬度测量。辅助工装如图6所示。

图6 辅助工装

5.2 试验内容

(1) 应用邵氏硬度测量装置对石墨块外壁进行硬度测量。

(2) 使用标定过的邵氏硬度计对石墨块外壁进行硬度测量。

(3) 对比上述两种测量方式的硬度测量结果,偏差度应不超过5%。

5.3 邵氏硬度测量装置测量

(1) 将邵氏硬度测量装置放入石墨块外壁与辅助工装的空隙中。

(2) 按下操作台自锁按钮,气缸伸出,邵氏硬度测量装置前后凸块整体顶出,数显表显示稳定后,记录测量结果。

(3) 再次按下操作台自锁按钮,气缸缩回,邵氏硬度测量装置前后凸块整体离开石墨块外壁,数显表显示值归零。

(4) 在石墨块外壁随机选取直径10 mm范围内五个位置点位进行邵氏硬度HA测量,分别记录结果。

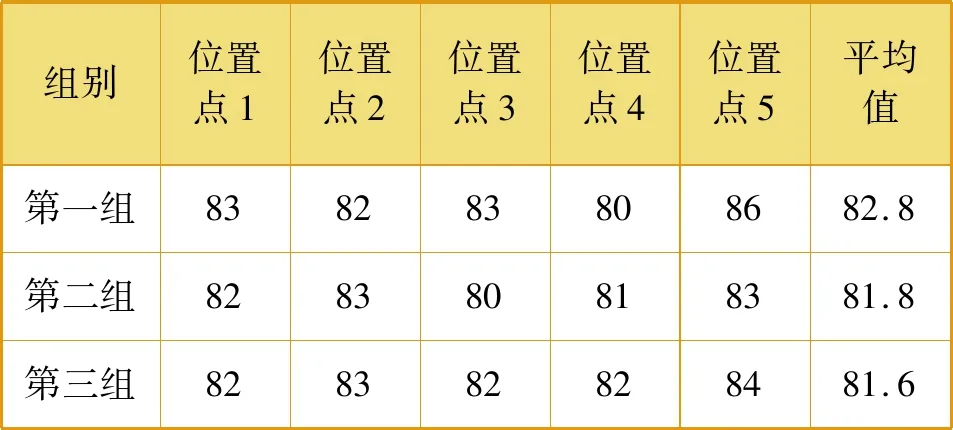

(5) 重复上述步骤,记录三组数据,见表1。

表1 邵氏硬度测量装置测量数据

5.4 硬度计测量

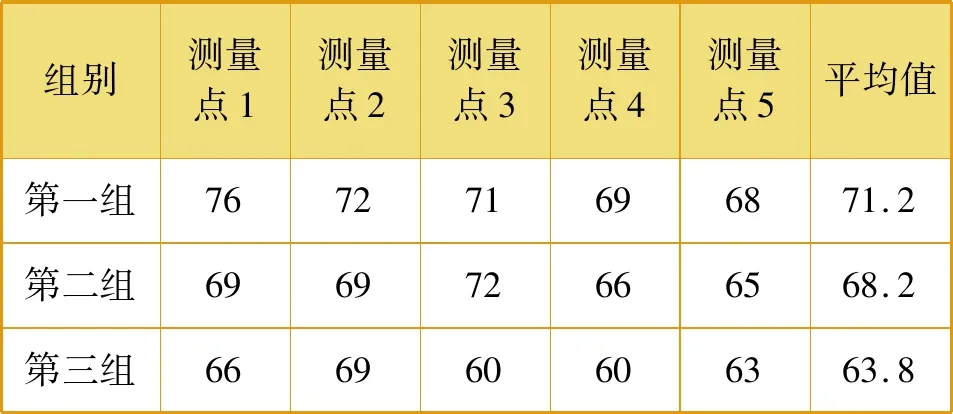

同样,在邵氏硬度测量装置附近直径10 mm范围内随机选取五个位置点,使用邵氏硬度计进行邵氏硬度HA测量,分别记录结果。

重复上述步骤,记录三组数据,见表2。

表2 硬度计测量数据

5.5 结果对比

对三组分别通过邵氏硬度测量装置和邵氏硬度计测量结果的平均值进行对比,每组数据误差在±5%以内即为合格。

对上述测量结果进行对比,误差值均在±5%以内,满足试验要求,证明笔者研制的邵氏硬度测量装置适用于对邵氏硬度HA在100以内的样件进行邵氏硬度测量。

6 模拟测试

模拟测试是为了验证邵氏硬度测量装置对石墨孔道内壁的检测能力。由于内壁结构的局限性,无法使用邵氏硬度计进行对比测量,因此只做功能性验证。

将邵氏硬度测量装置的探针放入石墨砌体孔道内部,如图7所示。按下操作台的测量按钮进行测量,观察数显表显示数值。在测量点附近10 mm高度范围内重复测量五次,根据现场情况选取垂直方向的不同测量点。邵氏硬度HA测量结果见表3。

图7 实物测量

表3 实物测量结果

7 结束语

笔者研制的深孔内壁邵氏硬度测量装置能满足石墨反应堆退役项目所需的邵氏硬度测量要求,经对比标准邵氏硬度计测量数值,测量误差均在标准允许范围内。邵氏硬度测量装置能够深入样件孔内进行内壁部位的邵氏硬度测量,还可以推广应用于相同尺寸范围内其它材质样件的内壁,进行邵氏硬度测量。