水合物快速生成过程传质强化技术研究进展

胡慧慧,杨 亮,刘道平,王佳杰

(上海理工大学 能源与动力工程学院 上海市动力工程多相流动与传热重点实验室,上海 200093)

在绿色发展理念引领经济高质量发展新常态下,对清洁能源尤其是高能天然气的需求持续增长。天然气作为低碳环保能源,不仅可用作工业燃料和城镇燃气,也是重要的发电用气和化工原料。中国天然气发展报告(2022)显示,面对极端复杂的外部环境,我国天然气行业产供储销协同发力,发展总体平稳。预计2022年天然气将增产超过1×1011m3。天然气储存是产供储销工业体系的重要组成部分,而当前我国在高效储气技术开发、储气能力提升方面面临严峻挑战,制约了天然气的大规模应用。努力开发先进高效的天然气储存技术,对我国天然气产业高质量发展意义重大,也是未来我国能源发展的一项战略任务。

随着天然气水合物的大量发现,人们利用水合物独特的物理化学特性,尝试以水合物形式储存天然气。水合物储存天然气是指在一定温度和压力下,水分子间通过氢键形成笼型结构,将天然气分子包裹于笼内,形成类冰状结晶化合物[1]。水合物储能密度极高,单位标准体积固体水合物可稳定储存160~180标准体积天然气[2],该能量密度与压缩天然气能量密度或1/3液化天然气能量密度相当。与液化天然气、压缩天然气等传统天然气储存方式相比,水合储气技术具有高效、安全、经济的优点。因此,水合物法储存天然气被公认为是一种极具潜力的高效储气技术。

目前,实际水合储气过程中气-液-热传输效率低,导致气液接触不足、水合速率缓慢、储气密度不高,限制了水合储气技术的工业化应用。此外,水合储气材料的稳定性及其环境友好性也是评价该技术能否规模化应用的重要指标。因此,如何大规模快速稳定地合成水合物,又能实现水合储气材料的循环利用和绿色降解,是水合储气技术实用化的关键。

本文从气液迁移、水合结晶和热量传递方面阐述了水合反应机理,从传质角度总结了动态和静态水合储气强化技术的特点。动态强化技术可以加快气液迁移、增大接触面积,但会增加额外能耗。静态强化方法主要通过对水进行改性,提高水合储气效率技术设备简单,无额外能耗,水合物储气量和生长速率与动态强化技术接近。静态强化技术是节能减排背景下的更佳选择。

1 水合反应机理

水合反应是一个高压气液接触固化的相变放热过程,涉及气液迁移(传质)、水合结晶(相变)和热量转移(传热)3个过程。

气液迁移是指一定温度压力下气体扩散与液体渗流的过程。天然气在水中溶解度极低,它与水的接触及相互作用仅发生在气液界面,最初生成的水合物膜会阻碍气体向液相扩散,不利于气液继续接触。

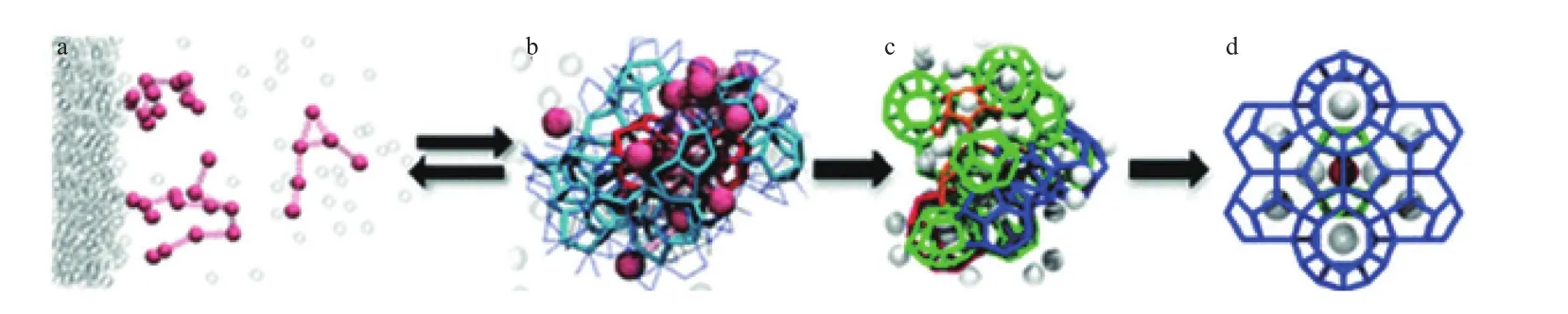

水合结晶是指水合物的形成过程,即成核与生长。成核是指形成超过临界尺寸的稳定水合物晶核的过程,当溶液处于过冷或过饱和状态时,就可能发生成核现象[3-4]。水合物成核模型最早由Sloan等[5]提出,他们认为分子簇在界面的液相侧或气相侧聚集成核,即成簇成核模型。而Radhakrishnan等[6]在研究CO2水合物的基础上提出了局域结构成核理论,认为成核过程是通过局部结构进行的。Jacobson等[7]则将不稳定簇成核和局部结构成核理论融合起来并命名为团簇成核理论,该理论认为成核过程如图1所示。从图1可看出,溶解于水中的气体分子(图1a)聚集成大小不等的“团簇”(图1b),水分子将团簇分割开形成初级络合物,初级络合物不断成核、溶解、消失,直到部分笼体达到临界尺寸转变为亚稳态的无定形络合物核体(图1c),最终发展转变为结晶络合物(图1d)。水合物一旦成核,就会快速生长,生长过程还伴随着气液迁移。随着晶体生长,气体在晶体表面相邻区域中的浓度由于晶体的笼合作用而逐步降低,客体分子将从液相主体向该相邻区域扩散。

图1 团簇成核理论成核过程[7]Fig.1 Nucleation process of cluster nucleation theory[7].

热量转移是指气体水合物快速生成,并释放大量水合热的多相传热过程。积聚的热量如无法及时疏散,则会引起系统温度上升,水合物形成的温度条件便会被破坏,从而阻碍水合物的进一步生成。因此,如何快速有效移除水合热对水合物综合利用技术工业化有重要意义。

2 水合储气强化技术

要实现气体水合物高效快速的生成,需强化水合反应体系的传质与传热过程,理想储气体系应满足:1)气液能快速迁移并充分接触;2)水合物能快速成核生长;3)水合热能快速转移疏散。降低温度或提高压力能直接增加水合推动力,促进水合物形成。向水中添加热力学促进剂[8-9]可降低水合物相平衡条件,间接改变水合温度或压力推动力来促进水合物成核结晶。适当的机械扰动能破坏水合物薄膜,增大气、液相接触面积,加速界面更新和气体扩散,同时形成小颗粒作为晶核,加快水合物生成[10]。添加表面活性剂可以降低表面张力,利于气体溶解并使水合物晶体蓬松化,保持疏松多孔结构[11];将液体水微滴化或固体冰粉末化能提供丰富的气体扩散通道[12];加入多孔介质将连续相水支离化、膜状化,可显著延展水的表面积[13]。上述方法均可以从传质方面有效强化气液接触,促进水合物成核与生长。水中悬浮纳米导热粒子或沉浸多维结构导热填料能提高水合体系宏观的有效导热能力,强化水合热转移,从传热方面有效加速水合物形成[14]。

2.1 动态强化

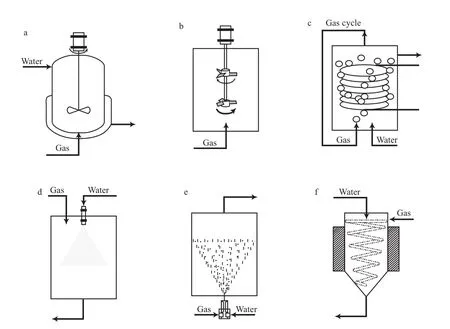

常见的机械扰动强化主要是通过增大气液接触面积来实现,包括搅拌、鼓泡、喷雾、射流、超重力等[15],如图2所示。

图2 动态强化装置示意图Fig.2 Dynamic intensification device.

2.1.1 搅拌法

搅拌法是在反应釜内放置搅拌器,通过叶片旋转促使气液充分接触,加速釜内水合介质与外界环境换热,可缩短水合诱导时间,增加水合速率[16-18](见图2a)。Gudmundsson等[19]将天然气与冰水混合液注入带搅拌桨的三级连续搅拌式水合装置中,通过搅拌快速得到水合物含量30%(w)的天然气水合物。Linga等[20]通过安装叶轮阻止水合物晶体在气液界面处聚集,加速气液界面更新,延长水合物颗粒悬浮时间,加速水合物形成。常用的磁力搅拌器会卡在形成的水合物中,导致出现大量间隙水且吸气率低。为解决该问题,Xiao等[21]设计出一种往复冲击式搅拌反应器,可以排出间隙水。白净等[10]发明了一种快速制备天然气水合物的撞击流反应器(见图2b),反应器分内、外层两层,内部反应器设有搅拌器、导流筒等部件,两个搅拌桨同轴反向旋转,推动两股流体相互高速碰撞,形成撞击流,使气液互相接触生成水合物,水合反应放出的热量由蛇管换热器移除。目前水合物生成搅拌法仍停留在实验室阶段,研究结果受实验设备和人员操作影响,尚不能直接用于工业实际设计和模拟,且搅拌法的强化效果不佳,已形成的水合物可能会因搅拌时间过长而分解,在工业中不宜单独应用。

2.1.2 鼓泡法

鼓泡法是指气体从底部经气泡发生器通入装有液体的反应釜内发生水合反应(见图2c)。水合物优先在气液界面形成并沿边界迅速扩散,从而凝聚成水合物薄膜层[22-24]。一旦整个气泡表面完全被水合物膜包围,水合物的生长行为就会从横向传播变为垂直增长。Mori[25]发现气泡表面形成的水合物壳起固体屏障的作用,不仅阻止了客体与水相的直接接触,而且还抑制了水分子向水合物气泡内部渗透。Luo等[26]组建了一套用于研究水合物生长动力学的鼓泡塔,对上升气泡表面的水合物形成动力学行为、气泡表面形成的水合物壳层稳定性、气泡与水合物壳之间的相互作用进行了形态观察和研究。Sun等[27]考虑到内、外层的形成生长和孔隙中水合物的形成,设计了一种新的描述气泡表面水合壳生长的传质模型。鼓泡法不仅增大了气液两相接触面积,还在传热方面有很大优势。生成的水合物颗粒在上升过程中,伴随着热量在水相中分散。但该方法也存在缺点:气体以气泡形式不断涌入液相,未生成水合物的气体需经外部管道再循环,因此需配备压缩机增压才可实现循环反应。

2.1.3 喷雾法

喷雾法是指通过喷雾式反应器将水以雾滴形式喷淋到气相中,增大气-水接触面积,进而加快水合反应(见图2d)。张亮等[28]开发了多反应釜喷雾强化连续制备水合物工艺,并设定了流程工艺参数、设计了主要设备。Partoon等[29]设计出一款专为快速生成天然气水合物的新型喷雾反应器,可有效地将CO2与甲烷分离。喷雾通过雾化液体将液相分散到气相中,极大地提高了气液两相接触面积,从而增大了水合物生成速率,在工业实际应用时只需增加喷嘴数量即可达到目的。喷雾反应的主要缺点为:液滴表面生成水合物层会包裹生成热,使热量聚集在液滴内部,若不及时排出会阻碍水合物进一步生成。

2.1.4 射流法

射流法是指通过喷射反应器利用高速流动相卷吸其他相,使两相密切接触,并在反应器内均匀分散,完成水合反应(见图2e)。杜燕等[30]通过喷射循环反应器进行了水合物快速生成实验。设备的核心部件是由射流器和静态混合器组成的气泡发生器,通过控制气体循环速度变化可改变气泡流型,这种微气泡可以极大缩短水合物生成的诱导时间。Siregar等[31]通过半间歇喷射环流反应器进行了水合物除杂实验。利用射流反应器生成水合物时,气液两相可充分混合,水合热也能通过循环被快速移除,水合物生成阻力减小,传热传质效果优越。但反应器中水合物生成速率受过冷度、气体循环流量、压力等因素影响,自由抽吸状态下的气体循环流量不能满足最大的水合物生成速率,维持液体高速循环以保证连续吸气的能量消耗过大[30]。

2.1.5 超重力法

超重力法是指利用高速旋转促进水合物快速形成(见图2f)。超重力使液体不断分散、破碎形成更大且不断更新的表面,从而大幅提高接触效率、极大地强化了传热传质。刘有智等[32]在旋转填料床中制备了天然气水合物,并结合晶体化学方法探讨了超重力法合成天然气水合物的机理。白净等[33]围绕静态超重力水合反应器构建了一套气体水合物连续生产工艺,考察了该反应器内超重力因子对水合物生成过程中一些重要参数的影响。与其他方法相比,超重力反应器有明显的优越性,但由于大部分气体用于高速旋转维持离心力场,存在气液转化率较低,系统总能耗较大等缺点。

上述动态强化法主要通过机械扰动增大气液接触面积、提高多相传热传质速率。动态强化法均从强化传热传质方面促进水合物生成,解决了水合储气体系气液迁移慢、气液接触面积小、水合热疏导慢、储气密度低的问题。机械扰动强化水合物快速生成方法操作简单、环境友好、后续分离工艺简单,但需辅助设施及额外能耗,系统产生的摩擦热也不利于水合物生长,故有必要发展静态强化技术。

2.2 静态强化

水合储气介质的本质是水,但静态纯水中基本不能生成水合物。因此,研究者尝试对水进行:1)表面活性改性以降低气液界面张力;2)物理分散改性以拓展水的比表面积。表面活性水、微滴水/粉末冰及渗吸水均可从传质方面有效强化气液接触,促进水合物成核与生长。

2.2.1 表面活性改性

表面活性改性水利于气体溶解并使水合物晶体蓬松化,增强水的表面活性,是一种有效提高水合储气体系气液接触的方法。Kalogerakis等[34]探究了表面活性剂对甲烷水合物形成动力学的影响,比较了阴离子十二烷基硫酸钠(SDS)以及三种非离子表面活性剂。阴离子、阳离子、非离子等不同类型表面活性剂的水溶液均被证实能显著增强水合反应速率,提高水合储气能力[35-39]。Watanabe等[40]认为表面活性剂能使生成的水合物保持疏松多孔结构,利于气体扩散至未反应的水表面,加速水合反应。一些学者认为表面活性剂临界胶束的形成使水合物呈多孔状,是增加气液接触、加速水合物生长的主要原因[41-42]。水合物形成胶束示意图见图3。从图3可看出,表面活性剂是两亲性化合物,可以在气液界面形成单层,使亲水性基团排列在液相中,疏水性基团拉伸到气相中。He等[42]指出表面活性剂在溶液中形成的胶束具有增溶作用,气体溶解在胶束的疏水中心,水分子与溶解的气体分子接触并发生水合反应,最终形成水合物晶核,这也导致在液相中形成大部分水合物颗粒。然而,SDS在气体回收期间会产生大量泡沫,不适合在工业中规模化应用。为此,Viriyakul等[43]研究了采用SDS/非离子表面活性剂混合物时,甲烷水合物形成和分解过程中的动力学和形态。实验结果表明,随着非离子表面活性剂聚氧乙烯月桂基醚和烷基聚乙二醇醚的加入,形成的泡沫减少,且使用混合表面活性剂时,对水合物形成动力学几乎没有影响。Liu等[44]使用高速相机拍摄了SDS溶液中甲烷水合物颗粒的微观形貌,直观地展示了水合物如何在壁上形成以及液相向上迁移形成水合物的方式。

图3 SDS促进水合物形成胶束示意图Fig.3 Schematic diagram of sodium dodecyl sulfate(SDS)promoting formation of micelles from hydrates.

由于传统的化学添加剂降解存在污染环境问题,研究者开始采用绿色生物类水合物添加剂,如氨基酸、淀粉和植物提取液等。环保型表面活性剂具有安全性高、性质温和、刺激性小、毒性低、易降解和环境友好的优点。

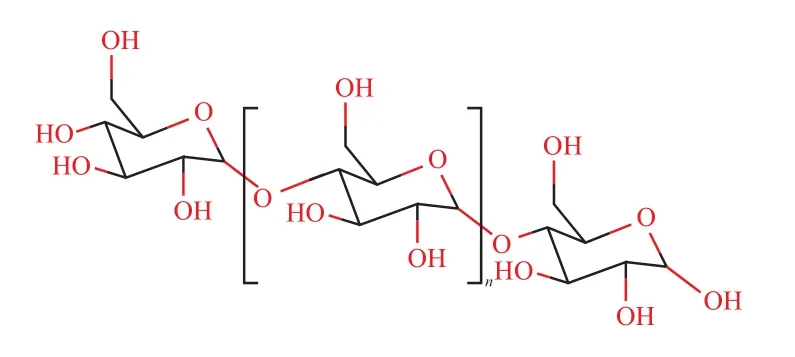

Veluswamy等[45]以氨基酸作为潜在水合促进剂,研究了质量分数低至1.0%(w)的天然氨基酸对甲烷水合物的促进作用,发现亮氨酸有较好的促进作用。侧链对增强水合物形成也至关重要。与脂族侧链相比,芳族侧链在水合物促进方面更有效,具有疏水和侧链特性的氨基酸,如色氨酸和亮氨酸,显示出更好的水合促进作用。此外,一些学者发现氨基酸对甲烷水合物的促进作用取决于氨基酸含量[45-46],亮氨酸含量的最佳范围为0.3%~0.5%(w),色氨酸的最佳含量为0.3%(w),而组氨酸和精氨酸的最佳含量为1.0%(w)。Fakharia等[47]研究了马铃薯中水溶性生物淀粉的加入对甲烷水合物形成速率、稳定性和储存能力的影响,发现在1.0 MPa、268.2 K时储气能力最佳。Maghsoodloo Babakhani等[48]发现在高于0.04%(w)的含量下,玉米淀粉增加了水合物的形成速率,最有效含量为0.08%(w)。Mohammadi等[49]发现玉米糊精作为绿色添加剂有利于甲烷水合物的形成。玉米糊精是由淀粉或部分水解淀粉形成的可生物降解的线型聚合物,化学结构式见图4。玉米糊精促进水合物生成的效果可与SDS媲美,且1.0%(w)的玉米糊精对促进甲烷水合物形成的动力学性能最好。Wang等[50]发现茶多酚和茶皂素可显著提高甲烷水合物的形成动力学。Li等[2]发现具有表面活性的烟溶液可促进水合物的形成,湿松散的生物质材料提供了丰富的成核位点。储存在烟草颗粒系统中的甲烷量可达160.3 cm3/cm3,储存速率可达5.58 cm3/(cm3·min)。

图4 玉米糊精的化学结构[49]Fig.4 Chemical structure of corn dextrin[49].

活性溶液中的表面活性剂多为化工产品,不能自然降解,故不可避免地会对环境造成污染。低剂量天然可降解材料(如生物氨基酸、植物提取液、植物淀粉)对水合物生成的强化效果可与表面活性剂媲美,使用后的溶液可直接排入水体和土壤,对环境无毒害。天然生物材料虽能强化水合反应且环境友好,但需用专门技术提炼,工艺复杂、成本较高,不适合大规模使用。

2.2.2 物理分散改性

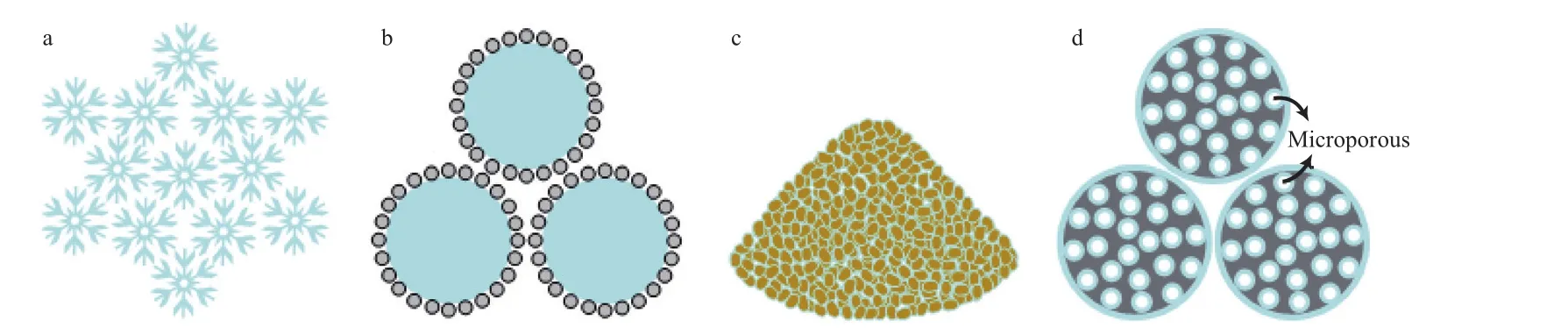

表面活性改性水虽能通过增加气液接触实现快速水合,但连续液相这一状态没有实质性改变,因此水合体系气液接触面积的提高有限。改变冰或水的聚集状态,将固体冰粉末化或液体水微滴化能提供丰富的气体扩散通道,是提高气液接触面积、强化水合传质的另一方式。Stern等[51]将冰在低温环境中研磨、筛分成冰粉(见图5a),并研究了该冰粉缓慢融化时甲烷水合物生成情况,发现气体能充分扩散至冰粉间隙中,与冰粉表面融水快速水合。Vlasov[52]考虑到从冰中形成天然气水合物过程的驱动力,设计出扁平冰层和圆柱形冰层分别形成水合物的扩散模型。冰粉实现了储气介质由连续到分散,但冰粉在制备转移过程中极易融化黏连,甚至融汇为连续水,粉末状态消失,不易存,不能重复使用。

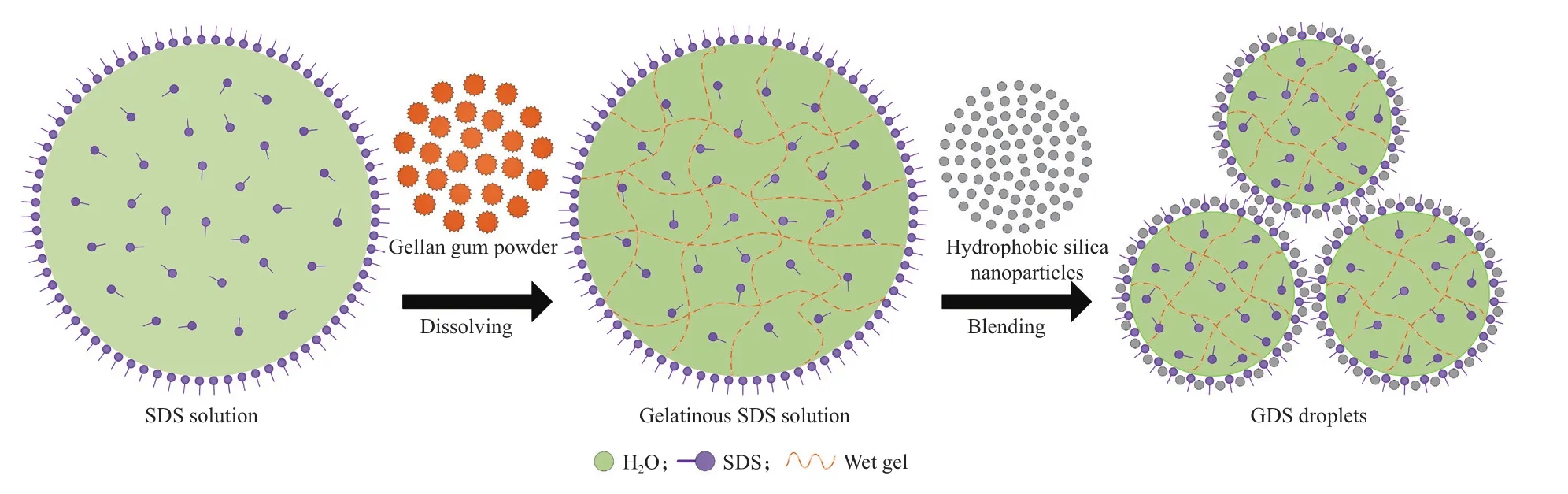

英国利物浦大学Cooper课题组[53]提出使用“干水”加快天然气水合物生成(图5b)。“干水”是指水、疏水硅颗粒和空气在高速搅拌条件下形成的能流动的粉末[54]。使用高比表面积“干水”制备水合物会提高水合物的生成速率和水-水合物转化率。分散微滴解决了活性剂溶液气液接触有限和冰粉不易保存的问题,但微滴在水合物分解后会发生凝聚、黏连,致使它再次储气的性能变差。“干凝胶”是通过将水、疏水性SiO2纳米颗粒和20.0%(w)结冷胶混合而形成的粉末状凝胶,在反复的水合物形成/分解过程中更稳定。但是,“干凝胶”的水-水合物转化率比“干水”低25.0%[55]。为此,Yang等[56]将表面活性剂引入上述分散体系,改性制成胶质表面活性剂溶液微滴(GDS),使单个微滴也具有表面活性,进一步提升了甲烷水合物在新分散体系中的生成速率。通过将GDS、结冷胶和疏水性SiO2纳米粒子在空气中高速混合来制备凝胶状干溶液(见图6),使其具有干水的分散特性、表面活性剂溶液的活性和凝胶的稳定性。为了降低聚合物用量,Podenko等[57]利用粉末聚乙烯醇冷冻凝胶形成气体水合物。像面粉一样的液滴可以为气体转移提供大量的微通道,为气液接触提供相当大的表面积,并为重复的水合物形成提供稳定的凝胶状结构,但微滴疏水分散剂仍属于化学品,对环境不友好。

图5 常见物理分散材料Fig.5 Common physically dispersed materials.

图6 干凝胶微滴制备示意图[56]Fig.6 Preparation of gelatinous dry solution(GDS) droplets[56].

延展水的比表面积,是强化气液接触、提高水合速率的一种方式。多孔介质床(如实心颗粒堆、含微孔颗粒堆)渗吸水,将连续相水支离化、膜状化,可显著延展水的比表面积。针对实心固体颗粒构成的多孔介质床润湿体系,李明川等[58]研究了石英砂多孔介质中天然气水合物的生成行为(见图5c),发现多孔介质对水合物形成过程的影响主要表现为诱导阶段和成长阶段时间的缩短。Linga等[59]对比了石英砂床和搅拌系统中气体水合物的生成动力学,发现水合物在多孔介质中的生成速率远大于在搅拌釜中,且水合储气密度也明显提高。Cheng等[60]从微观和宏观上研究了不同粒径玻璃砂中水合物的形成特征。实验结果表明,由于多孔介质的非均质性,水合物总是倾向于在较大的孔隙空间内生长,大孔隙中水的转化率明显高于小孔隙中水的转化率。由于重力作用下积水,水合物分布呈明显的空间非均质性,且水合物的诱导时间与粒径没有明显关系,水合物的形成速率和耗气量会随粒径的减小而增加。Xu等[61]研究了含甲烷水合物细石英砂的渗透率,发现水合物成核诱导期在注气过程中完成,平均水合物形成时间在500 min以内。

对于颗粒内含微孔的多孔介质润湿体系,不仅颗粒内微孔可一定程度地吸湿,颗粒间空隙也被液体润湿,内外同时提高水的比表面积。Zang等[62]利用A型分子筛湿法水合储甲烷,发现分子筛表面能提供更多水合结晶点,甲烷水合物在含湿分子筛床中快速生成,同时储气能力也大为增加。Yan等[63]研究了湿活性炭中甲烷水合物的形成过程(见图5d),实验结果表明,活性炭浸入水中可以促进甲烷水合物的形成,水合物在活性炭床层中的储气容量不仅与温度和压力密切相关,而且与水/碳质量比和活性炭孔隙度密切相关。储气量随水/碳质量比的增加而增加,达到峰值后急剧下降。Kang等[64]利用硅胶中的孔隙水形成水合物,无需机械搅拌即可在短时间内达到高转化率。Ding等[65-66]研究了多孔水凝胶中甲烷水合物的可逆生成行为,发现水合物能以高储气密度快速重复生成。Zhang等[67]为研究多孔表面促进水合物生成的机理,分析了活性炭负载的水合物形成形态,发现在活性炭上依次出现了雾状、纤维状和块状三种水合物形态,分别形成于活性炭的表面凸起、内孔和间隙孔。近期实验也证明了活性炭[68-69]、硅胶[70-71]、硅砂[72-73]、水凝胶[74-75]、沸石[65-76]、有机骨架[77-80]等湿多孔介质可改善气体水合物生成动力学。

表面活性水、微滴水和渗吸水均在传质上有效强化了气液接触,促进水合物成核和生长。但化工类表面活性剂对环境不友好,天然生物质提取液需用专门技术提炼,工艺繁琐、成本较高,不适合在工业中大规模使用。微滴体系在循环过程中储气效果会有所衰减,可逆性较差。实心固体颗粒构成的多孔介质体积较大,占据了过多的气相空间。而颗粒内含微孔的多孔介质润湿体系则避免了上述问题,具有更好的发展前景。

3 结语

水合物法储存天然气作为一种极具潜力的高效储气技术受到广泛关注,水合物储气密度及生成速率是制约它技术经济性的关键因素。动态强化技术可以加快气液迁移、增大接触面积,但会增加额外能耗,成本较高,系统中产生的摩擦热也不利于水合物的生长。因此,可考虑优化现有的机械装置,如搅拌器中的叶轮、喷雾装置中的喷嘴等。静态强化技术设备简单,无额外能耗,水合物储气量和生长速率可与动态强化技术相媲美,从节能角度考虑更有发展前景,但活性溶液中的表面活性剂和分散微滴中的疏水改性剂均为化工产品,不能自然降解,会对环境造成污染。因此,应考虑寻找天然可降解、对环境无毒害的材料。颗粒内含微孔的多孔介质润湿体系在提高储气性能方面有一定优势,但大规模工业应用仍存在很大的挑战,背后机理也有待研究。仍需寻找适合工业应用的绿色可循环多孔废弃材料。在今后强化水合物生成实验中,应综合多种方法,结合优势克服缺点,进一步缩短诱导时间、提高水合物生成速度,为水合物技术在工业领域的规模化应用提供基础。