基于AGV 的RPVH 检查机器人系统设计

赵琛

(国核电站运行服务技术公司,上海 200233)

随着自动控制技术和核电技术的迅速发展,机器人技术被广泛应用于核工业应用领域,特别是在有放射性的核环境下,通过工作人员远程控制机器人完成相应的无损检测工作,从而有效减少现场作业人员的辐射伤害,减轻工作负担,且能提高无损检测效率和准确性[1-2]。

压力容器顶盖是核电站重要部件,在核电站役前和在役期间均需要进行必要的检查[3]。由于工况的特殊性,人员无法进入压力容器内部或顶盖下方,同时出于无损检测重复性及稳定性的需要,针对核反应堆压力容器顶盖(Reactor Pressure Vessel Head,RPVH)的检查主要由各种自动化检查设备来开展[4-5]。该文介绍了一种针对此类应用场合设计的反应堆压力容器顶盖检查机器人系统,通过人机界面(Human Machine Interface,HMI)可远程控制机器人,通过与末端携带的各类扫查器相互配合,实现机器人自主定位定向、路径规划、管口对中和顶盖贯穿件的自动扫查。

1 顶盖机器人系统总体方案

1.1 设计背景

国际上针对核反应堆压力容器顶盖的检查工作没有具体、行之有效的方法,也未制定统一的行业标准,常见的反应堆压力容器顶盖检查方式是采用具有抗核辐射能力的多轴机械手搭载各类扫查器来完成[6]。此前国内对于反应堆压力容器顶盖的检测工作一直采用的是美国WESTINGHOUSE 公司生产的SUPREEM 五自由度机械手搭载各类超声/涡流扫查器的方式进行,机械手完成检查任务时需要携带大量的控制设备,导致运输不便、维护麻烦,其软件控制系统集成于UNIX 操作系统中,无法脱离西屋服务器单独应用,系统的灵活性和适应性较差,功能受限,特别是部分零部件已经停产[7],这对控制系统设备维修造成很大障碍,且其使用成本高,控制复杂,管口对中速度慢,存在机械手掉电时末端的扫查器受重力而翻转刮伤顶盖内壁的风险。同时,随着核电站数量的增加,核反应堆压力容器顶盖的检查工作也越来越频繁,为全面实现反应堆压力容器顶盖检查系统的国产化,保证后续反应堆压力容器顶盖役前和在役检测能够有足够的自动化检查设备来开展工作,亟需设计一种操作简单、组装运输方便、性价比高的自动化检查系统来取代。

1.2 总体方案

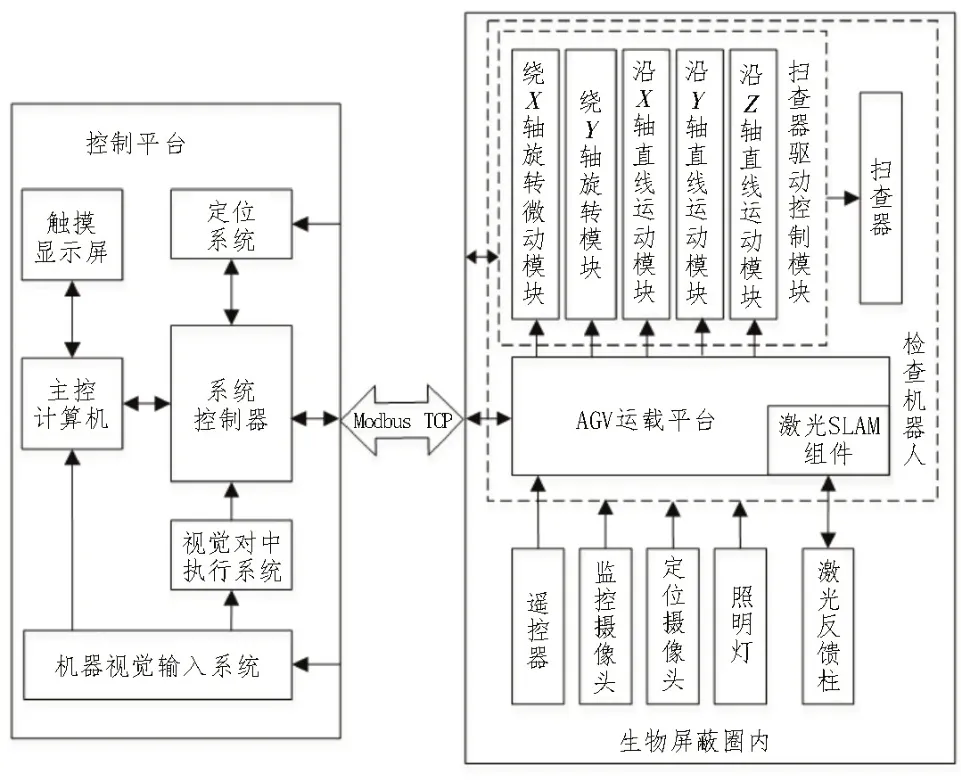

顶盖检查机器人实施检查工作时,机器人布置于反应堆压力容器顶盖下面的生物屏蔽圈内,通过生物屏蔽圈人孔门将控制线缆与控制区域的机器人系统控制器相连,建立网络连接后实现PC 远程控制,总体方案如图1 所示。

图1 机器人整体系统总体方案

控制系统主要由检查机器人本体、激光信号反馈柱、监控摄像头和控制平台等组成,检查机器人与系统控制器之间以Modbus TCP 通信协议进行数据通信[8]。检查机器人本体由全向驱动AGV 运载平台、扫查器驱动控制模块和扫查器组成,其中全向驱动AGV 运载平台作为机器人系统中扫查器驱动控制模块和各类扫查器的承载平台。在作业前,通过激光SLAM(同步定位与建图)方式来完成AP1000、CAP1400 或CPR 等堆型顶盖在生物屏蔽圈中映射的平面地图构建,以此根据电子地图实现全向驱动AGV 运载平台在生物屏蔽圈内精确走位和位置反馈;扫查器驱动控制模块装载于全向驱动AGV 运载平台上方,扫查器安装于扫查器驱动控制模块的扫查器移动支架上,通过燕尾槽卡扣方式快速拆装,其种类包括7160、7170 等扫查器类型,通过AGV 运载平台与全向驱动AGV 运载平台相互配合来完成定位、走管、水平调节、扫查器拆装、自动扫查等任务。同时,在生物屏蔽圈内安装有多个磁吸附照明灯和监控云台摄像头,以直观地了解检查机器人在生物屏蔽圈的运行状况,防止出现碰撞、绕线、漏水等问题。

2 顶盖检查机器人系统搭建

2.1 扫查器驱动控制模块

扫查器驱动控制模块由扫查器移动支撑架、绕Y轴旋转模块、绕X轴旋转微动模块和X、Y、Z轴直线运动模块组成,其结构如图2 所示。

图2 检查机器人结构示意图

图中AGV 运载平台以其中心为原点,以垂直于车头(车尾)平面为X轴,以平行于车头(车尾)平面为Y轴建立的全局坐标系OXY,扫查器驱动控制模块在AGV 运载平台上的安装保持中心和坐标系OXY的中心一致。其中,绕Y轴旋转模块用于Z轴直线运动模块的移动导轨绕Y轴进行旋转,旋转幅度0°~180°,当需要安装扫查器或者运输机器人时,旋转至水平位置;当需要进行反应堆压力容器顶盖贯穿件的检查时,旋转至竖直位置;绕X轴旋转微动模块旋转幅度为-30°~30°(以OXZ面为起点),其和绕Y轴旋转模块一起来调节扫查器的水平状态;X、Y、Z 轴直线运动模块在AGV 运载平台上移动范围为X:-300~300 mm,Y:-40~40 mm,Z:0~660 mm。

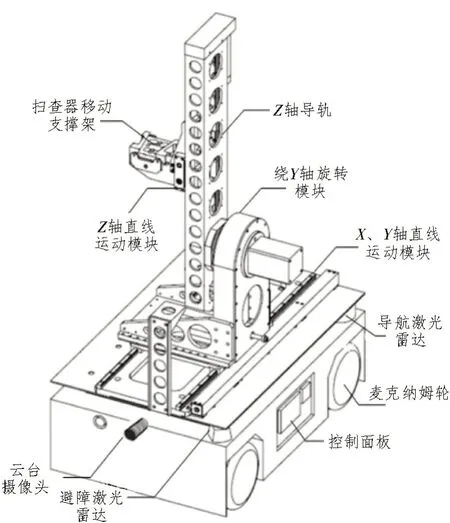

2.2 AGV运载平台

AGV 运载平台采用48 V/30 Ah 磷酸铁锂电池进行四轮驱动,结合独立的电机驱动技术和麦克纳姆轮技术,在每个轮子没有任何转角的情况下,通过控制每一个轮子的速度和方向实现三自由度的全方位移动,其电气控制图如图3 所示。

图3 AGV运载平台电气控制图

AGV 控制器通过AGV 运载平台充电机给电池、主控模块、电机等部件提供电源,采用Modbus TCP协议与AGV 运载平台进行数据交互[9]。AGV 运载平台控制方式有两种,分别是遥控器手动控制和上位机远程控制:1)遥控器手动控制,主要用于测试、临时移动设备等,遥控器控制默认为无线控制,也可以通过AGV 的触摸屏切换到遥控器有线控制;2)上位机远程控制,通过控制器上的以太网接口对设备进行控制,设备开机默认为上位机HMI 控制。

AGV 运载平台采用基于三角测距原理的EPLIDAR-A2 型二维激光雷达作为主要外部传感器,该型号激光雷达测距范围为0.15~18 m,测距分辨率为实际距离的1%左右,扫描角度0~360°,角度分辨率为1°,主要用于激光测距、地图搭建和机器人定位等。同时,为了避免AGV 运载平台发生碰撞,通过二维激光扫描障碍物探测传感器、急停开关等防护器件实现安全模块的构建,该传感器同样采用红外LED 进行非接触式扫描检测,当发生碰撞或危险时会直接切断电源回路。

2.3 电子地图搭建

为让AGV 运载平台在生物屏蔽圈内精确定位和按轨迹规划自动走管,将同步定位与建图(Simultaneous Localization and Mapping,SLAM)算法应用于AGV 运载平台,并利用AGV 内部电机编码器和外部激光雷达传感器数据实现周围环境地图的自主构建和自身平台的同步定位[10]。

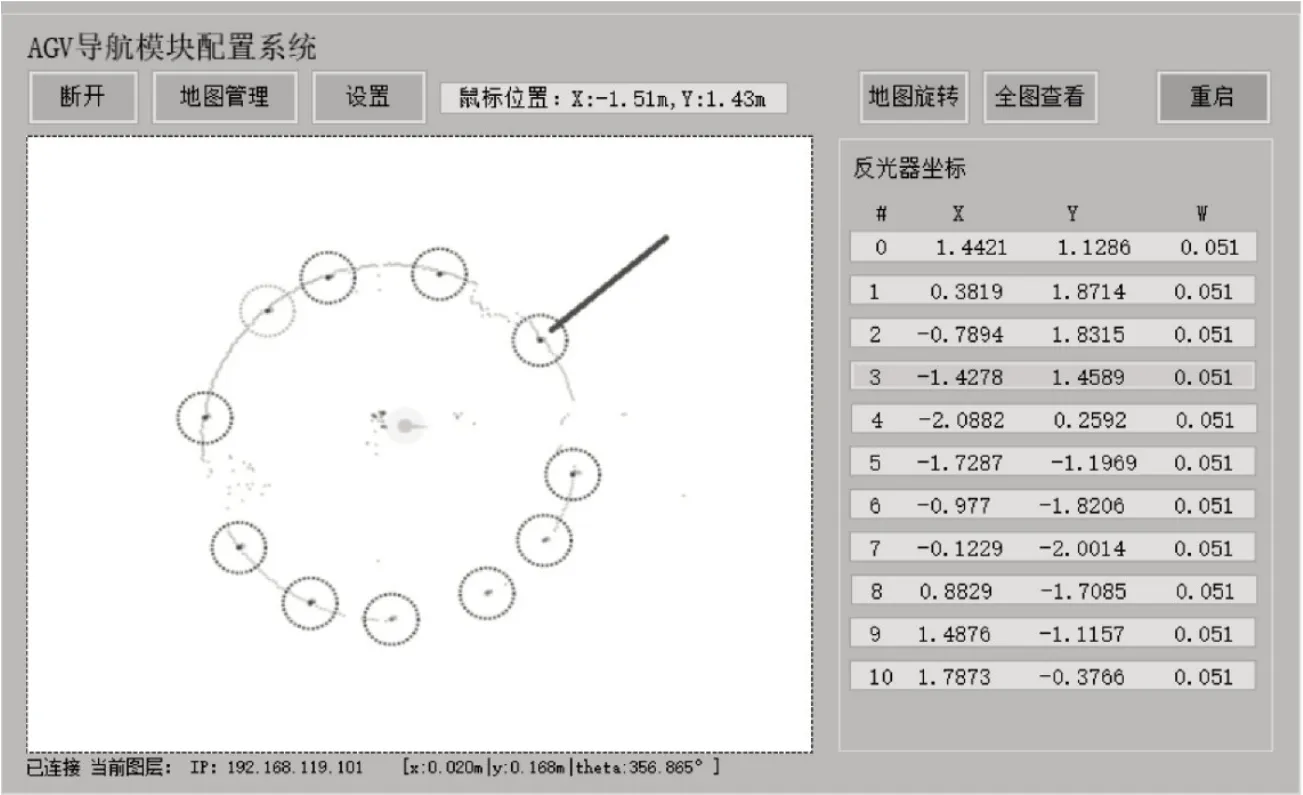

压力容器顶盖和生物屏蔽圈之间具有固定的卡扣支撑,故压力容器顶盖平面地图和生物屏蔽圈特征地图的圆心是一致的,据此也可确定顶盖模型在生物屏蔽圈上的0°位置。在顶盖吊装前,将11 根激光反馈柱排布于生物屏蔽圈内壁底部,保持高度一致,间距不一,保证AGV 导航激光雷达在旋转时至少扫描到3 根以上不同间距的激光反馈柱。在测距和地图搭建过程中,AGV 运载平台处于生物屏蔽圈正中间,通过车身激光雷达发射经过调制后的红外激光信号,扫描分布在生物屏蔽圈内壁的多根激光反馈柱,并接收包含角度、距离、强度等信息的点云数据,识别出所扫描的激光反馈柱的极坐标位置,在AGV 的配合下以一定的扫描频率旋转,从而实现对生物屏蔽圈内环境360°全方位扫描测距和绘图,以此绘出一个完整生物屏蔽圈特征地图[11-12],如图4 所示。再融合相应的压力容器顶盖平面模型图,即可搭建AGV 运载平台与压力容器顶盖相结合的电子地图。

图4 生物屏蔽圈特征地图搭建

3 机器人控制系统设计

3.1 机器人系统运动控制策略

整个机器人系统运动控制流程图如图5 所示,启动电源后,机器人系统进行初始化处理并自检,自检内容包括网络连接状态、识别已经建图完毕的电子地图、AGV 运载平台在生物屏蔽圈内的角度及圆心距离、扫查器驱动控制模块位姿等。若机器人控制系统自检通过,机器人则可根据运动指令启动AGV 伺服驱动电机进行走位;若存在障碍物、设备过电压过电流、电池欠压、急停按下、上位机通信异常、定位失败、姿态偏离、电量低等异常,则机器人AGV 运载平台报警灯进行蜂鸣灯闪报警,同时上位机控制界面显示相应报警信号,此时运动中的机器人将停止或减速(临近障碍物时);机器人系统通过避障激光雷达和导航激光雷达实时获取屏蔽圈内状态信号,并根据堆内核测仪表接管(QUICKLOC)检测点位路径、控制棒驱动机构(Control Rod Drive Mechanism,CRDM)管检测点位路径和扫查器进出路径进行预设轨迹运动和扫查器驱动控制模块动作,其中AGV 运载平台的运动通过控制算法实时循环调节,让小车始终处于预设导航轨迹上,并最终到达目标位置。

图5 机器人系统运动控制流程图

3.2 CRDM管口自动对中策略

由于地面平整度、激光导航雷达精度和建图误差等诸多因素影响,顶盖扫查机器人的AGV 运载平台并不能完全将扫查器探头对中相应管口,存在±40 mm 管口中心偏离误差,为避免出现扫查器刮伤管口内壁、扫查信号不佳的问题,需要在AGV 运载平台移动至指定管口后再进行管口对中的精确调整。当扫查器驱动控制模块举升扫查器至管口下边沿附近时,安装在扫查中心X、Y方向的两个摄像头,可实时获取被测管口图像,管口图像压缩变换后利用上位机对原始图像进行图像增强、去噪、边缘分割等分析处理来消除干扰、淡化图像中的非目标信息和增强目标特征信息[13-14],以此获取扫查器探头与管口中心偏差数据(测量相对单位:px),再将偏差数据信号转换成控制器可以执行的控制指令,通过控制X、Y轴驱动电机的正反运动让扫查器探头处于管口正中间,其管口自动对中策略如图6 所示。

图6 CRDM管口自动对中策略框图

3.3 上位机控制软件设计

上位机控制软件采用Visual C++及其类库MFC来开发,通过软件部署,实现上位机和机器人控制器之间的ModbusTCP 协议交互,达到向机器人控制器发送控制指令以及获取机器人、扫查器的实时数据的目的[15-16]。

上位机控制软件启动后选择所检查的核电站堆型,即进入相应的主控界面。图7 为选择AP1000 堆型后所显示的顶盖检查机器人控制系统HMI 界面,通过主控界面可以进行回零、复位、急停、管口对中和AGV 运载云台与扫查器驱动控制模块各控制轴手动/自动运行等操作,并实时显示滚动提示词条、扫查器驱动控制模块各控制轴的位置及负载和机器人AGV 运载平台位置,且在监测状态显示区可呈现扫查状态平面模型。

图7 机器人控制系统的HMI界面

4 现场测试分析

通过反应堆压力容器顶盖检查机器人系统进行AP1000 和CAP1400 的反应堆压力容器顶盖役前检查和在役检查的现场作业结果,可以明确该机器人系统操作顺畅灵敏,运行平稳,无明显延时、滞后现象,可以在高辐射剂量的环境下持续运行,实现二维平面内任意方向的移动功能,包括直行、横行、斜行、曲线移动、小半径转向等全向移动,以及扫查器驱动控制模块对扫查器的X、Y、Z三轴方向移动和绕X轴、Y轴的旋转,两者联动时可更灵活的实现实时动态调节。且AGV 运载平台和扫查器驱动控制模块各轴的速度多档位连续可调,通过HMI 界面可完成参数修改、图像监控、数据监控和操作控制等。

相比现有的基于五轴机械手的顶盖检查系统,以AGV 为运载平台的检查机器人在实际使用过程中有了很大的改进与提升:1)机器人结构简单,负载能力强,自动扫查时不存在绕线风险,也避免了系统突然断电所导致扫查器刮伤顶盖内壁的问题;2)系统操纵自动化程度更高,且操作简单,管号定位和管口对中所花的时间由原来的20 min 缩短至现在的8 min,检查效率有了大幅提升;3)由于OXZ、OYZ面双水平仪的调节,对中后探头与贯穿件内壁贴合效果更佳,检测数据采集质量更好,特别是在进行数据采集时可以让顶盖检查机器人各控制电机设置为下使能,有效降低了超声/涡流检测信号的电磁兼容噪声;4)高低多点位高清云台摄像头的加入,可同时监测机器人线缆状态、扫查器运动状态、水循环状态和生物屏蔽圈内环境状态等,排除了视觉盲点问题;5)警报系统更丰富灵敏,针对存在障碍物、设备过电压过电流、电池欠压、急停按下、上位机通信异常、定位失败、姿态偏离、电量低等异常,机器人均会报警提醒[17-18],并在上位机控制界面呈现;6)机器人具备大容量磷酸铁锂电池,可脱离控制器供电采用遥控器来移动。

5 结束语

设计的机器人系统以AGV 运载平台为控制核心,以Modbus TCP 协议作为通信媒介实现机器人的运动控制,配合导航组件,实时获取机器人的姿态、坐标位置,采用的SLAM 算法和双目视觉管口对中策略提高了机器人路径跟踪、定位和对管的控制精度和效率,通过所搭载的扫查器驱动控制模块和丰富的交互式HMI 精确控制扫查器运动,安全高效地实现对核反应堆压力容器顶盖的自动化检查,该机器人系统可兼容AP1000、CAP1400 及CPR 堆型,并保证在AP1000 及CAP1400 堆的运行中,最外围QUICKLOC 孔的可达性。后续工作需要进一步提高定位精度和自动化程度,简化HMI 界面,更好地满足实际检查需要。