基于PCM 的地下管道探测系统恒流发射机设计

刘松卓,任旭虎,乔辉玥,冯阳,由郑

(中国石油大学(华东)海洋与空间信息学院,山东青岛 266580)

多频管中电流法(Pipeline Current Mapper,PCM)因设备价格便宜、操作简单,已被行业内广泛应用于埋地管道的检测[1-2]。随着埋地管网的建设里程不断攀升,长输油气管道的里程也显著增长,目前我国长输油气管道总里程数已超过16 万公里,这类管道多采用定向钻拖拽方式进行铺设,管道埋深均超过10 m[3-4]。目前市面上PCM 设备发射机的功率均在150 W 以下,只适用于非开挖埋深小于6 m 的管线,超过这一埋深则无法对管道施加足够的检测电流,因此开发一款适用于大埋深管道探测的发射机成为石油行业目前亟需解决的问题。

在检测管道长度相对较短的检测现场,检测人员可以通过短接法提高检测电流强度[5-6],但是对于检测端较长或是穿越航道的管段,短接法往往由于环境限制难以实施;天津嘉信公司创造了一种新的大埋深管段检测信号施加方法——卫星同步的埋地及水下金属管道探测信号发射装置及其探测方法,开发出了能够实现电流信号同步施加的发射机——卫星同步发射机[7]。多台发射机的同步机制能够使检测信号呈现叠加效果,得到大埋深管道检测所需的信号强度。

针对上述问题,该文提出了一种基于STM32 的地下管道探测系统发射机设计方法,其输出电流大且电流频率、幅值可调,可以满足大埋深管道探测的需求,具有较高的应用价值。

1 PCM设备探测地下管道原理

PCM 管道检测系统由发射机和接收机两部分组成,如图1 所示。发射机通过测试桩向管道施加特定频率(4 Hz、8 Hz、128 Hz)的电流信号,电流通过大地电容流向大地,使发射机、管道和大地构成一个回路。根据毕奥-萨法尔定律,电流流经管道时会以管道为轴心产生一个同频率的磁场,通过接收机分析磁场分布便可确定管道走向、埋深以及防腐层破损点位置。

图1 PCM探测地下管道示意图

2 发射机系统总体方案设计

由毕奥-萨法尔定律可知,地面磁场强度大小与管道电流大小成正比,通过增加管道电流强度,即可增加检测深度。现有的PCM 发射机输出电流幅值在0~3 A 之间,可满足埋深5 m 以内的管道检测需求,因此要实现对埋深10 m 以上的大埋深管道进行检测,发射机输出电流要在现有设备两倍以上。

综合PCM 检测原理与大埋深管道探测需求之后,确定了发射机主要技术指标:可在单频、双频和三频模式下输出0~10 A 的交流电流,发射机最大功率为500 W。

在确定技术指标之后对发射机系统进行了设计,发射机整体框图如图2 所示。发射机主要包括主控系统、驱动电路、逆变主电路、滤波电路、电流电压采样电路以及保护电路等模块。

图2 系统总体设计框图

主控芯片STM32 接收到来自交互界面的指令后输出SPWM 调制信号,调制信号经过驱动电路后通过控制逆变电路MOSFET 的导通与关断,将直流输入逆变为交流信号,经过滤波模块滤除高次谐波之后,即可得到平滑的交流信号。电压电流采样电路对输出电流和负载电压进行采样,经过调理电路后送入STM32 的AD 模块,根据电流采样结果经过内部PI 运算实时调整SPWM 信号的占空比,从而改变电压实现恒流的功能,根据采集的电压与电流数据可以得到发射机输出的瞬时功率,当输出功率超过额定功率时系统停止工作。保护电路的功能主要是当设备过流过压时,产生对应的中断信号及时关闭设备,达到保护设备的目的。人机交互模块通过串口通信协议实现与STM32 的双向通信进行逆变电源实时数据的显示和设置。

3 多频恒流发射系统硬件设计

3.1 驱动电路设计

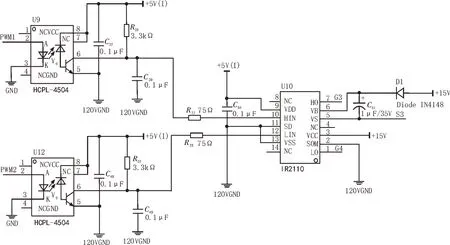

由于单片机输出的SPWM 信号电平较低,无法直接驱动MOSFET 的导通与关断,且单片机输出的SPWM 信号属于弱电信号,容易受到强电干扰,所以需要驱动电路对SPWM 驱动信号进行适当的隔离与放大。图3 为具体电路,主电路与控制电路之间使用光耦隔离芯片HCPL-4504 进行信号连接,实现强电回路与弱电回路之间的电气隔离,驱动芯片IR2110 起到信号放大的作用,达到驱动MOSFET 的目的。

图3 驱动电路

3.2 逆变电路设计

逆变电路就是将输入的直流转换为交流的电路[7],逆变电路有半桥与全桥两种拓扑结构,由于半桥电路的输出效率只有全桥电路的一半,降低了直流电源的利用率,所以该文采用单相全桥逆变电路,逆变电路如图4 所示。

图4 逆变及LC型滤波结构电路

根据设计的指标,发射机输出功率为500 W,发射机效率为85%,则发射机的输入功率P为588 W。

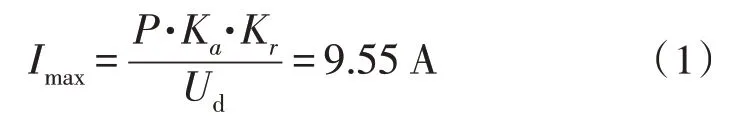

直流母线电压Ud为120 V,可得最大放电电流为:

式中,Ka表示过载因数,Kr表示安全系数。根据逆变器的设计规则,Ka一般取1.5,Kr一般取1.3[8]。

文中设计的发射机为小功率输出,一般采用N沟道型MOSFET 作为开关器件[9];在选择MOS 管时,还需要留出50%的安全裕量,所以选取的MOS 管耐流值应大于15 A,耐压值应大于180 V,综合考虑之后选取型号为IXFH80N25 的MOSFET 作为逆变电路开关器件。

3.3 滤波电路设计

由逆变电路输出信号的傅里叶级数可知,输出波形中含有许多高次谐波[10],需要对输出信号进行滤波才能得到较为理想的波形。常用的硬件滤波有L型、LC 型和LCL 型滤波等[11],L 型结构简单但滤波效果差,LCL 型滤波效果好且可适应多种场合,但是结构相对复杂,综合考虑之后,该文采用LC 型滤波结构,具体电路如图4 所示。

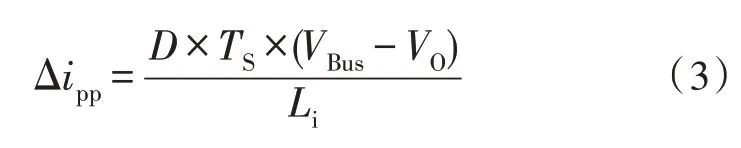

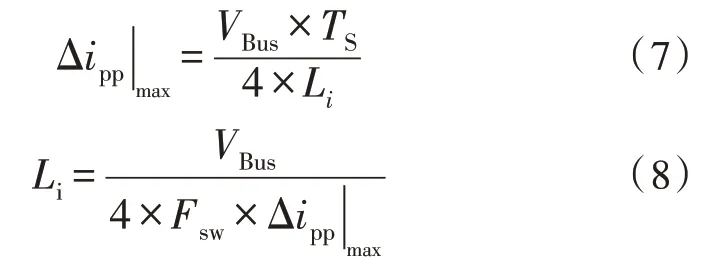

1)电感参数计算

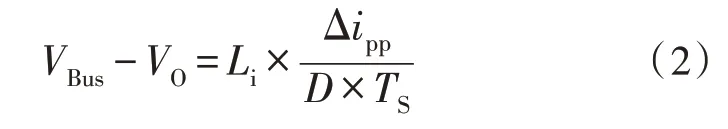

对于全桥逆变电路,电感上的压降可以表示为:

式中,TS为开关频率,Δipp为电流纹波。由式(2)推导得:

假设调制度为ma,可以得到占空比为:

因此,逆变电路的输出可以表示为:

将式(3)、(4)代入式(5)得:

对式(6)求导并求极点,可知当sin(ωt)=0.5ma时,电流纹波取得最大值。将其再次代入式(6)可得式(7),进而得到式(8):

根据设计指标,系统开关频率为12.8 kHz,母线电压为120 V,设电流的纹波为10%,可以得到电感的最小取值为1.65 mH。

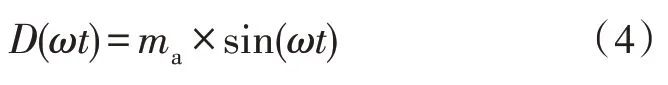

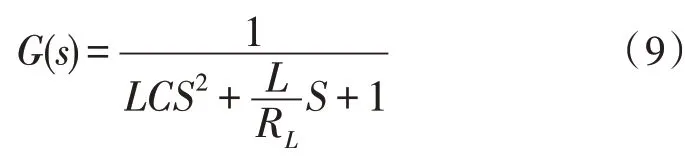

2)电容参数计算

LC滤波器是一个二阶系统,假设负载RL、电感L和电容C都是理想状态时,其传递函数为:

可以得到LC滤波器的截止频率为:

为了保证在开关频率处的高频谐波有40 dB的衰减,通常取LC滤波器的截止频率fc为开关频率的1/10 或更低[12]。根据设计指标,系统的开关频率为12.8 kHz,因此将滤波电路的截止频率确定为1.28 kHz,根据式(10)可以得出电容的大小为10.7 μF。

经过实验测试之后,最终确定电感与电容的大小为2 mH 和9.4 μF。

3.4 采样电路设计

采样电路包括直流母线电压采样电路、输出电流采样电路、输出电压采样电路,母线电压采样电路实现母线电压过压、欠压保护;输出电压采样电路以及输出电流采样电路实现闭环控制以及过流保护、过压保护和过功率保护。

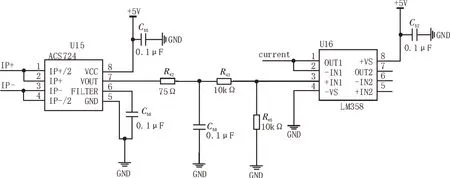

3.4.1 电流采样电路设计

目前常用的电流检测方法有电阻检测法、电流互感器检测法、霍尔传感器检测法等[13],霍尔电流传感器因其高灵敏度、抗干扰性强、低功耗等优点被广泛应用于电流采样设计中。该文采用霍尔电流传感器ACS724 实现电流采样。具体电路如图5 所示。

图5 电流采样电路

霍尔电流传感器ACS724利用霍尔效应将0~10 A的电流转换为幅值0~5 V 的电压信号,同时实现强电回路与弱电回路之间的电气隔离;电阻R42和C59组成RC低通滤波电路,滤除信号中的高频噪声,根据设计指标,发射机输出电流有4 Hz、8 Hz、128 Hz三种频率,所以将RC 滤波的截止频率设为500 Hz;电阻R43和电阻R45构成分压电路,防止霍尔传感器输出电压过大将单片机烧毁;运算放大器LM358构成电压跟随电路,起到前后级隔离的作用,以增强信号的抗干扰能力。

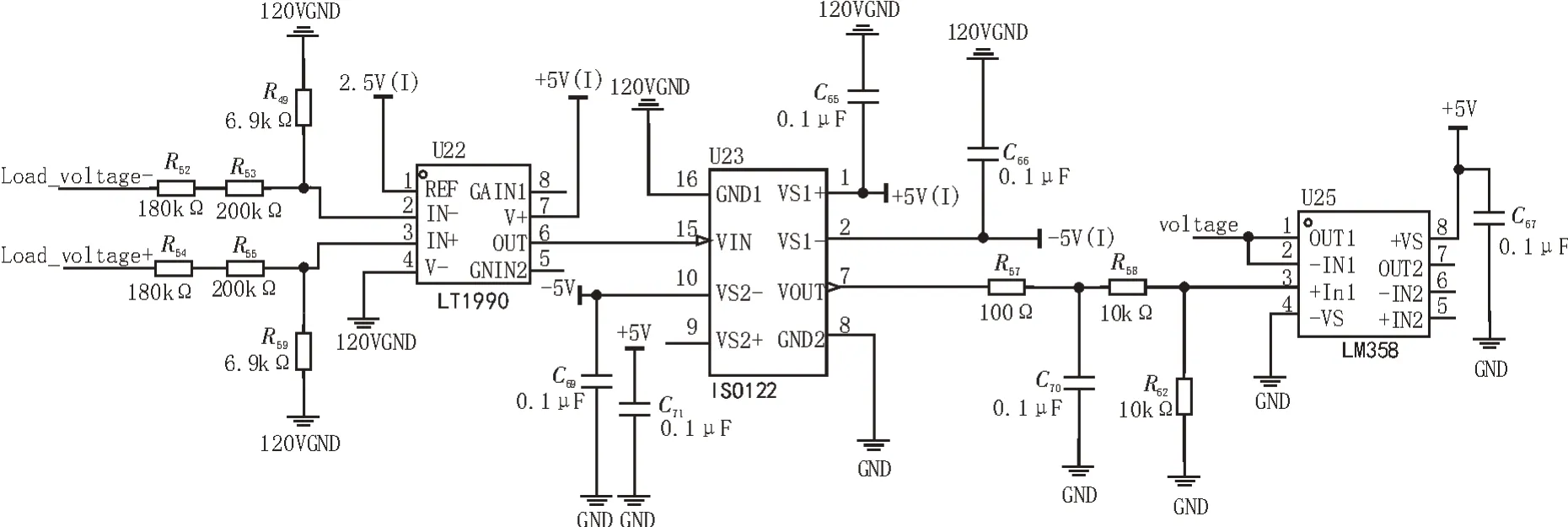

3.4.2 电压采样电路设计

在发射机中,需要对输出电压进行实时监控,使得系统在出现过压、过功率故障时,能及时对系统进行保护。由于输出端电压属于强电回路且幅值较大,而单片机只能采样0~3.3 V 的单极性信号,所以需要对电压信号进行调理。该文采用电阻分压的方式对电压信号进行采集,具体电路如图6 所示。

图6 电压采样电路

电阻R49-R59组成分压电路,将输出电压信号衰减至±2.5 V 之内。差动放大器LT1990 利用外部2.5 V基准电压与内部加法器,将电压信号抬升至0~5 V之间。精密放大器ISO122 实现强电回路与弱电回路之间的电气连接。电阻R57和电容C70构成RC低通滤波电路,用于滤除高频噪声,电阻R58与R62将电压信号衰减至3.3 V 以内,防止电压过大损坏单片机。电压跟随器LM358 起到前后级缓冲的作用,以增强信号的抗干扰能力。

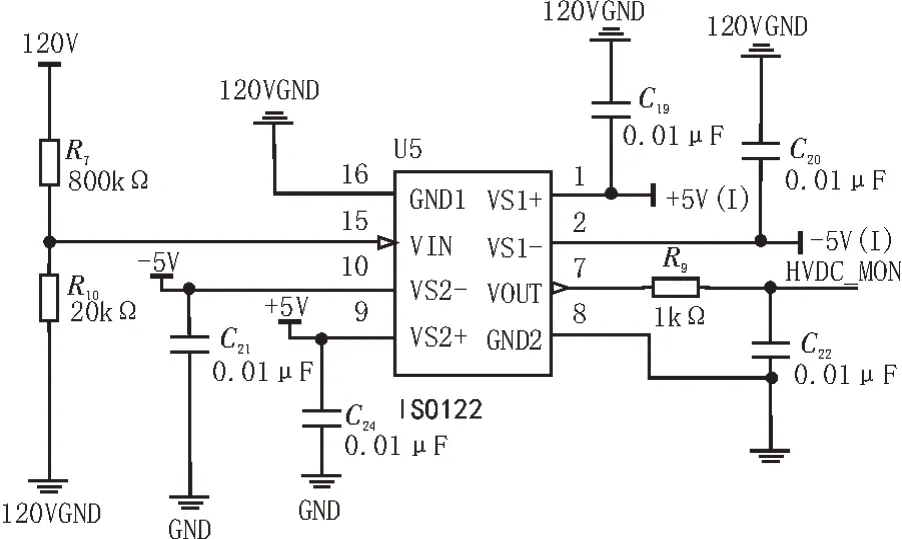

3.4.3 直流母线电压采样电路设计

该设计采用电阻分压的方式配合精密隔离放大器ISO122 进行电压采样,电路如图7 所示。

图7 直流母线电压采样电路

直流母线电压经过电阻R7与R10分压衰减至3.3 V以内,精密隔离放大器ISO122 实现强电回路与弱电回路之间的电气隔离,电阻R9和C22组成RC低通滤波电路来滤除高频噪声信号。

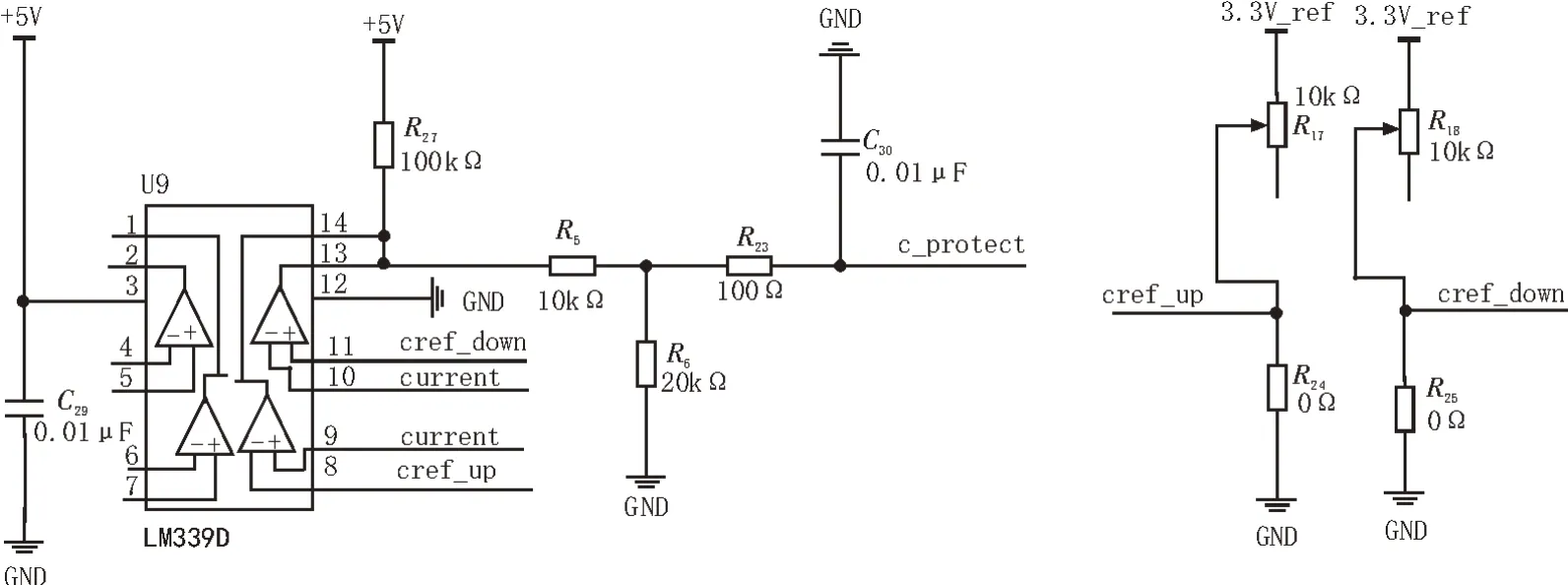

3.5 保护电路设计

当系统发生过流、过压等故障时,由于软件处理存在一定的延时性,无法及时对硬件进行保护。为了加快系统反应速度,在电路中加入了硬件保护电路,包括过流保护电路、输出过压保护电路以及母线欠压过压保护电路。

以过流保护电路为例介绍保护电路,电路如图8所示。利用四路差动比较器LM339D 构成的门限比较器对电流信号与参考信号进行比较。当信号位于正常范围时,比较器输出高电平,当超过设定的阈值时,比较器输出由高电平跳变至低电平,STM32 检测到下降沿信号后,产生相应的中断,关闭PWM 输出,达到保护电路的目的。输出过压保护电路和直流母线欠压过压保护电路原理类似,不再赘述。

图8 过流保护电路

3.6 人机交互模块设计

人机交互模块采用了淘晶驰串口屏TJC8048X 550_011,该屏幕具有800×480 像素分辨率,支持串口通信方式,具有120 MB FLASH 储存空间,1 024 字节EEPROM 和512 字节RAM。用户交互模块通过串口通信方式与单片机进行数据传输,实现控制指令的发送以及发射机数据的实时显示。

3.7 主控模块设计

主控芯片作为系统的控制核心,在完成系统状态检测与控制算法运算的同时,还需将用户指令转换为对应的控制指令,因此,主控芯片需要具备较高的运算能力。综合考虑之后,采用了ST 公司设计的单片机STM32F401RCT6 作为主控芯片,该芯片以Cortex-M4 内核作为硬件架构,具有性价比高、运行速度快、寻址方式灵活、执行效率高、功耗低等优点。该芯片内部集成256 字节FLASH,支持FPU 浮点单元,可以满足该设计复杂运算的需求[14]。

4 多频恒流发射系统软件设计与开发

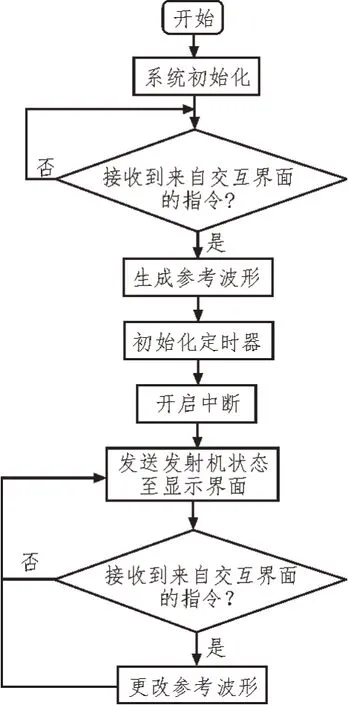

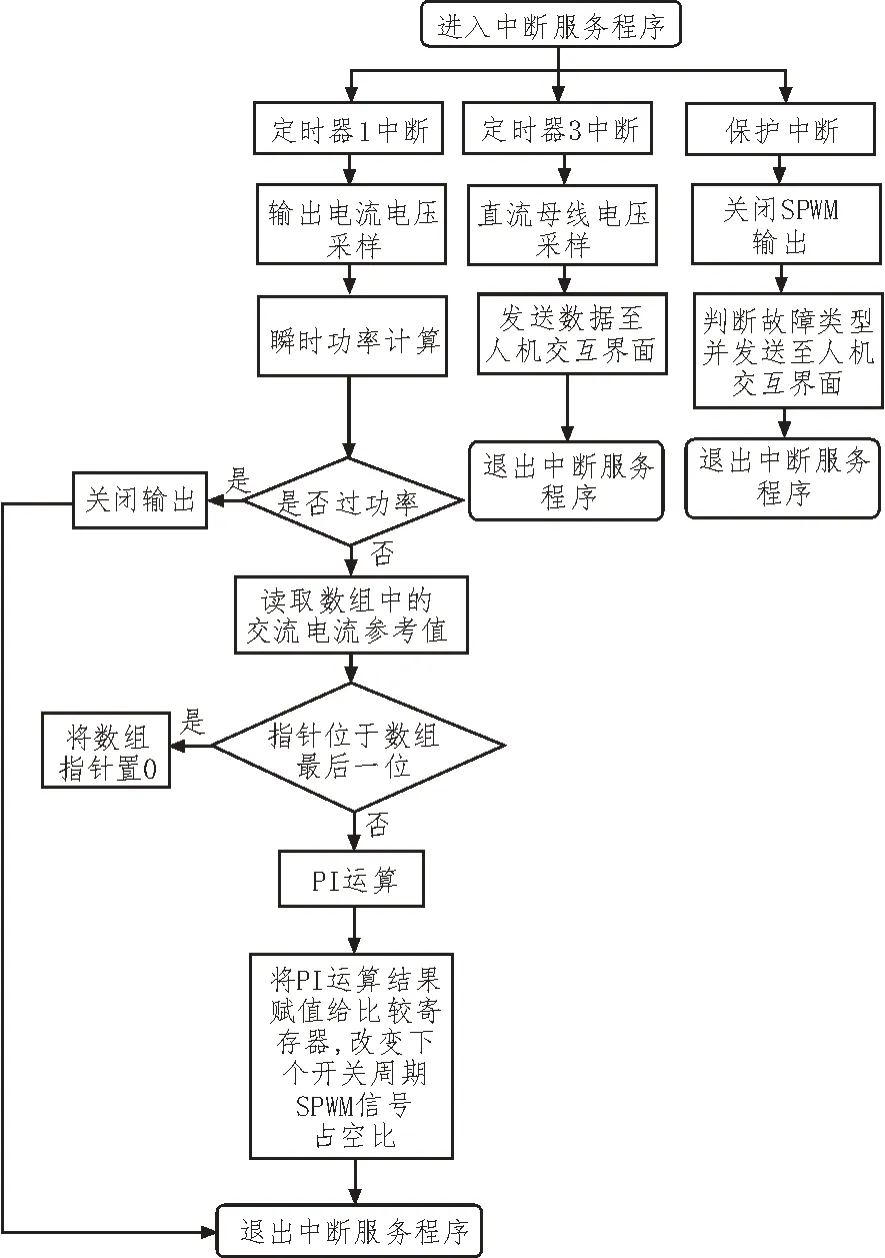

4.1 主程序设计

系统软件采用模块化的方式进行编程,由主程序和各个子程序构成,子程序包括初始化程序、输出电压电流采样程序、SPWM 波形产生程序、PI 控制程序、中断保护程序等。程序流程图如图9与图10所示。

图9 主程序流程图

图10 中断程序流程图

在系统上电后,首先进行初始化设置,包括I/O口的初始化、通用串口的初始化以及中断初始化等,然后等待来自用户交互模块的指令,当接收到来自用户交互模块的指令后,对定时器进行初始化,并生成对应的电流基准波形储存在单片机内部,随后对电流、电压等数据进行采样,利用PI 算法对采样得到的电流信号与内部基准电流信号进行比较并实时调节SPWM 波形占空比,达到恒流输出的目的。当出现过压、过流、过功率等情况时,则运行对应的中断保护子程序,关闭系统输出。

4.2 PI算法程序设计

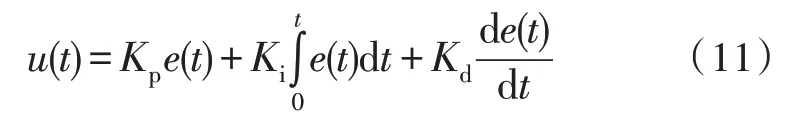

PID 控制器为一二阶线性控制器,通过调整比例、积分和微分三项参数,使得大多数闭环系统能够获得良好的性能[15]。PID 调节器的时域表达式为:

式中,u(t)为控制器的输出;e(t)为设定值为被控制量之间的误差;Kp为比例系数;Ki为积分系数;Kd为微分系数。

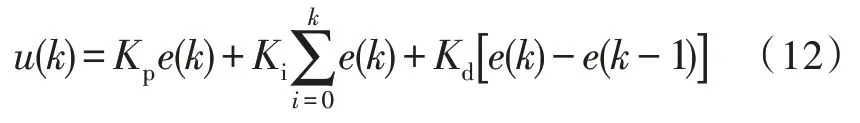

在对系统进行数字控制时,数字信号的形式是离散的,需要对PID 控制进行离散化,才能在数字控制系统中应用PID 控制[16]。离散化后的PID 调节器表达式为:

由于发射机工作时会运行在较高频率下,响应速度较快,而微分环节包含相位超前补偿,如果引入微分环节,系统会产生超调、振荡以及严重的噪声影响[16],所以,该文只采用比例和积分环节对系统进行控制。对于比例系数和积分系数两个参数,该文采用试凑法先比例后积分的方式来确定参数,经过实验验证最终确定比例系数Kp为0.2,积分系数Ki为3。

5 实验结果与分析

为了验证设计与算法的正确性,制作了一台样机,并在实验室环境下搭建了实验平台,对发射机输出波形进行测试。

5.1 电流误差测试

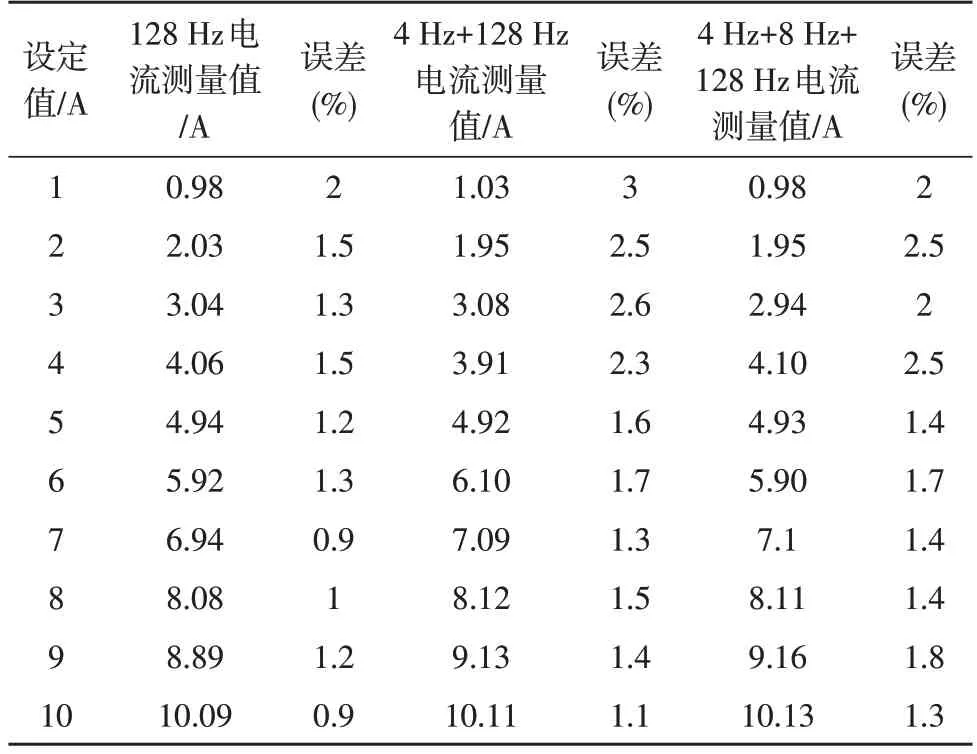

为了比较实际输出电流与设定电流之间的误差,在0~10 A 之间选择了十个测试点进行比较,数据如表1 所示。由表1 可知,发射机在输出有效值0~10 A 的电流时,相对误差小于3%,且对单频电流的控制略优于双频及三频电流。

表1 系统输出电流值与设定值比较

5.2 电流频率误差测试

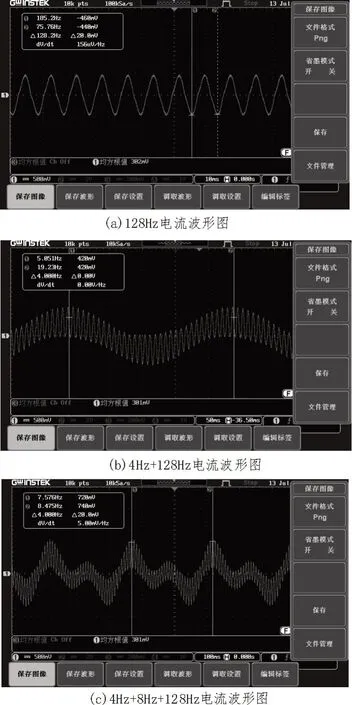

为了测试发射机输出波形频率的准确性,分别对三种不同频率的电流进行取样,并在Matlab 软件中进行傅里叶变换,分析其频率组成。三种电流波形图如图11 所示。

图11 电流波形图

由测试结果可知,发射机输出波形的频率没有明显误差,符合设计要求。

6 结论

针对大埋深管道探测的需求,该文设计了一款大功率发射机装置。发射机由主控电路、逆变电路、滤波电路、保护电路等部分组成,通过主控芯片STM32 产生载波频率、占空比可变的SPWM 波,从而产生频率、幅值可调的交流电。实验结果表明,发射机可以稳定地输出有效值0~10 A 的单频(128 Hz)、双频(4 Hz+128 Hz)以及三频(4 Hz+8 Hz+128 Hz)交流电流,可以适应不同地质环境下的管道探测需求。