海洋石油基地油套管堆存自动化研究

文 / 孟军涛 王学伟 王锋 高山 李小川

随着海洋石油行业“七年行动计划”持续推进,海洋石油勘探开采事业的发展与开拓布局,作业量大幅提升,海洋石油基地作为海上平台重要的后勤保障,各类储备物资的数量也在不断增加,场地利用率迎来更大挑战。

油套管是海上油田勘探开发最重要、最常用的物资之一,在各海洋石油基地的存储量非常大,在所有物资中也是占用场地最大的。长期以来,油套管的装卸、堆存等依然属于劳动密集型作业,使场地利用率难以提升。随着自动化设备在国内外港口应用大幅上升,传统的油套管堆存模式也亟待改变。本文主要对海洋石油基地油套管自动化堆存及场地利用率的提高进行研究,希望对今后油套管场地占用率和作业流程优化提供帮助。

一、海洋石油基地现状

海洋石油基地主要是为海上平台开发建设提供物资供应的港口基地,油套管在其中占用的场地最大,占据前沿堆场的近1/3。目前,现场油套管的物流输送及堆存均依靠25t汽车吊来完成,每一组油套管的入库、码垛、出库等流转过程中均需绑定一台汽车吊进行起吊和运输。油套管的入库、码垛、出库环节也需要人员爬上堆垛,因此垛上各作业环节不仅大量占用人力资源,且登高作业存在安全隐患,使油套管的堆存高度受到极大限制。总体来看,主要存在以下症结问题:

。机具、人力、工时资源占比单项最高;

。作业人员多,且劳动强度大;

。重物、吊车下活动存在安全隐患;

。堆场利用率低;

。堆场自动化程度低。

由以上问题可以看出,油套管不仅在场地利用率方面需要提升,在其他几个方面也需重点突破。自动化设备的使用可有效解决以上问题,因此进行油套管自动化堆存方案的研究很有必要。

二、海洋石油基地油套管自动化堆存设计原则

关于油套管自动化堆存方案的设计,主要以降本增效为目标,通过场地布局、作业流程优化和堆场管理优化,实现以下几点短期目标:

1.全流程数字化、智能化

对现有作业流程逐一分解优化,利用自动化技术及设备,简化或替代人员的决策及操作,从而实现既定目标。

2.提高作业精度

在油套管码垛过程中,摆放木条、管材位置调整、三角木固定等3项工作大约占总时效的1/3。利用感知、定位设备,提高作业精度,不仅能提升码垛效率,更能保证垛位的稳定性,避免事故发生。

3.提高机具作业效率

油套管现场作业绑定的25t汽车吊,至少30%的时间处于等待及转场过程中,导致一面待命、一面亟需设备作业的尴尬局面。通过作业环节分解或其他设备的替代,不再使用或将机具使用环节集中化,可提高机具的作业效率。

4.降本增效

目前油套管出入库采用人工方式,需要力工爬上堆垛,在垛上完成撬管、穿钢丝绳、起吊、扎管后装车,油套管的捆扎工艺中至少需要4名力工、1名安全员和1名吊车司机,需要大量人力资源,占整个石油后勤保供总量的约65%。

在人工作业方面,每小时码垛43根左右,包含加垫木、调整管材上下对齐和钉三角木等动作;查询历史数据得知,单日出入库最大量为800根,平均每天为200~300根。而使用自动化设备,可在提高工作效率的同时,有效降低人员投入及人员劳作时长。

5.提高场地利用率

在场地所有物资中,油套管占用的场地最多,约占据前沿堆场的1/3。为减少人员登高作业风险,油套管堆存高度需控制在2m以下,极大限制了油套管垛位的堆存量。

自动码垛设备的使用,无需人员登高作业,在降低作业风险的同时,可有效增加垛位堆存量。

6.增加数字化管理环节

目前油套管堆场有视频识别系统用于统计数量,但仅限于堆场的数量统计,对于出入库数量仍为传统记账模式,工作量大且易出错。

增加识别系统,且对接基地自动化生产系统,自接收油套管需求至装船发出,自动生成各环节数据,并动态显示。

三、海洋石油基地油套管自动化堆存方案研究

关于油套管堆存,目前国内应用较为广泛的是“天车+专用吊具”,以有人吊装为主。无人智能吊装仅应用在大型钢企和港口码头,如宝钢、唐钢、天津港、洋山港等。本文主要以海洋石油基地油套管为例进行自动化堆存方案研究,通过综合对比分析,提出以下油套管堆存自动化方案并进行研究。

1.天车形式

桥式起重机和门式轨道起重机具有场地利用率高、适应面广、通用性强等特点,在港口货场等场所得到广泛使用[1]。

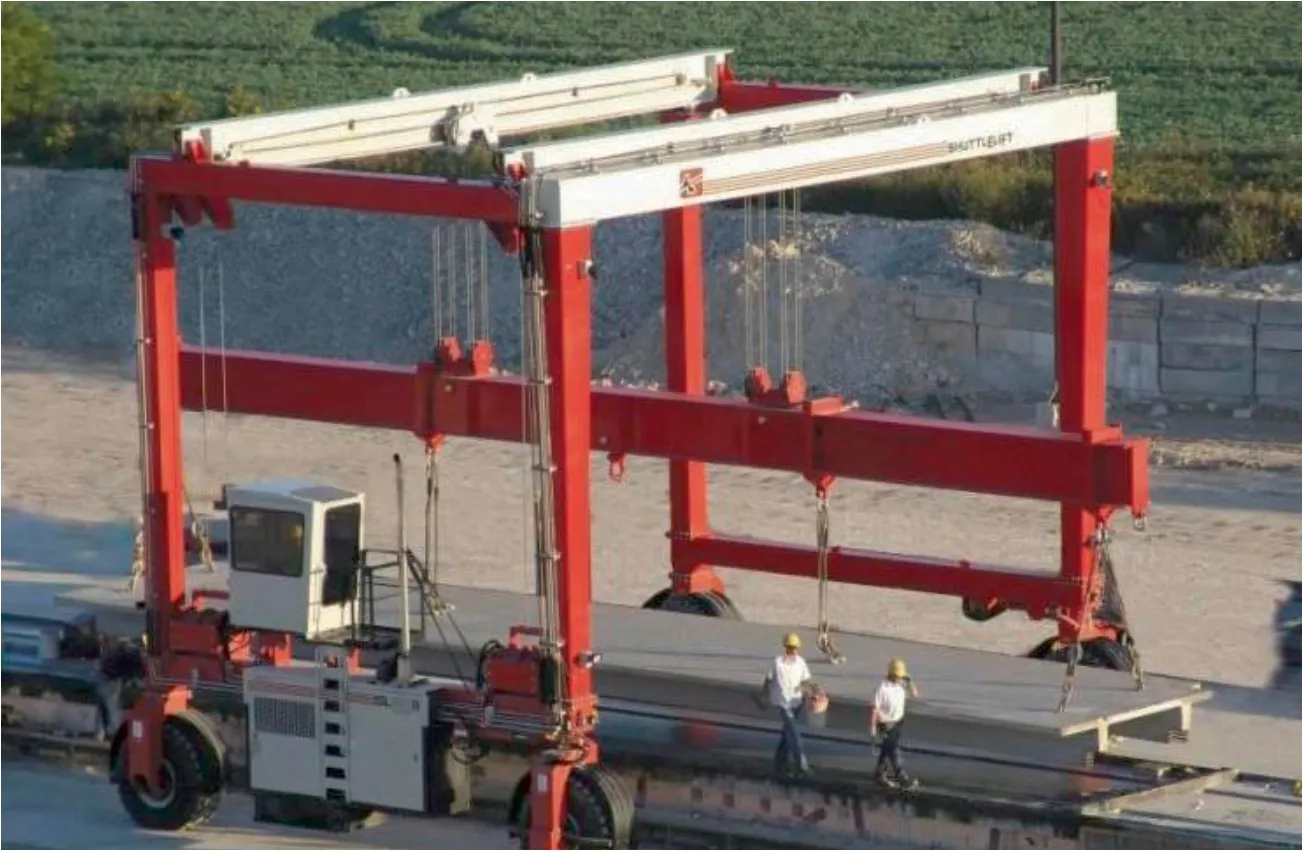

海洋石油基地油套管的存量大且规格多,各规格分类堆存导致占地面积大,转场作业需求大,而桥式起重机和门式轨道起重机的作业面受轨道限制,需建设多台设备才能满足作业需求。轮胎门式起重机(如图1所示)可满足转场需求,符合新型技术的发展趋势[2][3]。

图1 基轮胎门式起重机(图片来自网络)

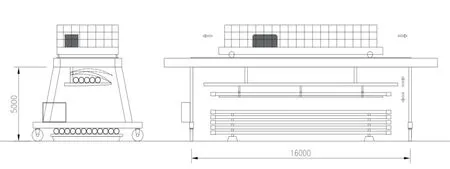

本文依据海洋石油基地的场地规划,及油套管的各项参数,对轮胎门式起重机进行改进,以适应油套管吊装作业。设备示意图,如图2。

图2 设备示意图

2.专用吊具

电磁吊技术已相对成熟,具有吸力大、能耗低、自重轻等特点,广泛应用于钢铁起吊搬运。不过,其对钢铁的“留磁”特性也不容忽视。

使用电磁吊装卸会在油套管内“留磁”,磁性自然消除需要一定周期(周期时长待试验验证)。在“留磁”场景下,海上作业时会对测井和录井的准确度带来影响。磁性残留对测井和录井影响的阈值正在进行调研论证。暂时没有电磁吊装卸成品油套管案例可参考。

真空吸附技术需要的管径大,接触面积足够才可成熟应用,常见于吸附钢板和大尺寸钢管。常用油套管因管径小、接触面积小,存在应用局限性。因此,本文对油套管专用吊具展开研究。

课后,为了让青少年能够充分利用课后时间开展文化活动,学校调整放学时间,留有充分时间保证课后家长可以带领孩子进入博物馆或图书馆,开展相应活动。此外,马克龙政府正在积极进行图书馆的开馆时间改革,确保孩子和家长能够在课后进入图书馆阅读和学习。

参考木材夹抱叉车(如图3所示)的工作模式对吊具进行设计,采用叉抬式吊运油套管,吊具主要由吊架、托板、限位杆、电动推杆、滑轮组、传感器、摄像头等组成[4][5][6],如图4所示。

图3 木材夹抱叉车(图片来自网络)

图4 专用吊具示意图

吊具的托板厚度为80mm,单个托板承载1.5t时变形量约为5mm。为方便吊具的托板能穿入油套管的间隙,选择的枕木厚度为150mm。

3.能源

自轮胎门式起重机(简称“轮胎吊”)面世以来,其主要的动力配置由柴油发电机组组成。众所周知,为了满足轮胎吊起升机构和小车全速运行时的峰值功率,通常配备的柴油发电机组功率需满足其峰值功率需求,并留有一定余量,而轮胎吊的平均辅助功率却非常小,这样就造成大功率机组与小负载功率不匹配的问题,产生大量的能源消耗。另外,起升机构重物下放的过程及其他机构制动时产生的再生回馈能量,通过能耗制动电阻白白消耗掉,没有得到回收利用。

为降低港口机械设备的能源消耗,减少碳排放量,通过对其关键技术进行分析,结合起重机的结构参数特点,在轮胎门式起重机上应用高性能锂电池组供电,配备智能型快速自动充电站,实现在线快速自动充电,锂电池组配备BMS电池管理系统,可防止电池出现过充电和过放电,延长电池的使用寿命,监控电池的状态。

4.关键点

(1)解绑后油套管的抓取

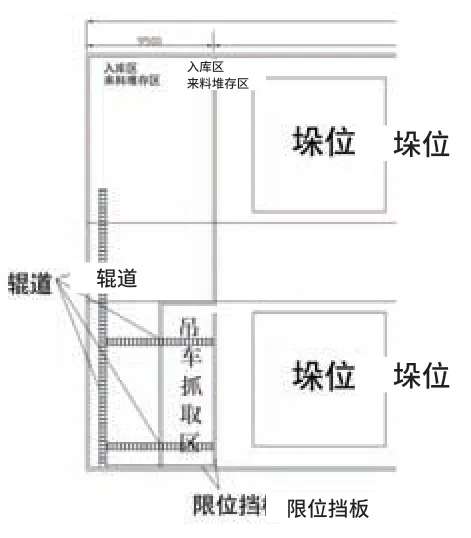

油套管的长度为1 0.3 6 m 至14.63m,现场即使同一型号的油套管也不能保证长度统一。根据现场作业指导书的要求,油套管堆垛面对道路一侧必须保证端面齐平(如图5所示)。目前各类定位技术比较成熟,完全能够满足码垛要求,但如果用天车逐根对齐油套管,无法满足作业效率的要求;如果全部由人员来操作完成,则大量人员投入又不符合自动化的设想。

图5 现场堆垛示意图

油套管出厂时由钢带捆扎,码垛前仅需操作人员在入库区进行解扎作业。在入库区垂直摆放两条辊道,解扎后散开的油套管借助辊道的运输与挡板的限位将其自动排列整齐,进入吊车抓取区等待后续码垛作业。入库区域规划,如图6所示。

图6 入库区示意图

(2)堆垛区油套管的抓取

油套管出库环节作业的效率,主要取决于每次抓取油套管的数量。抓取数量又取决于专用吊具的形式。根据整体规划,现有堆垛形式需要将现有垫木的高度调整为150mm,来配合专用吊具抓取油套管。

两层油套管之间铺设150mm高的垫木用于间隔和支撑,吊具需要穿过油套管的间隙,并抓取足够数量的油套管进行搬运。

5.整体方案

(1)堆场区域规划

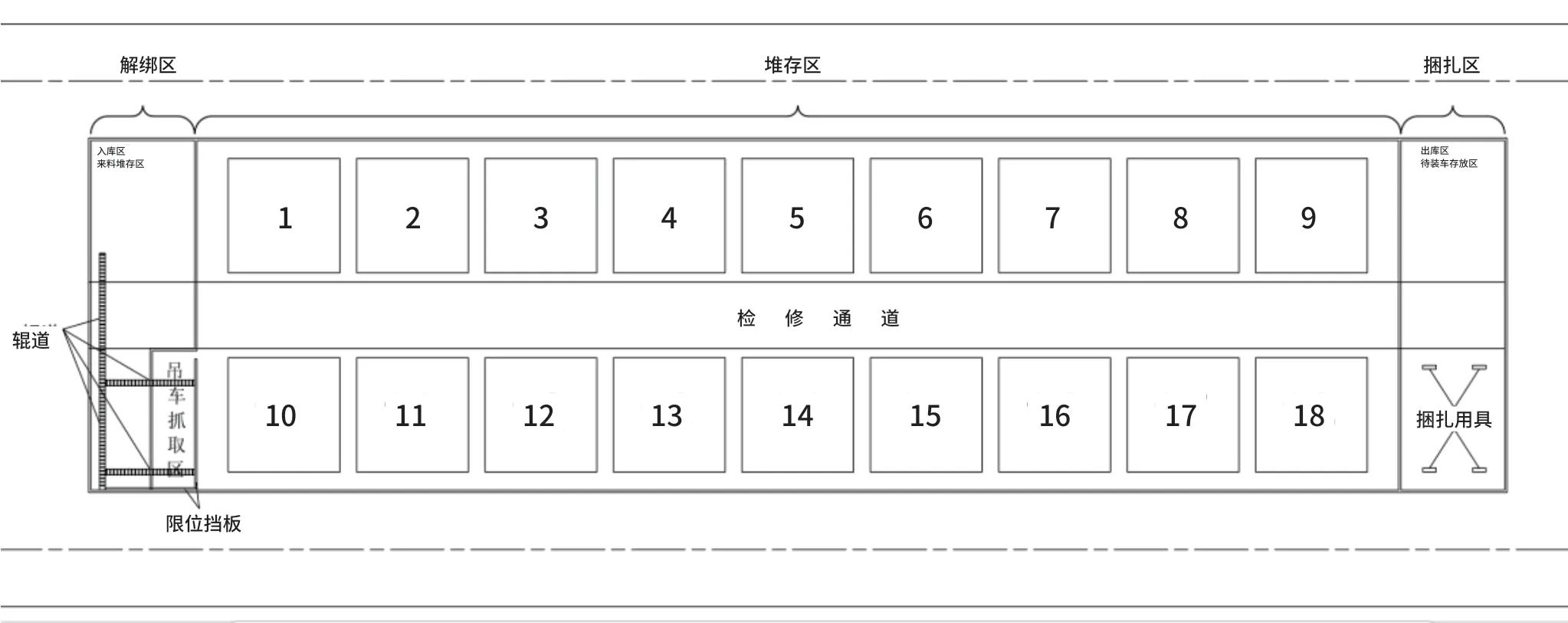

根据整体方案设计思路[7],将油套管堆存区域划分为“解绑区”、“堆垛区”、“捆扎区”,如图7所示。

图7 堆存区域划分示意图

(2)设备配置

设备主要由起重运输桁架、移动式起升系统、转向驱动轮组、吊具、驾驶室、电气系统、锂电池等组成。

起重运输桁架主要用于自重及管材的承载。

移动式起升系统主要用于吊具的起升及桁架的跨度方向移动,满足管材的堆垛高度和一端对齐的堆垛位置要求。

转向驱动轮组用于设备的走行及转向。转向驱动轮组可实现±100°转向,采用回转轴承及转向电机驱动;驱动轮组采用减速电机作为驱动力,满足设备的行驶要求。

电气系统采用模块化设计,整个系统由控制模块、行走驱动模块、供电模块、安全保护装置等部分组成,主要负责设备的行走、停车及相关动作的判定等功能。

控制系统是设备的核心,PLC作为控制单元,通过I/0接口和各功能终端模块连接,实时检测各功能模块的工作状态,对异常情况按预定方案进行处理。控制系统有一套完整的监控自诊断功能,可以在运行中自动诊断出系统的部件是否出现故障,在系统发生故障后,I/0的状态返回到系统根据工艺要求预设置的状态上。

(3)设备的动作过程

①入库流程

。根据堆场实际尺寸进行垛位规划,不同规格的油套管需要分垛位堆存,根据堆场不同规格油套管的存量比例规划垛位数量。

。堆场管理系统接收到新的入库油套管信息后,根据油套管的规格选择堆场的垛位,并产生入库工单,调度轮胎吊自动行至辊道的接料位完成对辊道上的一组油套管自动抓取。

。通过对不同规格油套管的直径及重量的计算来确定吊具抓取的所需数量,并将抓取的油套管吊起脱离解扎区,吊具上的限位板自动下落。

。吊具将限位板收紧至设定位置,并将油套管排列紧凑,防止管材滑落。

。轮胎吊将油套管吊运至堆垛区指定的位置,通过位置及高度感知模块的反馈,调整轮胎吊的吊具高度及位置,使管材一端对齐。吊具下落至管材接触枕木上后,吊具松开油套管,轮胎吊后退至吊具可起升处。

②出库流程

。堆场管理系统需要对接基地的平台系统,获取出海计划,并将出海计划分解成当日的油套管出库计划任务。系统对接形式支持软件协议对接,可也进行出库工单手工录入方式。当堆场管理系统获取到出库计划,会根据计划内容包含的出库物料查找到库内该物料堆存位置,并将计划分解成起重机可执行的指令。

。轮胎吊行驶至指定垛位,吊具底部下落到传感器检测到第二层钢管顶部,轮胎吊缓慢行驶让吊具穿过第一层钢管与第二层钢管的间隙,吊具穿过满足要求的钢管数量后,吊具起升并完成限位板的收紧工作。在吊具的移动的过程中,可通过摄像头的观测进行调整。

。轮胎吊将对应数量的油套管搬运至绑扎区的辅助用具上,完成搬运出库工作。

6.设备基本参数

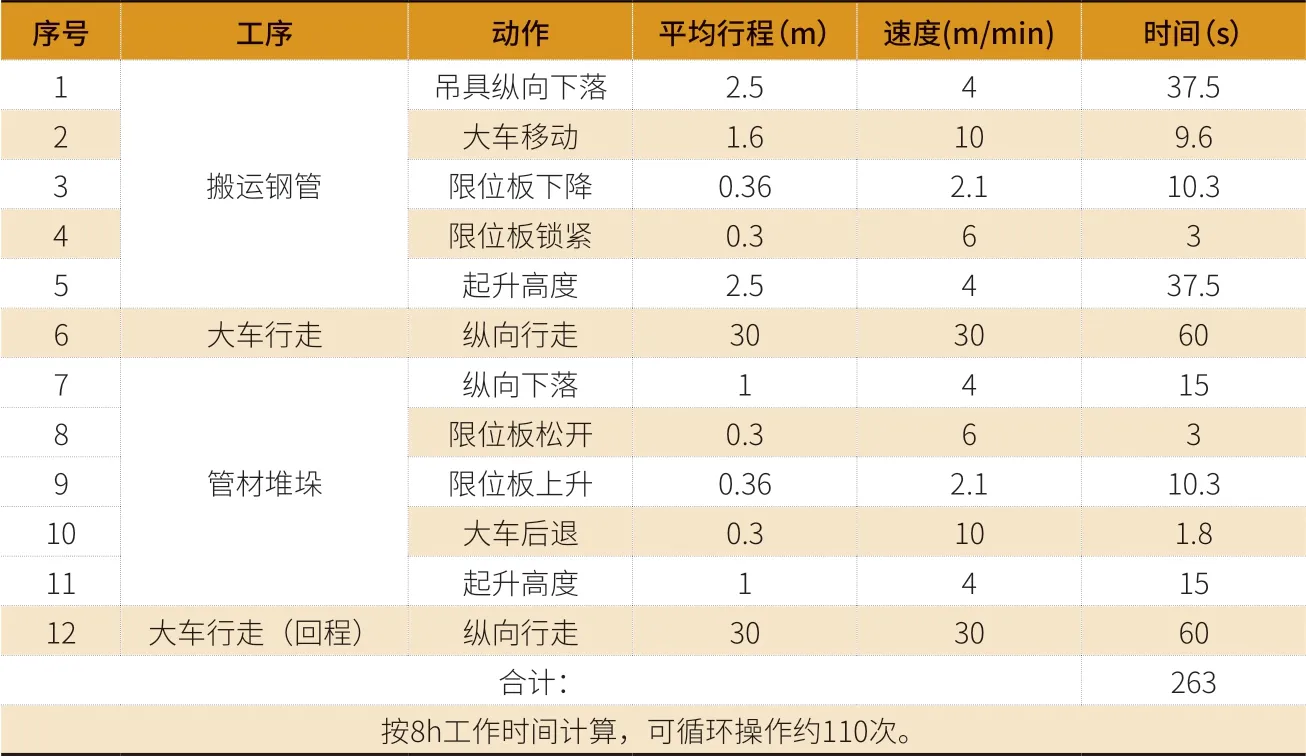

(1)设备基本参数表(见表1)

(2)功效表(见表2)

表1设备基本参数表

表2功效表

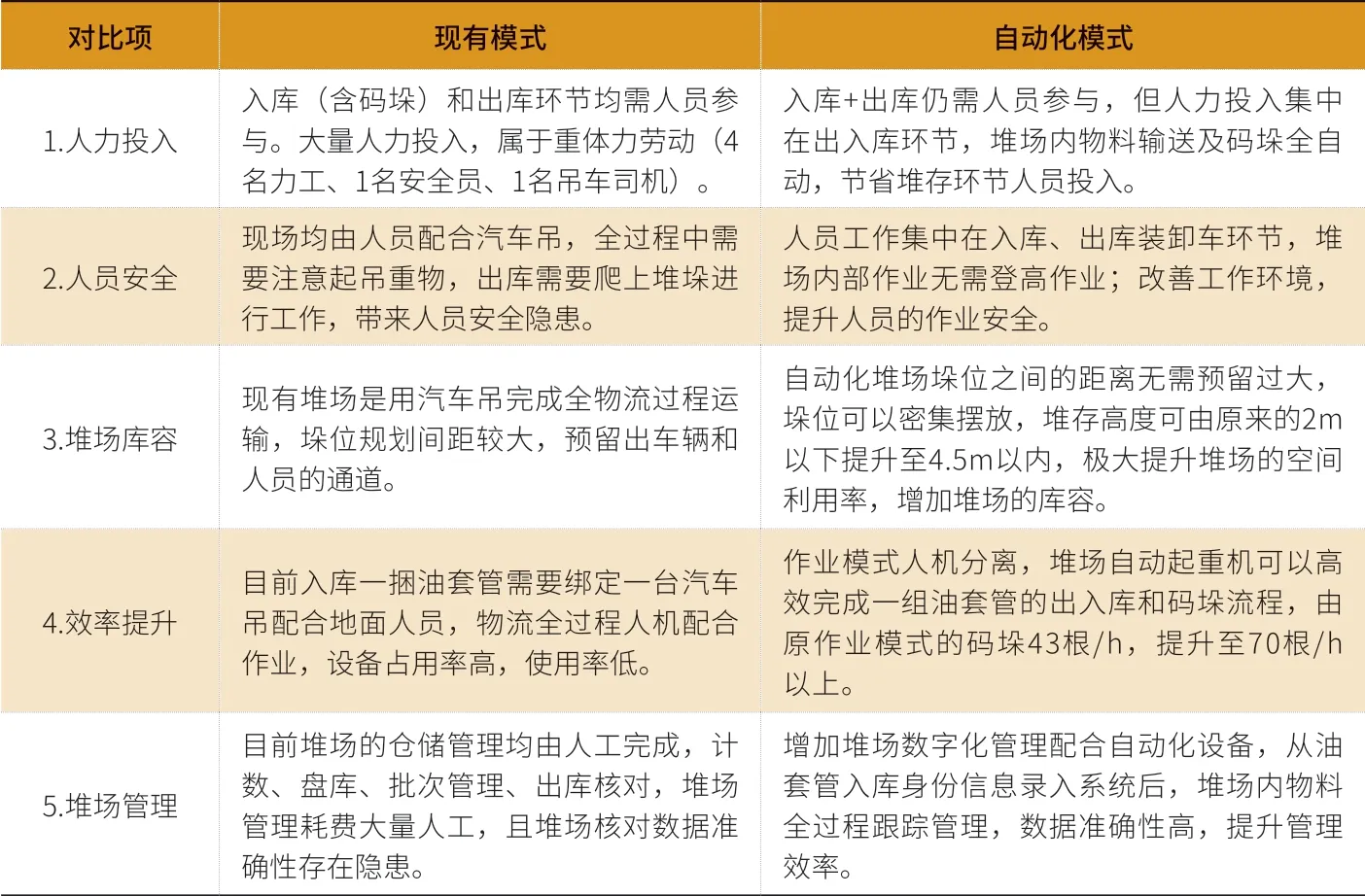

四、规划对比

将现有堆场模式和规划后堆场模式的物流各项提升进行对比,详见表3所示。

表3现有堆场模式与规划后堆场模式对比表

五、总结和展望

作为海洋大国,我国海洋油气资源丰富,是国家能源的重要组成部分。海洋石油基地是海洋油气开发重要的后勤保障,升级现有基地资源,提高场地利用率,快物资周转速度,对海洋油气开发具有重要意义;希望通过本文对油套管堆存自动化的研究,为提高场地利用率、助力海洋石油基地建设有所帮助。