基于云制造的数控机床自动化生产系统设计

(钟山县职业技术学校,广西贺州市,542699)廖丰政

由于传统机床生产没有融入自动化技术,过分依赖人力资源,通常情况下主轴装置控制和作动器、电机驱动都由人力完成。然而,数控机床的出现,避免人力资源的浪费和人为生产过程中出现的不必要问题,并将机床生产主要存在的主要问题加以改善,极大程度增强了机床生产的自动化。然而,对于云制造技术的生产与开发,通过云端上位机的开发对生产环节进行更改,进一步促进自动化生产实现。

1 数控机床控制结构建模

由于可拓展和便于分解是粒度结构最主要特点,可以更准确对机床信息及数据进行分析,并对其相关信息进行准确检测,并且对元数据粒度模型进行系统建设。

1.1 粒度结构建模

车床元数据设定为(X、F、T),其中元数据集合为X、数据见映射集合为F、欧氏空间中元数据集合为Y、粒度结构为T,以上设定为描述数据粒度之间的关系。

元数据对象及其特征信息应在数控机床制造信息中进行获取。其中,字母R表示元数据集合对象;Ri表示资源类型(产品和人力资源管理);Rij表示不同类型内包含的资源对象。

信息制造元数的特折映射体系在数控机床中的定义为F(R)。该数据在信息数据资源和生产周期中产生,并通过加工处理对主要信息进行表示,同时主要特征也需在资源数据中进行主要获取[1]。

资源元数据集合在数控机床中表示为{C1,C2,C3,...,CK,...,CKN},其中Ck代表元数据集合(R)相对应的(Rij)CKN表示元数据对象的具体特征。这些数据在生产加工过程被采集,并通过各种映射对其进行采集,这些数据是元数据检测多种数据的合集,元数据对象的特征组织结构在该数据上进行建立,其主要步骤为:制造元数据的特征组织结构为G(C);编码形式(元数据编码组织形式)表示为G1;车床控制的系统苏荷模式表示G2(2),概述以上元数据组合合计为{Gi(Gij)},并且组织结构以Ckn为根据进行组合操作。

1.2 数控机床资源自动检测

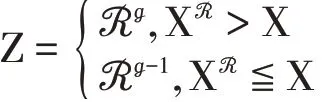

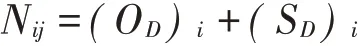

通过建模对数控机床信息进行准确分析,并将数据机床内的所有信息采集。然而数据采集的过程中会出现变差,所以,导致信息无法根据实际情况进行表达,并对数控机床内信息进行有效关联,从而导致信息资源内欸信息不准确,通过OEM数据进行基础定义,OEM:Xg→<Rg(第g粒度曾元数据表述为Rg,Xg是对数控机床内采集到的相关信息表示方法。)当g=1时,R1={R1,R2,R3,...,Rm}。并听过建立的粒度模式,对数控机床内铸造信息模型进行筛选,并进行有效建立,公式如下:

上述公式X时数控机床数据中心的数据平均值。当数据机床的数据量的采集大于X值时,本机采样值通过模型进行记录,否则,元数据的输出记录上一层粒度层析次ℛℊ-1[2]。

2 基于PLC的控制系统设计

此次设计是通过软PLC系统和硬件为基础进行的独立策略,提高了该软件设计在不同软件间的特性,并且可以提高不同程序间的复用率,从而起到降低成本的作用。在设计过程中,模块结构和非线性控制系统应该通过成熟的通信协议进行建立。并在系统内通过共享的相互内存机制进行系统控制与运行,在发送指令时应该运用CNC进行执行,并且保证在一定周期内完成,并将信息交换与中央处理单元的数据进行硬件同步处理,从而实现控制系统内的全局数据达到控制的目的。

对电路中的逻辑与序列两者进行比较,然后对数据矩阵中输入或输入端口的各项顶配设置数据进行注意计算,其具体运作流程如下:

(1)对所有PLC和周围设备与CNC系统相连接,并进行初始优化,制造信息与产品型号的初始数据应根据系统控制中心的控制进行发送,并对程序模块进行启动。

(2)根据以上所描述信息进行矩阵形式转换,输入输出模块和PLC设备进行链接,并进行模块组成。并且进行逻辑转换,将五路信号转化完成口进行充分运行,后续运行和软件控制进行充分储存共享,并对数据进行积极处理[2]。

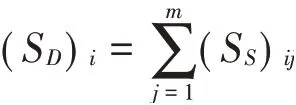

(3)硬件配置的运算,对任意模块i内第j个插槽存储进行假意设定,并在一个数据包内进行存放,其中任意的i个所有插槽内储存的单元数据量(SD)i进行计算,其计算公式为:

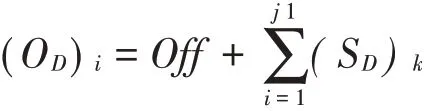

其中任意模块为i,存储区域中偏移量为(OD)i,数据包偏移量总和为i-1,其表达公式为:

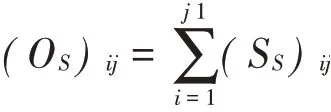

假设j为任意插槽,i为数据模块,其初始字数偏移量为(OS)ij的计算公式表示为:

歌剧院以上公式总结公式(OD)i和公式(OS)ij初始字数综合为公式:

(4)每个字节结合所建立的插槽和插槽数据包之间的关联性包括逻辑地址。其中输入变量池表示为Lxy,字节为X字节;输出变量池表示为Qxy,字节为Y字节;输入变量区表示为LBX;输出变量区为QBX;输出输入变量区字节数表示为(BX)。在城区控制方案中,模块类型的输入输出假设数据合理即可进行运算和执行。然而在PLC系统运行过程中,其可执行代码舒徐与平台不进行绑定,而是在执行是根据XML拓展语言进行硬件间的协议签署[3]。

(5)为对数控机床进行合理可靠研究,可以分别考虑对准确性、检测时间和能量消耗方面进行研究测,并运用常用两种方式进行测试。

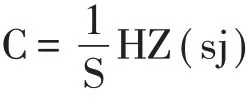

根据上述表格所总结能量消耗公式为:

以上公式,制造资源个数为s;所需消耗能量为j,并且根据表跟得出较之MtConnect方案较之PLC档案低于12%;HMM方案比PLC当低28.1%,所有PLC方案更适合数控机床。

3 结语

综上所述,其数控机床信息资源自动化应改基于粒度结构进行建立和检测。并通过分析建立数控机床对元数据进行构建模型,去除掉多余信息,并将i动画检测系统进行建立。同时,根据以上研究对硬件建立与控制根据PLC进行自动化系统控制。并通过XML内的硬件配置进行方案设计,使控制程序与硬件嵌入分割开,提高使用复用率。