电磁感应技术在电机制造中的应用

谢常春

(山东齐鲁电机制造有限公司,济南 250100)

0 引言

随着国内外制造业技术的进步,电动机产品也向大型化发展,YKK、YR、TK等系列电动机单机容量越来越大,包括导体截面的结构尺寸也相应增加。电机生产中,鼠笼型转子的导条与端环、绕线型转子的上下层线圈、凸极式转子的转轴与磁轭,均须进行加热焊接或热套装配,YR系列转子支架及TK、TDMK系列同步电动机磁轭,也需要电阻炉加热后进行热套。但原有的加热工艺不仅生产成本高、生产效率低、耗能高、而且对员工操作经验要求高、劳动强度大。

1 设计方案及理论计算

试验研究表明,新的电磁感应技术温度易控制,可实现节能高效、成本减少、焊缝强度大、装配方便等显著效果。感应钎焊利用电磁感应、集肤效应和热传导原理,加热时间、频率、功率互相关联,对于不同的用途,应选择最恰当的工艺参数。应用先进的感应加热工艺,对电机生产制造中的线圈钎焊、端环焊接、磁轭热套等工艺进行革新,可有效提高产品的工艺技术水平。

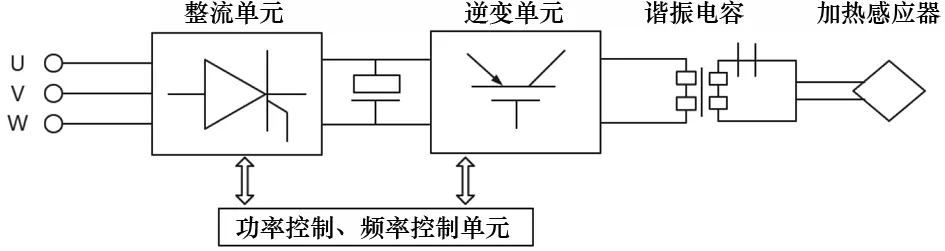

感应加热原理为交变电流产生交变磁场,利用交变磁场产生涡流来达到加热的效果。电磁感应加热设备主要包括整流单元、逆变单元、谐振电容单元及控制单元,如图1所示。其工作流程是三相整流后通过电容电抗滤波,再通过IGBT逆变成单相中频交流,通过隔离变压器和谐振电容接负载或工作感应器。

图1 电磁感应加热设备工作原理图

1.1 绕线转子并头套焊接

绕线转子电机并头套原为紫铜板弯型结构,在上下层线圈间用铜条楔紧,制造工艺复杂,配合间隙大,装配效率低。采用传统火焰钎焊,焊接时间长,受热面积小,接头强度低,并且容易烧伤绝缘。

确定采用中高频感应硬钎焊工艺及专用工艺装备。设计新的转子线圈并头套为H型结构,进行并头新结构的设计、感应电源功率选择、感应频率的分析感应钎焊过程的精确控制等工作,解决转子线圈端部质量稳定性等问题。

选用T2紫铜材料作为绕线转子上下层线圈并头套,与线圈配合间隙不大于1 mm,槽形对称度小于0.2 mm。考虑工作效率,并头套选用拉制成型为条状料,使用时用锯床加工或冲床冲制,长度为线规宽度的40%~50%。装配结构及加热方式如图2所示。

1.2 铜条转子端环焊接

利用中频感应加热技术,采用整体式感应圈结构。通过对大型电动机端环中频焊接工艺的研究,实现大型电机端环一次性整体焊接,可靠地保证电机转子端环的焊接质量。

式中:P为功率(kW);m为被加热金属质量(kg);Δθ为温升(℃);t为加热时间(s);c为比热容(J·kg-1·K-1)。

例如YKS630-4,1 600 kW电动机转子端环内径r1为34.5 cm,外径r2为44.7 cm,端环厚度5 cm,导条尺寸8.1 mm×63 mm,共47只。

被加热金属质量m:应是感应线圈包含的区域与加热时热扩展范围内被焊件质量的总和。如果加热时间为600 s。铜的比热容约为390 J/(kg·K),铜的密度约为8.960 g/cm3,焊接温升约为760 ℃。

端环和导条质量m约为:

输入功率P=cmΔθ/(1 000t)=113.6×390×760/(600×1 000)=56.1 kW

目前,公司生产异步电动机最大机座号为1000,共计57种端环。现有常规产品的端环尺寸最大外径为894 mm。为防止因铁心过热破坏绝缘层,将端环加热时间控制在20 min以内,而YKS630-4等相对较小的产品,端环在10 min左右即能达到焊接温度。考虑到加热效率及功率因数,并为今后制造大容量电机留出功率裕度,实际选用感应加热电源功率为160 kW(功率可调)。

1.3 磁轭及转子支架热装

确定磁轭及转子支架的加热方式,计算热套温度,制造通用性较高的感应器,实现转子中频感应加热套装,解决升温慢、占地大、操作难度大等问题。

按以下公式计算热套温度:

T=[(δΔ)/(K×10-6×d)]+T0

式中:T为加热温度或冷却温度(℃);δ为实际配合过盈量(mm);Δ为最小配合间隙,一般取(0.001~0.002d(mm);d为配合直径(mm);T0为环境温度(℃);K为温度系数,K×10-6为材料线膨胀系数(1/℃)

磁轭及转子支架根据以上计算公式计算,热套温度在180 ℃~300 ℃。磁轭及转子支架感应器为耐温框架式结构,采用耐高温环氧板材制作框架,线圈由高频低损耗空冷高频电缆绕制。采用一定的隔热措施后,最高加热温度可达400 ℃。感应器外径与工件内径的间隙要小于10 mm。

2 工艺及性能分析

绕线转子上下层线圈新型并头套感应钎焊工艺路线为:转子线圈整形-石棉纸填充-T2并头件成型-并头件安装-添加银焊片-感应加热施焊(辅助冷却)。从工艺试验结果和产品试制的情况来看,该项目采用的H型并头件中频焊接工艺流程设计合理,便于操作,感应钎焊工艺参数选择正确,匹配合理。通过破坏性试验显示接头的综合机械性能优良,焊透率可达90%以上。采用低银焊料,通过试验,完成焊接工艺参数的确定。焊接时,在线圈与并头套之间放置银焊片,同时补充焊料。确定工艺参数:感应频率:15~20 kHz,焊接时间:5~10 s,加热速度:70~80 ℃/s。

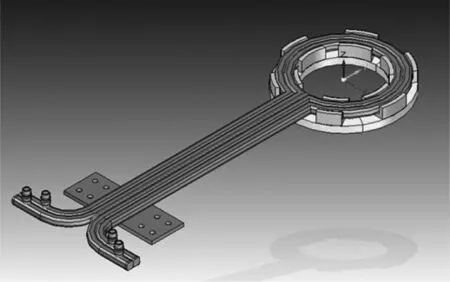

转子端环整体焊接工艺,实现了一次加热焊接完成。通过工艺试验,确定不同规格电机的焊料选择及用量,焊接工艺参数的确定。焊接时间<20 min,焊接温升速度为75 ℃/min,焊接温度750 ℃~830 ℃,感应频率6~8 kHz。感应器与端环间的间隙对设备的效率影响很大,一般不大于5 mm。根据生产要求,共设计制造了8种规格尺寸的感应器,铁心进出方便,同时保证感应器与端环的紧密耦合。感应器设计为圆形,感应器采用水电合一的连接方式,选用矩形空心铜管加高导磁率的50W470硅钢片做导磁体组成焊接感应器。采用专用靠模胎具定位热弯成型。因焊缝容易产生裂纹,故焊接采用银焊并要求1 MPa水压无漏水现象。垫板采用20 mm厚3240绝缘板,耐高温胶采用克赛新TS747。该整体感应钎焊工艺,得益于感应加热圈设计合理,工艺方法得当,已在我厂鼠笼型高压电动机转子端环与导条焊接中广泛运用,示意图如图3、图4所示。实践证明:它从根本上解决了原气焊工艺方法中存在的诸多问题。

图3 感应圈结构示意图

图4 端环整体感应焊接示意图

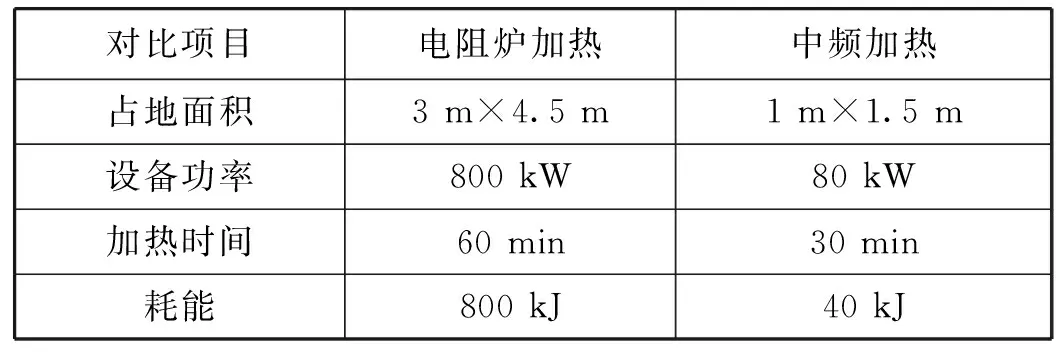

绕线型转子支架热套工序,采用20 m空冷加热用软电缆,通过人工缠绕的方式完成加热,通用性较强。同步电机磁轭热套工序,共采用了两种规格的磁轭外加热感应器。工艺过程为:加热工件清理-安装感应器-覆盖保温隔热毯-感应加热至温度-拆除加热设备-热套工件。以TDMK500-32/2150 500 kW 10 kV为例,占地和耗能等对比如表1。

表1 二种加热方式对比情况

从以上信息中即可看出,中频加热时间可大大提速,同时总耗能仅为电阻炉加热工艺的5%,节能效果明显。采用中频感应加热工艺后,随着产品发展,需加热部件越来越大,电阻炉重新扩建大后,占地面积会进一步扩大,而中频加热原则上只需更换感应圈即可,可满足长期规划的需要。

3 结论

电磁感应加热新工艺方法的应用,大大减少了电机制造成本,提高了质量,改善了工作环境,减小了劳动强度。新型并头套结构简单,减少铜材的利用,电机转子并头套中频感应钎焊工艺方法采用HLAgCu80-5低银焊料,不需要添加剂,操作性好,淘汰了BAg45CuZn焊料,缩短了焊接时间。选用矩形空心铜管加高导磁率的硅钢片做导磁体组成焊接感应器,实现了整体钎焊,新设计中频焊机专用工装,适用范围广,可用于现有各型号电机端环的焊接。感应加热套装工艺装备,取代了电炉加热工艺,同时兼顾加热设备的通用性,感应加热套装过程中,空冷感应软电缆可以绕在工件上进行感应加热,方便灵活。新工艺的成功应用,有力地促进了电磁感应技术在电机制造中的推广,对于我国整个电机行业、特别是大型高压电动机领域制造技术的发展有很好的推动作用。