大直径弱刚性贮箱筒段内撑装配过程应力分析

李波 渠晓溪 马康 谷春杰 顾中华

(1 天津航天长征火箭制造有限公司,天津 300462; 2 大连理工大学,大连 116023)

0 引言

新一代大型运载火箭是中国由航天大国向航天强国迈进的重要支撑和显著标志[1]。贮箱材料采用2219铝合金,既承受内压又承受轴压载荷,且为低温贮箱,是运载火箭的关键部件,对焊接质量提出了非常高的要求[2]。在贮箱制造过程中,装配工艺是影响贮箱质量的重要因素。由于5m直径结构贮箱整体刚性弱、部件形位偏差大,易引起对接错缝,需要采用内撑、外压装置,以保持工件的稳定不变形[3]。目前解觉方式为通过内撑块将筒段撑至一定直径,内撑工装处于对接焊缝中心处,使错边基本消除。但筒段在内撑变形之后必须保持在弹性范围内,保证焊缝处为无塑性损伤撑大。现有的装配工艺参数是根据大量实际操作经验摸索出来的经验值,对于撑出后筒段尤其是焊缝处的受力情况缺少数据支撑,装配工艺参数较为宽泛,为进一步提高焊接质量,需对筒段内撑状态下应力情况进行研究。

分布式光纤传感器是将光纤既作为传感介质,又作为传输介质,利用光在光纤中的散射原理,对沿光纤分布的环境参数进行连续测量,获得被测量参数(温度、应力、振动等)随空间和时间变化的信息[4]的测量技术,具有空间尺寸小、柔性好等特点,比较适用于布线空间有限或曲面结构,或结构局部需要进行高密度、高灵敏度测量的情况。目前不仅已在桥梁路面的监测[5]、海底管道温度应变测量[6]、地铁隧道振动检测[7]等领域应用广泛,在航空航天领域也有适应性应用。顾欣[8]等人研究了航空航天器复合材料加筋板板面撞击与筋条撞击两种情况下,板面和筋条上光纤Bragg光栅传感器撞击响应特性,提出了一种基于分布式光纤传感器的复合材料加筋筋条撞击位置辨识方法。针对铝合金材料贮箱筒段的内撑过程,其布设的分布式光纤传感器网络可以很好的采集筒段焊缝邻域的高密度应变数据,了精确地反映了筒段在常温状态下进行内撑时的表面应变和应力分布,能够为评价贮箱结构状态,确保焊接质量受控进行提供有力保障。

本文基于分布式光纤传感器测量方法,选取10mm厚度的5m直径筒段,在内撑作用下,分析测量筒段在不同的撑出量时的应力应变情况,研究探讨筒段撑出半径变化值与筒段所受应力的关系,为实际装配工艺参数的选定提供理论支撑。

1 试验方法

1.1 分布式光纤传感器布设

试验采用1根长度5米的分布式光纤传感器,在贮箱筒段外表面纵缝关键部位进行布设,筒段为4块壁板滚弯后焊接而成,其中壁板采用网格筋条结构,厚度为10mm,每部分为一个象限,焊接完成后吊至装配型架固定。光纤传感器实物及光纤粘贴区域如图1所示,经过了2条纵焊缝,为从III偏II象限12°至III偏IV象限12°共计114°的测量范围。

图1 光纤传感器及布设路径Fig.1 Optical fiber sensor and placement math

布设时对光纤的头部和尾部进行保护,靠近接头位置的蓝色套管位于应变测量范围外部,并用胶带固定在筒段的测量区域之外。分布式光纤传感器与筒段焊缝、肋板相交,其交点视为光纤的节点。采用环氧树脂胶固定在筒段上,环氧树脂胶厚度保证可以完全没过光纤即可,保证均匀。

1.2 光纤关键节点定位

光纤解调系统顺利启动后,将布设好的光纤连接到解调仪,解调仪如图2所示,使用热点法对光纤路径的关键节点进行定位。

图2 分布式光纤解调仪 Fig.2 Distributed fiber demodulator

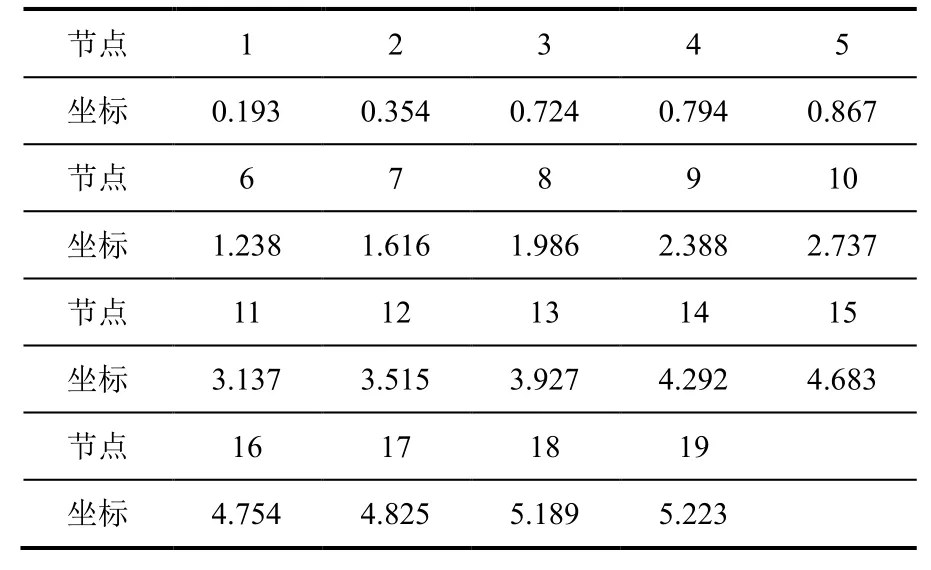

将试件放置在稳定平面,当被测结构状态稳定后,测基准数据。此时测量得到的应变曲线为一条上下波动不超过2με的直线,然后用手指靠近光纤关键节点附近,并测量应变,会发现应变曲线出现明显的波峰,大小在200με左右,这个波峰对应的横坐标就是节点在光纤长度方向的坐标。用同样的方法定位其余节点。此试件光纤节点位置如表 1所示。其中,第4个节点与第16个节点是焊缝中点,第1个节点是光纤测量起点,第19个节点是光纤尾部,其余的节点是筋条与光纤的相交点。

表1 光纤节点位置 Table 1 The fiber node position

1.3 数据采集方案

将分布式光纤传感器通过接头的光纤跳线与解调仪相连,解调仪通过USB3.0数据线与计算机相连进行工艺试验。根据实际工作经验,选取支撑块接触筒段表面但无荷载、筒段半径增大1mm、2mm、3mm共4个工况进行工艺试验。试件与设备连接完成,在不同的受力状态下,采集基准数据并保存;卸载时同步采集数据并保存。

2 试验结果分析

以筒段不受加载外力,即支撑块与筒段不接触时的测量数据作为光纤测量的基准数据,通过光纤传感器测量得到筒段变形的应变数据,依据公式σ=Eε,其中E=71.6GPa,得到不同变形量下筒段的应力分布情况,其中光纤传感器上0.794m和4.754m位置分别对应筒段上的两个焊缝位置。

2.1 支撑块逐级加载过程筒段应力分析

对支撑块逐级加载过程筒段应力分布进行了测量。当支撑块与筒段表面接触时,筒段已经产生了变形,如图3所示,表示此时存在有应力(应变)变化,支撑块已对筒段施加了一定的荷载,并不是理想的接触而不施加力的状态。焊缝位置也出现了应力集中现象,应力极值出现在4.754m处的焊缝位置,为116.21MPa,其余区域的应力水平主要分布在0~40MPa之间。

图3 内撑与筒段接触时筒段应力分布Fig.3 The stress distribution of tube in contact between inner brace and tube

随着内撑块逐渐推出,当筒段半径增大1mm时,筒段应力逐渐增大。依据应力与应变的关系公式ε=ΔL/L,筒段半径增大1mm时,筒段环向一周产生的理论应变为400με,理论应力增大28.64MPa。由于内撑块与筒段接触时,对筒段的大部分区域已造成了0~40MPa不等的应力变化,可以看出除了两个焊缝区域外,筒段应力主要分布在20MPa~60MPa范围内。应力集中位置在两个焊缝区域,应力峰值分别是100.52MPa和155.95MPa。当筒段半径增大2mm时,两焊缝区域的应力峰值分别是141.77MPa、181.72MPa,其余区域应力主要分布在40MPa~80MPa之间,撑出过程中焊缝处变形为弹性变形。

当筒段半径增大3mm时,筒段应力分布情况如图4所示。此时筒段应力继续增大,两焊缝区域的应力峰值分别是201.41MPa、256.33MPa,其余区域应力水平主要分布在50MPa~100MPa之间。根据2219铝合金板材焊接试片实际测得的力学性能,焊缝处实际屈服强度约为200MPa,则在此过程中部分焊缝已变为塑性变形,若长时间撑出状态下,会对筒段整体圆度周长及结构强度产生不利影响。

图4 筒段撑出半径增大3mm时筒段应力分布Fig.4 The stress distribution of cylinder section when the protrusion radius increases by 3mm

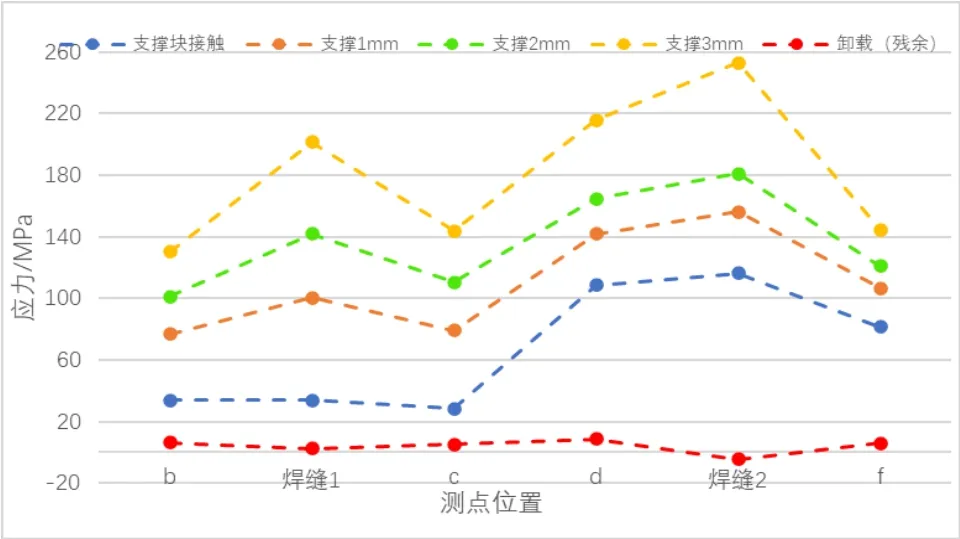

将逐级加载过程不同支撑状态下筒段应力分布情况进行对比观察,如图5 所示,可以看出,逐级加载过程中各级应力变化趋势相同,在焊缝区域位置为应力峰值,随着筒段半径增大,各节点应力值逐渐增加,并在焊缝处出现应力集中现象。除焊缝节点外,其余大多数节点应力值在100MPa以下,并未发生塑性变形,说明壁板加筋结构增强了结构的强度。

图5 筒段不同撑出状态下各级应力分布Fig.5 The stress distribution of cylinder section by different protrusion radius

2.2 支撑块卸载后筒段残余应力分析

逐级加载完成后将内撑块撤出,在完全卸载后(支撑块与筒段不接触)测量计算的应力数据中出现了5个大于5MPa的峰值,标号分别为a,b,c,d,f,如图6所示。对峰值位置进行了测量,峰值a位于光纤的0.202m处,第一个焊缝区出现了2个峰值b和c,分别位于在0.758m处和0.825m处,第二个焊缝区同样出现了2个峰值d和f,分别位于4.724m处和4.787m。

通过对比发现,峰值a位置在光纤起点处,在固定光纤头部时,有一部分光纤没有用环氧树脂胶固定在筒面上,光纤测量起点位置是环氧树脂胶固定光纤的起点位置。支撑筒段时,环氧树脂胶起始点断面处光纤产生了剪切力,出现了应力集中现象,完全卸载后产生了峰值。

图6 卸载后筒段应力分布Fig.6 The stress distribution of cylinder section after unloading

对焊缝及b、c、d、f六个位置的各级应力数据单独分析,如图7所示。可以看出,在逐级加载阶段,应力集中的峰值均在(或接近)焊缝处。而在卸载完成后,在第一个焊缝区域,峰值b、c分别距焊缝36mm和31mm,在第二个焊缝区域,峰值d、f分别距离焊缝30mm和33mm,可以看到在卸载后,两个焊缝附近仍有小于10MPa的应力作用,即焊缝区域附近仍有微小的局部变形。现有研究显示:焊接后整体处理可以消除80~90%的焊接残余应力,局部热处理也只能降低焊接残余应力的峰值,不能将其完全消除。由于搅拌头对焊缝中心区的碾压(锻压)作用,搅拌摩擦焊接头残余应力峰值并非出现于焊缝中心区,热影响区和热机影响区是残余应力相对较大的区域[9]。因此造成这种焊缝区域应力分布的原因是筒段未恢复至初始位置的变形以及焊缝区域的焊接残余应力共同作用的结果。

图7 焊缝区域关键点的应力分布Fig.7 The stress distribution of key points in weld zone

3 结论

本文借助分布式光纤传感器,对不同内撑工况下10mm厚2219铝合金筒段应力分布进行了测量分析,探讨了筒段撑出半径变化值与筒段所受应力的关系。

经过测量分析,支撑块逐级加载过程中各级应力变化趋势相同,筒段焊缝区域为应力峰值,筒段半径增大时,焊缝处出现应力集中现象。除焊缝节点外,大多数节点应力值在100MPa以下,说明壁板加筋结构增强了结构的强度。当筒段半径增大3mm时,焊缝处已出现塑性变形,若长时间撑出会对筒段整体结构强度产生不利影响,因此实际装配中应严控变形量。