中小型船舶平面板架生产线项目设计方案

林光裕

(沪东中华(造船)集团有限公司,上海 200129)

自上世纪60 年代开始,国外各船厂已陆续以建立平面分段流水线作为技术改造的一个主要内容,国内各大船厂的生产线稍晚于欧洲日本,在20 世纪90 年代之后也陆续建立,外高桥、江南、大连新厂、广船国际等均有其平面分段生产流水线,在平面分段生产技术上不断取得进步[1-2]。与此同时,国内设计公司也累积了大量经验,对流水线设计方案、机械及设备配置日趋成熟。然而,由于每个公司的生产对象不同,因此仍需根据公司自身产品的特性及生产工艺流程,参与设计符合公司情况的生产线,增加生产线和公司产品的契合度,尽可能避免出现生产效率不高的问题[3-4]。

在我司参与设计的平面板架生产线项目中,我们以中小型船舶为建造对象,就工位设计、工位设备选型、配套门架及工装、工位负荷率的平衡等方面做了策划研究。本文基于上述研究结果,对生产线的设计方案进行简要介绍。

1 平面板架生产线简介

1.1 平面板架生产线的设计前提

由于项目是在较低费用预算及现有场地上改造的条件下进行设计,其设计前提如下:

(1)相对于国内其他生产流水线动辄上亿的项目投入,本项目预算资金为一千余万,设备选择局限性较大;

(2)项目在现有车间场地上改造,车间长度156 米,须最大化利用该长度,对工位设计的合理性要求高;

(3)生产对象为中小型船舶,生产线须柔性适用于全船各区域的中、大型平面板架的生产,适用性广。

1.2 平面板架生成线概况

1.2.1 生产对象

相对于大型船舶,中小型船舶的货舱区域占船体总长比例短,平面分段数量少。在统计了4000TEU 集装箱船的板架数据后,若设计的生产线仅用于生产货舱区域平直分段中的大型板架,则相当于只完成该船全船板架数量的10%,生产线空置率高。

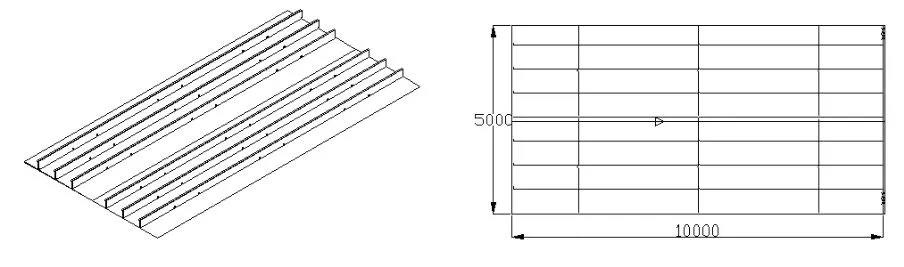

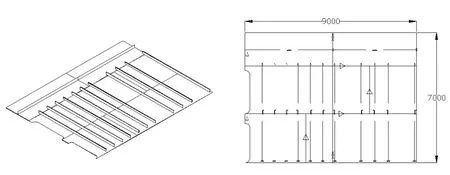

鉴于上述情况,该生产线的生产对象确定为全船各区域的中、大型平面板架。板架典型示意图如图1、图2 所示,图1 为平直分段中的大型板架,其特点是板架尺寸大,板缝方向统一,型材较长,且方向基本一致,根据分段划分状况,最大板架尺寸为12m*12m,板缝数量极值为4 条。图2 为非规则平面板架,其特点是板缝方向不一,型材较长,但型材方向一致性较差,最大板架尺寸为12m*12m,板缝纵横交错,最大纵向板缝数量4 条。以图2 作为生产对象时须在前道将横向短焊缝完成。

图1 规则的平面板架

图2 不规则平面板架

1.2.2 生产流水线目标产能

考虑到双班的可能性,生产线单班工作时间为7 小时,平台节拍时间140 钟,以12m*12m 板架为生产对象时,每天双班作业可产出6 片板架,以一年工作250天计,年产板架1500 片。

1.2.3 生产流水线工位设计

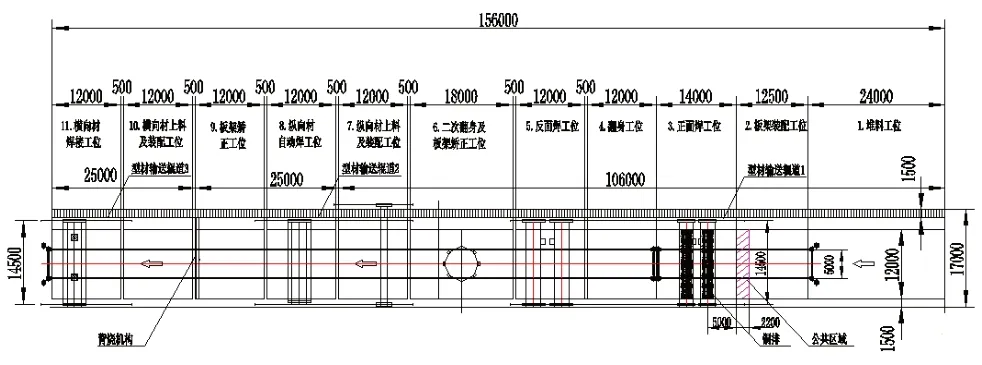

该生产流水线分为堆料工位、拼板定位焊工位、正面焊工位、翻身工位、反面焊工位、二次翻身工位、型材上料及装配工位、型材自动焊工位、板架校正工位、横向材上料及装配工位、横向材焊接工位等11 个工位,并在流水线侧面设置型材输送辊道。工位布置图如图3所示。

图3 生产线工位布置图

1.3 重点工位介绍

1.3.1 正/反面焊工位

板架正反面拼接焊缝采用双丝双面单道埋弧焊工艺,该工艺可通过改变电极数量达到较宽的板厚覆盖范围,板厚适用范围为10mm~30mm,且可实现最大22mm 板的无坡口双面单道焊接。此外,通过在正面埋弧焊工位设置一个固定,一个移动,双焊接门架的方法,解决了单台埋弧焊设备的生产节拍瓶颈问题,提升整条生产线的生产能力。策划时,为研究投入两套埋弧焊设备和伺服门架的必要性,对单机头和双机头两种情况的生产效率做了对比。为方便对比,拟定生产对象板架的尺寸均为12m*12m,板厚20mm,拼板缝数量4 条。

单台埋弧焊设备的板架正面焊节拍及日产能估算如下:

考虑到每班7 小时的工作时间、工人的劳动负荷率以及焊接时间,该工位的节拍时间取210 分钟比较合适。即,每班可生产2 个平台的板架,以纵骨重量为板架的25%计,日产能56.62 吨。节拍时间远超预期产能下的节拍要求,是流水作业的节拍瓶颈。

两台埋弧焊设备的板架正面焊节拍及日产能估算如下:

考虑到每班7 小时的工作时间、工人的劳动负荷率以及焊接时间,该工位的节拍时间取140 分钟比较合适。即,每班可生产3 个平台的板架,以纵骨重量为板架的25%计,日产能84.78 吨。

对比两种配置在设备投入及产能上的数据,配置单台埋弧焊设备的优点是门架、设备和基建投入为双机头的一半,且由于生产效率较低,整条生产线的人员配置可减少3 人。配置两台埋弧焊设备的优点是生产效率比单机头增加50%,可提升整条生产线的生产能力。

综合来看,鉴于投资建设生产线的目的就是为了提升生产效率,因此,在局部工位增加投入而得到产能提升50%的效果是更合理的选择。

1.3.2 型材上料工位和型材输送辊道

该工位的作业方式是根据生产计划预先将待安装的型材以插入式型材专用存放托架的形式放置在输送辊道上。作业时,在板架移动到该工位的同时,将待安装的型材托架通过辊道输送至工位旁,然后通过半门式门架将抓取并安装型材。再将空托架从车间另一端通过辊道运出,循环利用。

1.3.3 型材自动焊工位

鉴于大型纵骨自动焊接设备的大投入以及对型材间距不同的板架兼容性有限的情况,在该工位设计采用自动平角焊机的方式作业,并在该工位设置了可承载焊接电源、桶装焊丝及悬挂焊接小车的门架,这种柔性化的配置方式可适用于各种板架的纵骨焊接。

1.4 工位节拍平衡

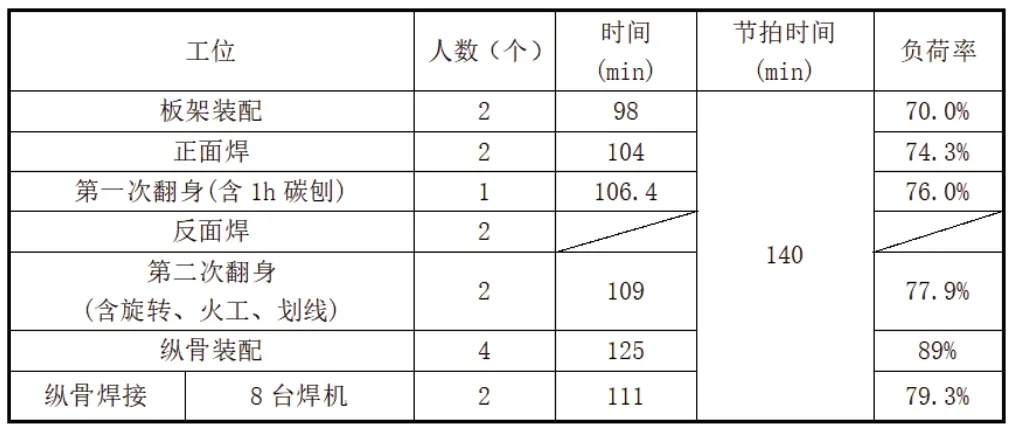

一般来说,连续运作生产线的负荷率不应低于75%,由于生产线共涉及11 个工位,单个工位的节拍峰值会影响到整条生产线的运行,因此须验证每个工位的节拍情况,验证其负荷水平。

在估算节拍时,根据生产对象的结构情况,选用的生产对象板架尺寸为12m*12m,板厚20mm,拼板缝数量4 条,板架上安装12 根12 米长的型材。

由于正面焊工位选用单机头时生产节拍已不满足预期产能,因此工作节拍平衡时在正面焊工位选用的是双机头埋弧焊设备。在将每个工位的动作分解和估算时间后,各工位的节拍时间及工位负荷率如表1 所示。由于目标生产板架横向材总体数量较少,且由于板架背烧的存在,横向材上料及装配工位须跟板架矫正工位共用节拍,因此不单独计算其生产节拍。

表1 生产线各工位负荷率

从各工位的负荷率可见,通过在正面焊工位配置2套埋弧焊设备,使得埋弧焊工位的节拍时间可满足单班3 片板架(即节拍140 分钟内)的要求,解决了该工位的节拍瓶颈问题。而纵骨装配工位符合率较高的问题可以通过增加人员来解决,不成为节拍瓶颈。

2 总结

在规划生产线时,企业必须参与其中,以自身生产对象的特点与企业现有工艺及设备情况,并借助设计公司的经验规划符合企业发展方向的生产线。工位策划时,一般越是大型的专业化生产设备,越是难以要求其根据特定要求调整改变,其局限性也越大。因此要实现生产线的柔性化生产,可能须舍弃大型设备,采用工装与设备相结合的方式,通过适量的人工干预方可。工位生产节拍与工位设备配置是紧密相关的,策划时,调整设备配置方案后须重新验证工位节拍。