深孔爆破快速处理综采工作面构造技术应用研究

赵 垒

(潞安环保能源开发股份有限公司 生产办,山西 长治 046204)

在地质运动过程中,煤田内形成许多大大小小的断层、陷落柱、侵入岩等构造,当工作面遇到这些地质构造时,由于介质的强度和硬度等发生了不可控的变化,在机械化开采时,机械设备损耗严重,推进速度也大打折扣,制约了生产的连续性[1]。为消除过构造时浅孔爆破辅助作业时间长、生产效率低、循环次数多且负面风险大等不利因素的影响,新元煤业3207工作面采用了深孔爆破快速处理综采工作面大型构造技术。

1 工作面概况

新元煤业3207工作面走向长1 423 m,倾斜长267.4 m,面积380 510.2 m2,煤层平均厚2.73 m.3207工作面掘进期间揭露3个陷落柱,从南往北依次为CN1(50.06 m×21.38 m)、X140(40.28 m×100 m)、X141(29.14 m×15.2 m),揭露两条断层,断距分别为3.7 m、2 m.其中:X140陷落柱岩性较硬,31 m为白砂岩,63 m上部为1.5 m白砂岩、1.7 m泥岩。

2 深孔爆破设计

2.1 钻孔的深度与间距

1) 钻孔深度。根据勘测资料中陷落柱在巷道处的揭露情况,埋置深度为0~40.26 m.按照爆破设计,布孔处深度大于3.5 m时为深孔爆破,深度小于3.5 m的为浅孔爆破。此陷落柱的爆破采用一次全部深孔爆破扩裂破碎,炮眼深度为3.5~36 m.

2) 钻孔位置及孔间距。根据现场经验及模拟实验,采煤高度3.0 m,D63 mm的药卷的爆破作用半径可达到1 000 mm以上。因此,选取采高一半为布置钻孔的中位置,波动200 mm处布孔,孔间距为2.5 m左右。

2.2 钻孔装药量

本次装药采用PVC材质扩裂爆破壳体,外径为67 mm、内径64 mm,有效装药长度为1 000 mm,各壳体之间可以通过螺纹连接。

按照扩裂爆破的装药特点,结合单点起爆方式,为保证爆破安全,炮孔的装药量要求如下:①单点正向起爆,整体式一次性装药;②单点起爆时不能出现拒爆现象和管道效应;③整体药柱装入,如遇“卡塞”现象,可顺利拉出。

按照填塞设计要求,总装药量不大于200 kg,单孔装药最大长度控制在30 m以内。根据陷落柱揭露情况和勘探资料,深孔爆破设计预计的炮孔深度、装药量、填塞长度等参数如表1所示。

表1 设计爆破参数

2.3 起爆系统设计

本次使用水胶炸药。深孔爆破时,先爆的炸药产生的冲击波或爆炸应力波容易对后起爆的炸药产生动压减敏作用,甚至爆轰熄灭。为了改变这种现状,药卷壳体设计时进行了充分考虑,试验时采用正向起爆即可。起爆药包并联接入两个同段煤矿许用毫秒电雷管。药包外的起爆线用1 mm2爆破钢丝线接出,使用防水胶布密封接头,起爆线进行短路连接。炮孔填塞好后,将各起爆线串联接入起爆母线网路,起爆母线中间无接头,长度为300 m,达到远距离起爆的要求。

2.4 填塞工艺

炮孔的填塞材料俗称炮泥。在炮孔中不同位置的炮泥,爆破后的运动规律是不同的。爆炸时炮眼内产生的压力不仅作用在孔壁上,同时也作用在炮泥上,但炮泥不是刚体,而是可压缩的材料,在爆轰压力作用下,靠近装药部分的炮泥开始时运动速度增加很快,基本上按线性增长,这时炮泥产生很大的塑性变形,使其密度不断增大,当密度增大到一定程度后,炮泥和孔壁之间的摩擦力和横向推力也增大,如果此时的摩擦力和抗剪强度大于爆生气体的推力,炮泥的运动速度相对要减小,甚至停止运动。随着爆轰压力的继续升高,对炮泥的推力不断增大,炮泥中的剪应力也不断增大,直至克服炮泥与孔壁之间的摩擦力和炮泥的剪应力,使炮泥迅速向孔外滑动而抛出炮孔。靠近孔口的炮泥刚开始时,由于惯性作用向外运动的速度很小,当爆炸应力波传播到孔口后,从自由面产生反射拉伸作用,使孔口炮泥向外抛出;同时炮孔内爆生气体对内层炮泥的作用不断增强,其运动速度也会越来越大,推动孔口炮泥产生向外运动的速度也增大,最终两者速度相等,一起抛出炮孔[2]。为了达到本次试验的目的,填塞时需要注意以下几点:

1) 填塞长度的确定。根据相关理论,避免冲孔的安全封孔长度计算公式为:L≥nR/(2fλ)[3-4],其中现场试验爆破孔半径R为47 mm,侧压系数f为0.3,摩擦因数λ为0.02,综合影响系数出于安全考虑,取最大值1.5,计算封孔长度L≥5.9 m.因此,这次试验炮孔的填塞长度取6 m即可。

2) 炮泥材质及规格。本次试验采用传统的黄土(黄土与砂的比例为3∶1)做炮泥,只是需要事先预制成D60 mm、长200 mm的圆柱形炮泥。

3 试验效果分析

3.1 试验数据统计

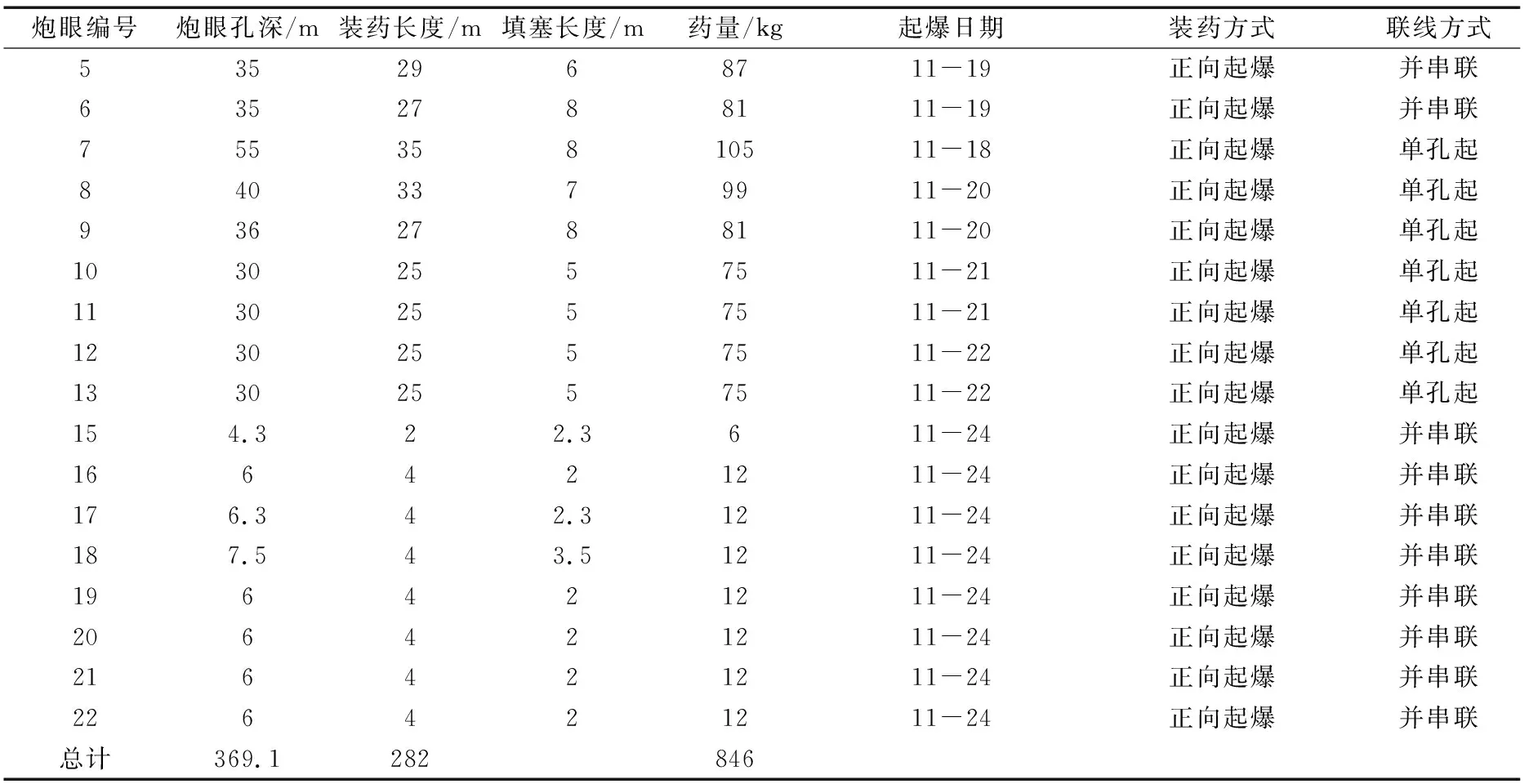

根据现场实际钻孔情况对爆破方案进行调整:1~4号孔的区域陷落柱宽度小于5 m,因此决定从5号孔开始装药爆破,7号孔55 m,由于此孔已深超过了40 m,所以装药时,先在炮孔中装入13 m空管,然后再进行装药。现场试验时炮孔情况及装药的相关参数调整以后的情况如表2所示。

表2 现场爆破参数记录

3.2 爆破效果分析

当工作面通过爆破区域时,发现爆破施工区域实际构造为陷落柱与断层,104号至机尾全岩揭露陷落柱,柱体内岩性杂乱,填充物以砂质泥岩、砂岩为胶结程度中等,无水。

1~4号孔未放炮,陷落柱岩石硬度较大,每天8点班更换刀齿12~15把。24号0点班通过5号孔,5号孔孔深35 m,据回采观测情况看,炮孔全长为岩石。

深孔爆破对封孔部位的作用比较有限,其长度大概为4.5 m,岩石的完整性较好,采煤机切割时比较缓慢;在采煤机通过爆破装药段时,沿黄线炮孔方向的破裂带有明显的爆破破裂区,岩块破碎均匀,爆破效果非常明显,采煤机切割时非常顺畅。

3.3 推进速度及截齿消耗统计分析

3207工作面在回采过程中,回采通过X140陷落柱之前,先通过了一个较小的陷落柱CX1,由于此陷落柱较小就没有进行爆破处理。2021年11月27日至2021年12月6日,采煤机过此陷落柱时,推进速度和截齿消耗情况如表3所示。2021年12月20日至2022年1月11日,回采通过X140陷落柱及断层时,其推进速度和截齿消耗情况如表4所示。

表3 通过CX1陷落柱推进度与截齿消耗情况统计

表4 通过X140陷落柱推进度与截齿消耗情况统计

通过CX1陷落柱累计推进31.8 m,平均推进速度3.42 m/d.截齿消耗396把,用时10 d,截齿平均消耗12.86把/m.

通过X140陷落柱及断层累计推进79.6 m,截齿消耗277把,用时22 d.其中扩裂爆破44.3 m,平均推进速度4.43 m/d,截齿消耗117把,用时10 d,截齿平均消耗2.64把/m;未扩裂35.3 m,平均推进速度3.21 m/d,消耗截齿160把,用时11 d,截齿平均消耗4.53把/m。

通过数据分析比较可知:

1) X140陷落柱没有扩裂爆破区域,截齿消耗比CX1陷落柱少8.33把/m,岩石影响范围较小,但工作面推进速度相差不大,说明X140陷落柱的岩性比CX1陷落柱硬度大,切割难度要大。

2) 从图2中看到,在X140陷落柱中,爆破扩裂区域通过采煤机切割后,其岩壁上未发现采煤机切割时留下的痕迹,说明爆破扩裂后,岩体得到了充分破碎,爆破扩裂已达到了预期效果。

3) 对采煤机通过X140陷落柱爆破扩裂区域与CX1陷落柱进行比较,截齿消耗降低了79.5%,工作面推进速度提高了29.6%.

4) 在X140陷落柱内,对爆破扩裂区域与未进行爆破扩裂区域进行比较,其截齿消耗也减少了1.89把/m,推进速度也提高了1.22 m/d.

4 结 语

1) 通过对深孔爆破的关键技术和工艺的研究,解决了深孔爆破的装药、起爆技术难题,克服了深孔爆破安全性不稳定、工艺复杂、操作不可靠等缺点,形成了安全、高效的深孔爆破新技术,为快速、经济、安全处理综采工作面大型构造提供了技术保障。

2) 深孔扩裂爆破同浅孔爆破相比大大减少了辅助作业时间,提高了采煤工作面的推进速度,使工作面在过X140陷落柱爆破扩裂区域时,推进速度超过4.43 m/d.

3) 通过对综采工作面大型构造进行深孔扩裂爆破,破坏力其完整性,强度大幅降低,采煤机切割推进时,截齿消耗降低了79.5%,采煤机工作时震动减小,降低了维修费用。

4) 通过对岩石动力学的理论研究,建立了柱状药包在半无限体内爆炸作用的数字计算模型,为综采工作面大型构造进行深孔扩裂爆破设计提供了理论指导。