基于富氧燃烧的CO2压缩纯化技术研究进展

江 蓉,张 进,李小姗,倪宏伟,赖勇杰,曹 峻,张立麒

(1.四川空分设备(集团)有限责任公司,四川 简阳 641400;2.华中科技大学 煤燃烧国家重点实验室,湖北 武汉 430074)

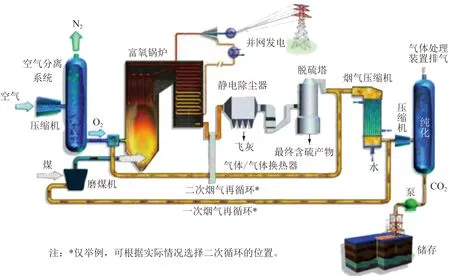

在我国提出2030年前实现碳达峰、2060年前实现碳中和目标的背景下,如何实现燃煤电厂的碳减排得到了越来越多研究人员的关注。一般来说,燃煤电厂碳捕集技术分为燃烧前捕集、燃烧后捕集和富氧燃烧技术。其中富氧燃烧技术利用空分装置生产出的高纯度氧气代替空气进入燃烧室与燃料燃烧,经烟气再循环系统后可直接获得含高体积分数CO2的烟气,便于进行CO2的压缩纯化分离,实现封存或利用,其系统流程如图1所示[1]。研究表明,富氧燃烧技术具有较好的工艺承接性,且相较于其他碳捕集技术,在捕集成本和易规模化方面均具有较大优势,因此也被认为是最有工业化应用前景的碳捕集技术之一。

图1 燃煤富氧燃烧碳捕集技术原理示意[1]Fig.1 Schematic diagram of the principle of carbon capture technology for coal-enriched oxy-fuel combustion[1]

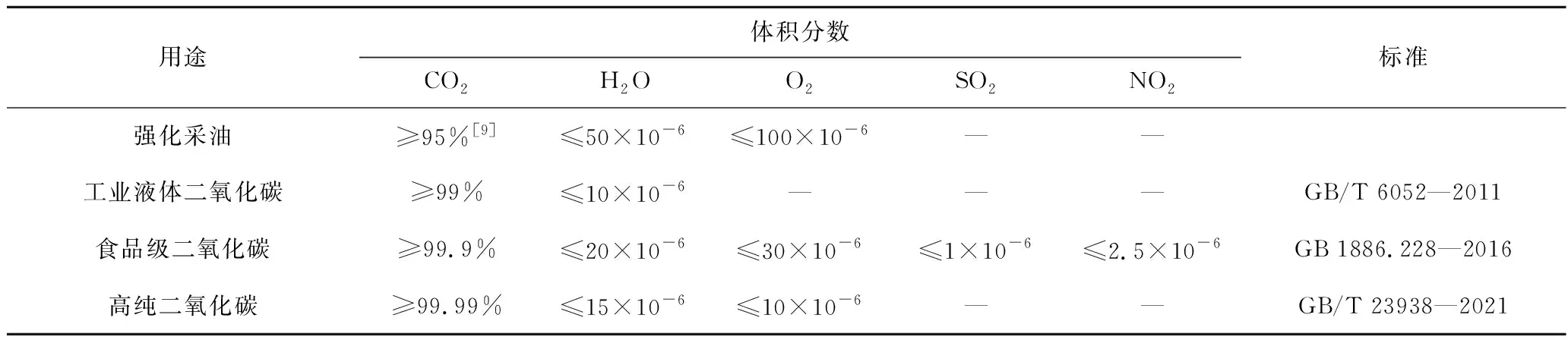

燃料经过富氧燃烧可实现烟气中CO2的富集,富氧燃烧烟气中CO2体积分数可达80%以上,其余杂质气体包含氮气、水蒸汽、氧气、氩气及硫化物、氮氧化物、汞等。进行CO2的封存和利用前,需对CO2气体进行压缩、冷凝、液化,脱除杂质气体以提高CO2体积分数。目前在CO2产品的品质要求方面并未达成共识与形成统一的规定,这主要取决于环境、成本、技术(传输与存储)、用途及健康与安全等因素。表1为CO2产品纯度及杂质的标准,通常情况下要求CO2产品纯度至少为95%(体积分数),SOx,NOx体积分数分别≤50×10-6,≤100×10-6[2]。因此,为了实现富氧燃烧烟气中CO2的资源化利用,首先需去除其中的杂质。

表1 CO2产品纯度标准

CO2压缩纯化系统(CO2Compression and Purification Units,CPU),位于富氧燃烧电厂的末端,能在高压低温的环境下去除富含CO2烟气中的杂质气体,进一步提高CO2的纯度以达到CO2利用要求,便于后续输送、利用和封存[3],是实现富氧燃烧碳捕集的关键环节。

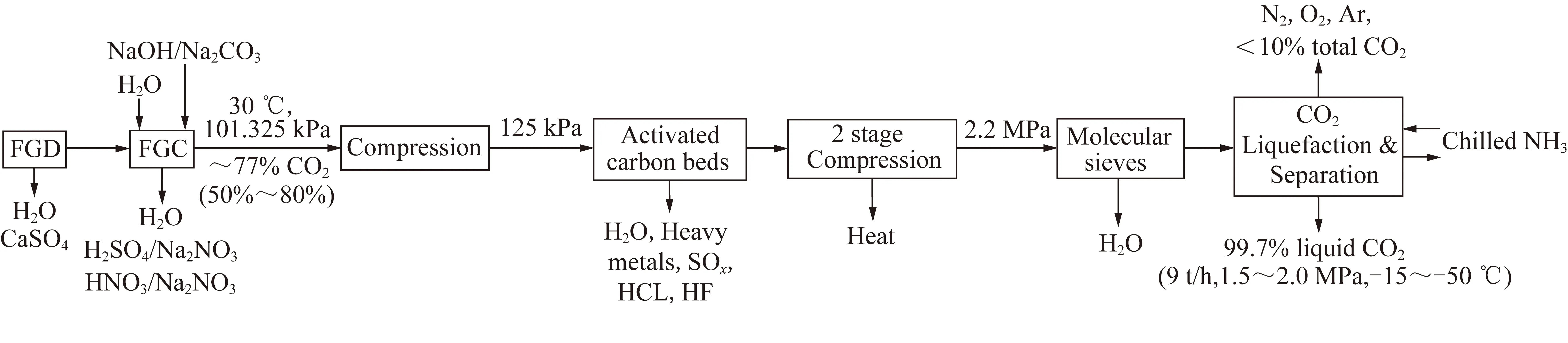

富氧燃烧CO2压缩纯化系统,主要包括烟气污染物酸压缩净化系统、干燥脱水系统及高浓度CO2液化精馏系统,如图2所示。其中酸压缩净化过程的主要作用:一是脱除烟气中的SOx,NOx,Hg等污染物;二是通过多级压缩提高烟气压力便于后续CO2分离提纯。气体干燥系统主要通过吸附剂脱除烟气中的饱和水。CO2液化精馏系统主要通过低温分离实现N2,O2,Ar等杂质的脱除,得到高纯度的液态CO2产品,CO2产品经管道运输可用于咸水层封存或驱致密油、页岩气、采热等驱替过程,也可作为化工原料、食品添加剂、制冷剂、溶剂等进行资源化利用。

图2 富氧燃烧CO2压缩纯化系统Fig.2 Oxy-fuel combustion CO2 compression andpurification system

针对富氧燃烧CO2压缩纯化技术,国内外已经开展了相关的实验研究、机理分析及工艺动力学模拟等,国外包括加拿大CANMET[4]、德国Linde[5]、法国Air Liquide[6]、美国AirProducts[7-9]等,国内包括华中科技大学[10]、华北电力大学[11-12]、神华国华电力研究院[13]、四川空分设备(集团)有限责任公司(以下简称“四川空分”)[14]等。目前对烟气的压缩纯化研究多集中在污染物的脱除机理研究和工艺的实验验证方面,中试示范应用相对较少,对于大规模的应用,如百万吨级每年的CO2压缩纯化关键技术及系统设备集成还需深入研究。为了全面把握CO2压缩纯化技术的研究动态,笔者分别介绍了烟气污染物酸压缩净化技术、气体干燥技术和CO2液化提纯技术的研究进展,综述了富氧燃烧CO2压缩纯化技术的国内外示范应用,基于此给出了富氧燃烧CO2压缩纯化技术的未来重点研发方向。

1 富氧燃烧压缩纯化技术理论

1.1 酸压缩污染物协同脱除技术

富氧燃烧使用高纯度氧气代替空气进行燃烧,因此产生的SOx,NOx等污染物总量减少,但由于烟气再循环过程的存在使得污染物富集,导致排放烟气中SO2和NOx浓度升高。为了脱除污染物,可利用传统燃煤电厂的脱硫脱硝工艺,在烟气压缩前经烟气脱硫装置(Flue Gas Desulphurization,FGD)和选择性催化还原(Selective Catalytic Reduction,SCR)/选择性非催化还原(Selective Non-Catalytic Reduction,SNCR)脱硝装置进行污染物去除。烟气中SOx,NOx等污染物的传统脱除技术已有较多研究,广泛应用于燃煤电厂的烟气净化处理。研究表明富氧燃烧电厂FGD装置中烟气中高浓度CO2会被碱液吸收,产生复杂的副产物,从而影响脱硫效果[15]。在洗涤塔运行过程中,特别是在增大压力时,用于洗涤烟气的碱性液体可能会发生溶解度问题,给烟气净化增加了难度。同时,NOx的脱除存在一定的难度,影响了烟气的净化效果,增加了处理成本。相比之下,利用富氧燃烧电厂现有的压缩纯化系统进行SO2和NOx的脱除具有较大优势,在1.5 MPa操作压力下可实现99%的SO2脱除率与90%的NOx脱除率,还可同时进行Hg的脱除,也被称为富氧燃烧烟气压缩纯化过程S/N/Hg一体化脱除技术。

ALLAM等[6-8]提出利用富氧燃烧CO2压缩纯化系统对烟气中的SO2和NOx进行协同脱除的方法,其基于铅室法制酸原理,在高压、低温、含水条件下,将烟气中的SO2,NOx分别转化为H2SO4和HNO3以实现NOx和SO2的脱除,其反应过程主要为NO气相氧化为NO2,SO2和NO2的液相吸收。

O2存在时,富氧燃烧烟气中的NO可转化为NO2(式(1))。研究表明,NO的氧化速率随着压力的增大而提高,且与温度呈负相关,NO转化为NO2是NOx和SO2脱除的关键。

(1)

MURCIANO等[16-17]对NOx和SO2协同脱除的影响因素进行实验研究,结果表明,增大压力、降低吸收温度以及适当的停留时间能提高烟气中NO和SO2的脱除效率。研究还发现,液态水是协同脱除NOx和SO2的关键因素。在常温无液态水条件下,NO与SO2的脱除率极低,液态水存在时,NO2和SO2发生如式(2)所示的反应,脱除效果明显,而水蒸气无法促进该反应的进行。

(2)

NO2在水中的氧化吸收对实现NOx脱除至关重要(式(3)),烟气中的NO2会与水发生反应生成硝酸与亚硝酸。罗哲林等[18]对压缩过程中富氧燃烧烟气污染物脱除过程产生的酸液进行实验研究,结果显示酸液中的硝酸根离子只有理论值的30%~70%。

(3)

RAYSON等[19]指出,亚硝酸不稳定,易发生反应分解生成硝酸和NO(式(4)),表明压缩纯化单元中难以实现NOx的完全脱除。

(4)

利用富氧燃烧系统尾部的CO2压缩纯化单元还可实现Hg0与NOx的协同脱除。WHITE等[9,20]对酸压缩过程的研究发现,富氧燃烧烟气压缩过程中Hg的出口浓度有大幅下降的趋势,这主要是由于Hg在烟气净化过程中会与NOx反应而被脱除,受限于实验条件和Hg反应分析的困难,WHITE等并未给出该过程的具体反应机理。由此可知,压缩净化技术能有效利用压缩过程中的高压低温条件实现SO2,NOx和Hg的协同脱除,无需加装传统脱硫脱硝及脱汞设备,且可回收硫酸及硝酸产品,降低了富氧燃烧系统的运行成本。

近年来,国内外许多学者针对富氧燃烧烟气压缩过程S/N/Hg一体化脱除技术开展了包括机理分析、影响实验、流程模拟等理论研究。针对酸压缩过程中SO2/NOx相互作用机制及影响,MURCIANO等[16-17]研究表明,液体的pH会影响污染物的脱除,在低pH条件下,SO2的脱除效果更好。WHITE等[20]对烟气中SO2/NOx体积分数比与污染物脱除率的关系进行了实验探究,结果表明当烟气中的SO2/NOx比值从4.0减小到2.5时,SO2的脱除率从85%升至95%,其主要原因是当烟气中SO2/NOx体积分数比过高时,NOx在一系列反应的作用下会部分转化为难溶于水的N2O,从而降低了NOx的脱除效果,表明在协同脱除SO2和NOx时,SO2的存在不利于NOx的脱除,但NOx能促进SO2的脱除。SUSIANTO等[21]认为,NO2的存在与否不会引起SO2吸收率的改变,但SO2的存在可提高NO2的脱除效率,因此可认为NO2对SO2脱除效果的影响很小,而SO2可促进NO2的吸收。

针对酸压缩过程中Hg/NOx的相互作用机制,TING等[22]研究了加压条件下Hg0与NOx的气相反应,研究表明Hg0与NO2的气相反应较为明显,相比于NO和HNO3,Hg0更易于与NO2反应,在1.4 MPa压力下,气相中的Hg0转化率高达99%。STANGER等[23-25]研究了部分澳大利亚Callide富氧燃烧电厂的烟气,并采用实验室规模的三级压缩装置对烟气中的Hg0与NOx脱除效果进行研究,发现高压下Hg0极易与NO2发生气相反应,且该反应在无水条件下发生;同时,烟气中无NO2存在时,即使在加压条件下也观察不到Hg0的脱除;当压缩机出口压力达到3.0 MPa时,该压缩系统可实现接近100%的汞转化率。LI等[26-27]研究了烟气中酸性气体NOx,SO2和CO2对富氧压缩过程中Hg0脱除性能的影响,发现NO2是实现Hg0转化的主要因素,常压下Hg0几乎不与NOx反应,而在加压条件下由NO氧化生成的NO2与Hg0反应能够显著降低Hg0的出口浓度。综上,富氧CO2压缩过程中Hg0的脱除主要是依靠在加压条件下Hg0与NO2的均相氧化反应实现。针对Hg与NO2反应机理不明晰的问题,LI等[28]利用量子化学理论,确定了Hg/NO2体系的具体反应路径(式(5),(6)),基于该反应路径计算获得了的三阶动力学反应速率参数,揭示了Hg/NO2体系的三级反应机理。

(5)

(6)

KÜHNEMUTH等[29]通过流程模拟对比了同时脱硫脱硝的铅室法与蒸馏法,结果表明,与蒸馏法相比,铅室法的能耗更低,且损耗的CO2更少。陈珂[30]模拟分析了压力、温度、停留时间等因素对污染物脱除的影响,结果显示SO2的脱除率在各条件下均为100%,而脱除NO需要足够的停留时间,且NO的脱除率随着温度的升高和压力的下降而增大。

黄强等[31]综述了对国内外有关富氧燃烧烟气压缩净化工艺中单独脱硫、脱硝、脱汞及污染物协同脱除的研究现状及进展。目前通过理论分析并结合实验室试验、中试试验研究,已掌握相关的关键实验数据和系统设计方法。国内研究主要集中在实现SO2,NOx和Hg一体化协同脱除的迁移转化机制及工艺验证阶段,尚缺乏大规模的示范应用。

1.2 气体干燥技术

富氧燃烧烟气经酸压缩污染物净化过程可去除绝大部分冷凝水,但进入后续提纯工艺的二氧化碳烟气仍含有饱和水蒸汽,其对CO2的管道运输和深冷加工存在极大威胁,应首先对其进行深度脱水干燥处理。

二氧化碳脱水常用的方法包括吸收/吸附法、膜分离法和冷却法等[32]。由于CO2压缩纯化系统整体处于高压低温状态,相对于其他脱水方式,使用固体吸附剂脱水更具优势,常用于工业气体的深度干燥[33]。固体吸附剂吸水过程多为物理吸附,其比表面积及孔径是影响吸附性能的重要因素,常用的CO2脱水固体吸附剂相关参数见表2。

表2 各固体吸附剂结构参数对比

沸石分子筛由于其独特的晶体结构而具有极强的亲水性,在低水气分压、高温(50 ℃以上)及高气体流速条件下仍具有极高的吸水容量,且远大于硅胶和氧化铝;此外分子筛吸附再生次数超过2 000次后,其吸水容量仅下降30%左右[34-35]。当用于二氧化碳深度脱水时,沸石分子筛脱水技术相较硅胶和氧化铝具有更大的优势。

水分子理论直径为0.27 nm,二氧化碳的理论直径为0.33 nm,说明3A分子筛更倾向于选择吸附水,而不会吸附分子直径更大的二氧化碳。桑田[43]对3A分子筛的天然气脱水性能进行总结,通过实测可将天然气中的水脱除到10-6以下。刘慧敏[44]比较了天然气脱水单元3A和4A分子筛的吸附性能,得出在原料气含有有机硫组分时,3A分子筛吸附效果更好,其他情况时4A分子筛有更好的吸附表现。徐春玲等[45]考察了3A分子筛对水和乙醇的吸附性能,对比发现3A分子筛对水的吸附性能更强,可用于乙醇脱水。

1.3 富氧燃烧CO2液化提纯技术

富氧燃烧烟气经净化干燥后,CO2体积分数高,主要杂质气体为N2、少量O2及Ar,CO2压缩纯化单元多采用低温相变分离法进行CO2的液化提纯。低温相变分离法利用CO2与杂质气体的沸点不同,通过将混合气压缩冷却,在相变过程中去除杂质气体,从而实现CO2的提纯。低温冷能的获得方式、O2/N2/CO2混合物的分离技术是富氧燃烧CO2液化提纯系统提高产品纯度、降低能耗和运行成本的关键。

与相同压力下烟气净化后混合气中的N2,O2,Ar等杂质相比,CO2的沸点更低,且相差较大,将混合物冷却时CO2会首先液化分离。学者们采用模拟计算方法,对烟气混合物中各组分含量及混合物液化压力的影响等对CO2烟气液化提纯系统进行了研究。图3为CO2三相图,从图3可以看出,虽然直接对CO2进行压缩液化是可行的,但压缩过程若在室温下进行,过高的液化压力使压缩机能耗大幅增加;冷却气体使其相变分离时,气体中的CO2分压越低,液化温度也越低,从而增加消耗的冷能。

图3 CO2三相图Fig.3 CO2 phase diagram

POSCH等[46]利用Aspen Plus软件并采用Peng-Robinson(PR)状态方程及kij混合规则对2种不同的液化提纯工艺进行模拟研究。李献亮[47]对基于CO2/N2体系的液化进行了模拟,对N2,O2,Ar及CO2混合物体系的露点温度与压力、浓度的关系进行研究,同时对不同状态方程和混合规则进行比较分析,结果表明采用PR状态方程结合范德瓦尔混合规则较为准确。徐刚等[48]考察了压力和杂质对CO2产品纯度和分离率的影响,并分析了高压下CO2/N2混合物系统的露点,表明混合物的精馏分离可在高压、近常温的条件下进行。通过对CO2及净化后CO2烟气混合物的热力学特性研究,为低温分离工艺的分离方式选择、产品纯度、回收率及能耗等提供了依据。

CO2液化提纯系统所需的低温冷能可采用烟气直接压缩后节流自产冷量,也可通过外部制冷剂循环方式获得。ZANGANEH等[4]提出的富氧燃烧烟气CO2液化提纯工艺,采用直接压缩后节流的方式自产冷量,但由于冷量不足,需将产品压缩至常温下的液化压力,能耗较高。PIPITONE等[49]对采用丙烷和乙烷2种制冷剂进行外循环制冷的CO2液化提纯工艺进行了研究,结果表明CO2产品的单位能耗较自产冷量工艺更高。RITTER[5]、COPIN[50]等通过采用氨制冷剂进行制冷提纯烟气中的CO2,其工艺在中试示范装置中得到应用。由于富氧燃烧CO2液化提纯需配套空分装置或液化天然气(Liquefied Natural Gas,LNG)装置,因此提出了将空分装置或LNG的冷量引入CO2液化提纯系统进行集成利用的方法[51-52],但目前仅停留在基础研究方面。目前普遍被接受和应用的冷量获取方式主要有压缩节流自产冷量、氨制冷剂进行制冷。

CO2混合物的分离主要通过多级闪蒸分离和精馏提纯,不同的提纯方式得到的产品浓度不同。WHITE等[9]研究了经两级节流闪蒸进行CO2提纯的工艺,可得到体积分数95%以上的CO2产品;提高烟气液化压力,CO2产品的回收率增加,但纯度降低,同时原料烟气中CO2体积分数对回收率和产品纯度影响较大。徐明新等[53]基于300 MWe富氧燃烧电站烟气参数进行了流程模拟,其中采用低温精馏提纯CO2,可得到纯度为99.99%的产品。李延兵等[13]搭建300 t/a(以CO2计)压缩试验平台开展试验研究,采用精馏塔提纯,可得到纯度大于99%的液体CO2。霍沃德等[54]提出了一种富氧燃烧的CO2压缩纯化方法,采用精馏分离与闪蒸结合的方法,可得到纯度为99.9%的CO2产品,回收率可达到87%。DARDE等[6]对直接压缩液化(不净化)、闪蒸分离及精馏提纯3种富氧燃烧CO2压缩纯化单元进行研究,结果表明,当烟气中CO2体积分数为72%时,与闪蒸或精馏提纯相比,直接压缩将烟气液化的能耗从170 kWh/t降至约140 kWh/t。

由于目前CO2产品后续利用的纯度要求尚不明确,可根据需要采用不同的CO2液化提纯技术,尽可能降低能耗和运行成本。目前国内外针对富氧燃烧烟气压缩纯化单元中CO2液化提纯技术已进行了较多工艺模拟研究及实验研究,并应用于中试示范。

2 富氧燃烧压缩纯化技术示范应用

2.1 国外压缩纯化技术的发展历程

富氧燃烧烟气压缩纯化技术最初的示范应用未考虑污染物的脱除,其利用了燃煤电厂传统的脱硫脱硝工艺在烟气压缩前去除污染物。

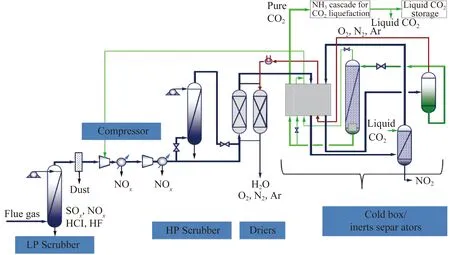

德国Vattenfall 30 MWt燃煤富氧燃烧示范项目,采用林德公司设计的液化提纯工艺,产品液体CO2纯度可达99.7%,通过公路罐车运输[55-56],烟气压缩纯化过程如图4所示。该项目在烟气压缩前使用钙基脱硫装置去除烟气中的SOx等杂质,之后在烟气调节装置(Flue Gas Conditioning,FGC)中将NO转换为NO2。该系统中SOx去除程度较高,但并未有效脱除NOx。

图4 德国Vattenfall Schwarze项目CPU系统[55]Fig.4 CPU system diagram of Germany Vattenfall Schwarze project[55]

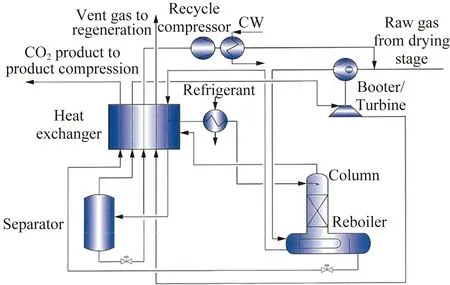

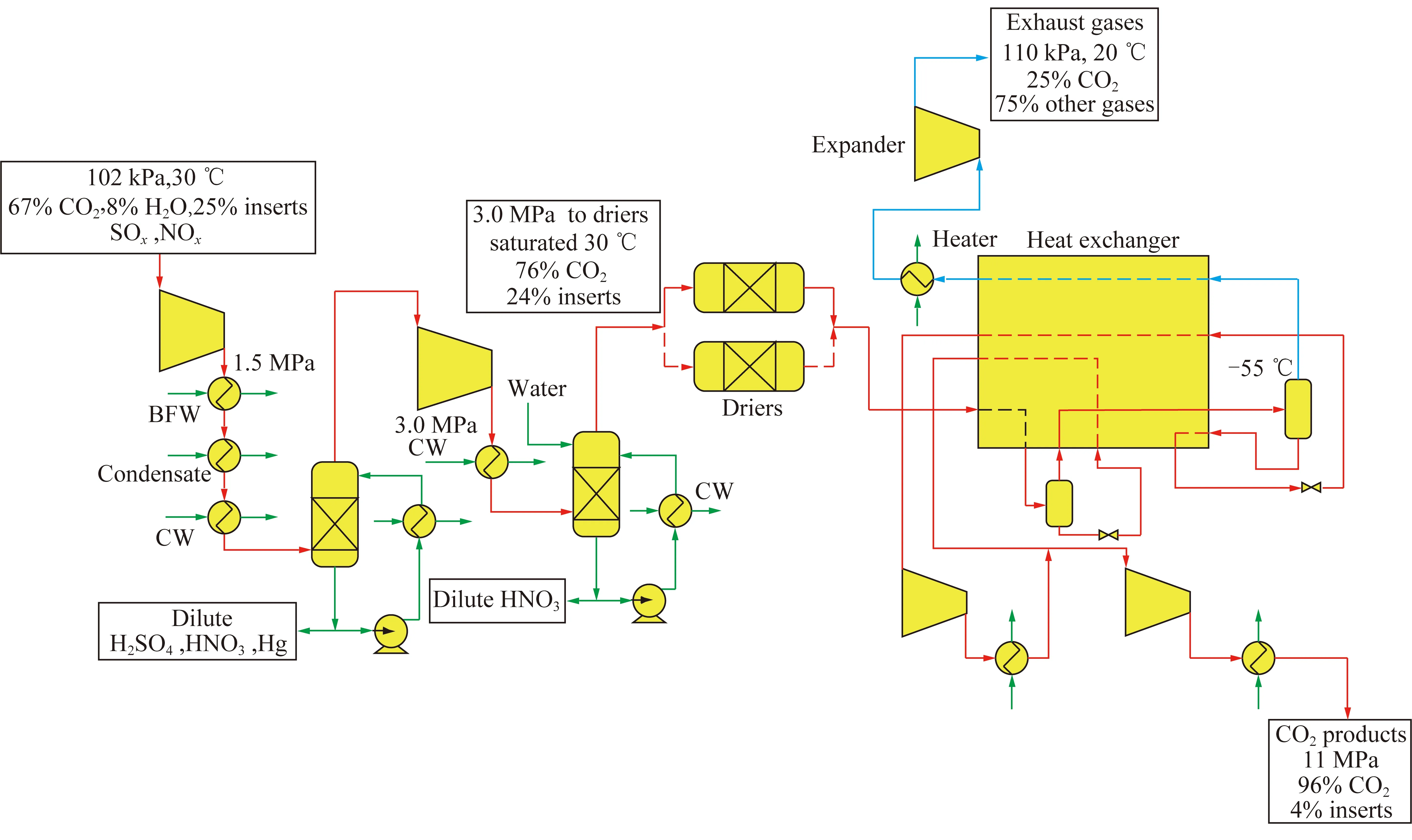

其烟气净化后CO2液化提纯技术如图5所示。该工艺在CO2液化提纯过程中采用NH3作为制冷剂制冷,原料烟气先经过精馏提纯,在精馏塔底部得到产品,塔顶不凝气经冷却后再闪蒸节流,去除杂质气体(O2,N2,Ar)。该工艺CO2产品纯度受精馏塔蒸发器的负荷影响较大,且蒸发器的负荷相对较高。通过利用精馏塔底部的CO2产品节流,提供了部分冷量,但出换热器后考虑产品的储存运输,需要进行产品的再次压缩液化,提高了工艺的复杂性。

图5 烟气净化后CO2提纯液化技术系统[5]Fig.5 System diagram of CO2 purification and liquefactiontechnology after flue gas purification[5]

澳大利亚Callide 30 MWt富氧燃烧项目的CO2压缩纯化单元(CPU)由Air liquid公司提供,每天可生产约75 t纯度为99.9%的CO2液体产品,并由公路罐车运输[57]。烟气中部分SOx,NOx等酸性污染物经碱液洗涤被除去,其中SOx可去除到20×10-6以下。除尘后再对烟气进行多级冷却压缩与气液分离,该过程中NOx溶于水并在气液分离过程中被除去。剩余的碳氢化合物(主要为CO)、惰性杂质气体(O2,N2,Ar)在冷箱内实现分离,CO2产品中基本不含SO2和NO/NO2。压缩纯化单元系统如图6所示。该工艺在CO2液化分离提纯过程中,以NH3作为制冷剂,将CO2产品冷却液化。CO2压缩纯化单元的名义生产能力为100 t/a,约25%的CO2产品需在工艺中进行回收以利用这部分冷量。烟气首先利用部分回收的CO2产品的冷量后闪蒸分离,液体产品再经过节流后进入精馏塔提纯。该系统设计用于验证从CO2烟气中将SOx和NOx去除的研究,实际的CO2回收量约为整个系统的60%,回收率不高。

该装置的处理能力为Callide 30 MWe项目燃烧后10%的烟气量,即75 t/a的处理量(相当于3 MWe),处理30 MWe燃煤电厂富氧燃烧后全部烟气的CPU规模需要扩大约100倍,对于扩大规模后的工艺系统和设备集成等尚需进一步改进和研究。

图6 Callide 30MWt项目Air liquid CPU系统[58]Fig.6 Air liquid CPU system diagram of Callide 30 MWt project[58]

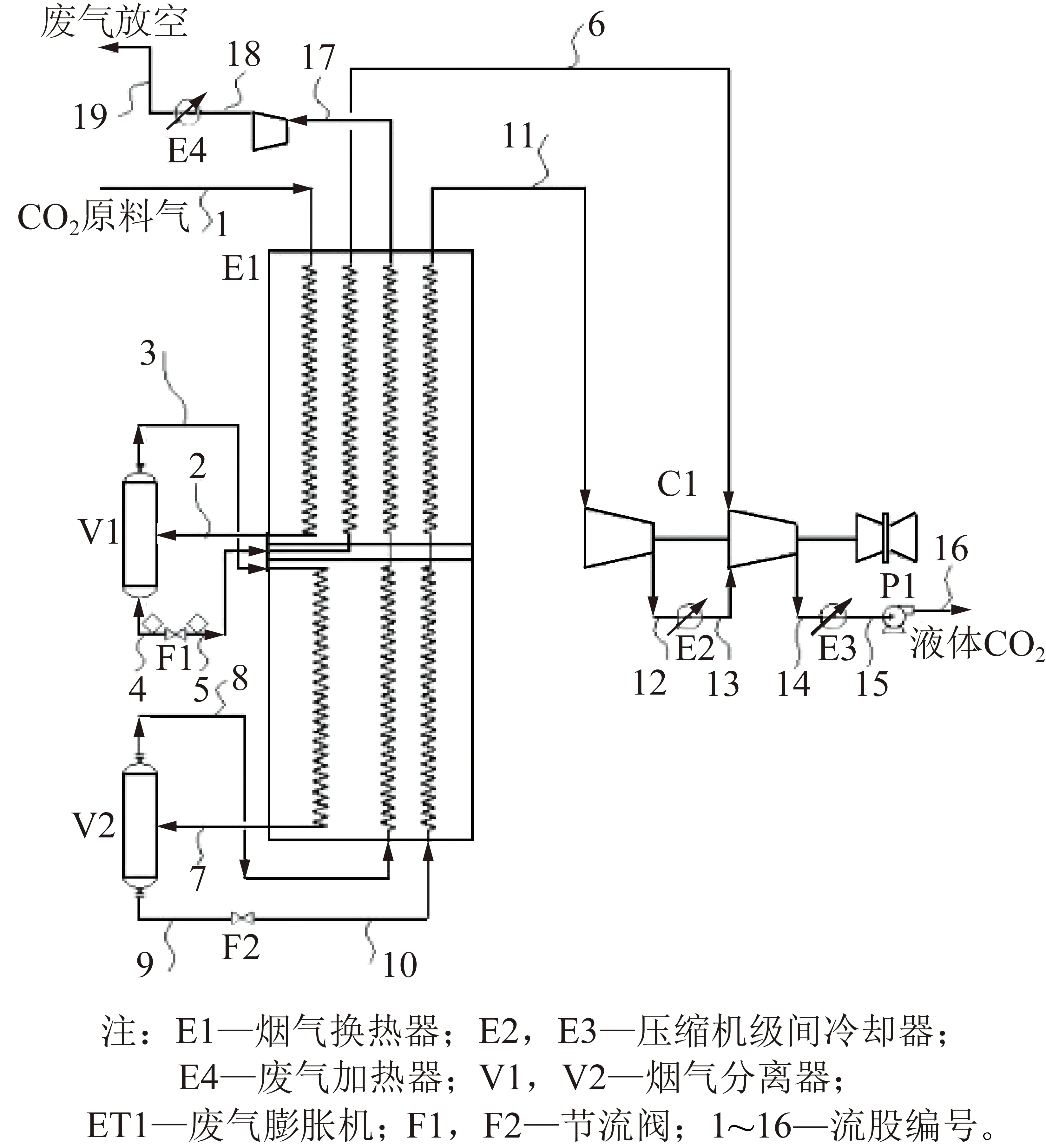

Air Products公司基于其提出的酸压缩污染物脱除技术,联合德国Vattenfall富氧燃烧示范项目,建成了1 MWth CO2压缩纯化装置,如图7所示[7-8]。烟气首先被压缩到1.5 MPa,在洗涤塔中经酸洗除去SOx、部分汞和NOx,并将生成的部分稀硫酸通入洗涤塔进行酸洗;之后烟气经过第2级压缩到3MPa,经酸洗除去NOx,得到稀硝酸;通过高压节流自产冷量将CO2冷却到-55 ℃进行液化分离,未被液化的气体被排出,但其中仍含有25%的CO2;最后可得到纯度95%以上的CO2产品。

图7 德国Vattenfall & Air Products CPU系统Fig.7 System diagram of Germany Vattenfall & Air Products CPU

压缩净化脱水后高浓度CO2的液化提纯采用两级闪蒸进行,得到的CO2产品通过压缩直接液化。该工艺烟气污染物的净化采用基于铅室法的一体化脱除,污染物的脱除效率高,工艺相对简洁,适用于生产纯度要求不高的CO2产品,但目前仍需进一步机理研究和大规模应用示范。通过增加精馏塔设备后,可生产纯度99.9%的CO2产品,但工艺仍需深入研究和应用示范。

2.2 国内压缩纯化技术的中试应用

华中科技大学联合四川空分等单位合作完成了3 MW和35 MW富氧燃烧装置的建立、调试与运行[58]。2011年,四川空分为3 MW富氧燃烧全流程试验平台提供了空分装置和CO2压缩提纯及液化设备,烟气处理量按照100%设计,其CO2液化提纯工艺如图8所示[14,59]。该装置采用CO2自产冷量,双级闪蒸分离工艺,可得到体积分数为95%的CO2液体产品。35 MW富氧燃烧工业示范装置于2015年建成,该系统预留了CO2压缩纯化和地下埋存系统,但该项目尚未进行CO2回收利用装置示范研究。

图8 3 MW富氧燃烧CO2烟气液化提纯技术系统[14]Fig.8 System diagram for liquefaction and purification ofCO2 flue gas from 3 MW oxy-fuel combustion[14]

2015年,应城35 MW富氧燃烧工业示范建成,是目前国内规模最大的富氧燃烧燃煤碳捕集全流程示范系统(图9),该系统包括空气分离制氧系统、富氧燃烧煤粉锅炉CO2循环燃烧系统、烟气除尘脱硫系统、烟气除湿系统,预留CO2压缩纯化和地下埋存系统。但该项目尚未进行CO2的捕集利用装置示范研究。

图9 35 MW富氧燃烧燃煤碳捕集示范系统流程[58]Fig.9 Flow chart of 35 MW oxy-fuel combustion coal-fired carbon capture demonstration system[58]

2015年神华国华电力研究院建成了国内首套50 kg/h CO2压缩纯化试验系统,流程如图10所示。对烟气进行压缩冷却以及脱水处理后,SO2与NO2会被聚集到吸收塔底部,可将其转化为稀硫酸与稀硝酸。该实验系统采用精馏提纯CO2,产品CO2纯度≥99%,CO2回收率可达95%以上。

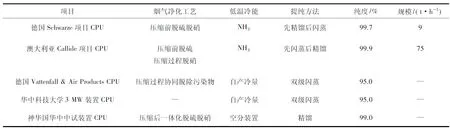

表3为上述各中试装置CO2压缩纯化技术的特点,从烟气的净化工艺、低温冷能的获取方式、CO2的提纯方法及产品纯度、装置规模等方面进行分析比较。根据不同的CO2原料气纯度以及提纯后的CO2产品需求,应进行压缩纯化技术分析,找出最优系统组织方式及运行参数,降低装置运行能耗。

表3 富氧燃烧CO2压缩纯化技术的应用分析

3 结语及展望

富氧燃烧烟气压缩过程联合脱除污染物技术极具潜力,是实现富氧燃烧技术商业化应用的重要环节。目前研究大多集中于验证该技术的可行性,缺少对工艺流程优化及示范研究。对于CO2压缩纯化系统各单元的细化研究不够,还需进一步开发工艺,开展大型化后的系统集成研究。为提高基于富氧燃烧的CO2压缩纯化技术的成熟度,实现富氧燃烧技术的工业应用,未来需在以下几个方面持续开展研究工作:

(1)在CO2烟气酸压缩净化过程中,需深入研究硫化物、氮氧化物及汞的脱除机制及运行参数对污染物脱除效率的影响等关键技术,开发污染物高效协同脱除工艺流程,并在国内开展工业应用示范。

(2)在十万吨级CO2压缩纯化示范应用的基础上,针对百万吨级CO2压缩纯化系统中污染物联合脱除、脱水、提纯等关键技术进行深入研究,开展相关系统模拟及优化,掌握CO2压缩纯化系统关键技术,进行百万吨级CO2压缩纯化系统方案集成研究,促进大规模工业应用。

(3)在进行CO2压缩纯化系统方案集成研究的基础上,对富氧燃烧燃煤电站全局进行优化设计,是实现富氧燃烧技术商业应用及降低CO2捕集成本的重要路径。

(4)加压富氧燃烧技术在高压下进行燃烧,可得到高压的富CO2烟气,有利于减少CO2压缩纯化过程的能耗,耦合加压富氧燃烧与压缩过程联合脱除污染物技术将成为下一代富氧燃烧碳捕集技术的主要研究方向。

(5)在煤电高效灵活调峰背景下,由于锅炉调峰改变煤量和供氧量,燃烧状态发生变化,在烟气量与烟气组分变化的情况下,对于CO2压缩纯化技术,需明确影响因素,在调峰过程中如何调节CO2压缩纯化单元中的各类参数以达到最优效果是需要重点考虑的问题。