燃煤电厂200 t/d生活垃圾无氧热解耦合协同处置优化

王学斌,周 澳,杨明辉,王 璟,戴高峰,范美军,王建军,冯旭明

(1.西安交通大学 能源与动力工程学院,陕西 西安 710049;2.中广核研究院有限公司,广东 深圳 518000;3.中国能源建设集团陕西省电力设计院有限公司,陕西 西安 710054;4.招远市汇潮新能源科技有限公司,山东 烟台 264000;5.陕西新元发电有限公司,陕西 渭南 715600)

随着我国社会经济的快速发展、城市化进程的加快以及人民生活水平的迅速提高,城市生活垃圾的产量也在逐年递增[1-3]。据统计,2019年,我国生活垃圾产量已超过2亿t,并以每年10%以上的速度递增[4]。这些生活垃圾如果不及时处理,不仅占用大量土地,还会对人类赖以生存的环境造成持续性的污染,对附近的居民也会带来健康威胁[5-6]。

目前生活垃圾处置方式主要有填埋、堆肥、焚烧和热解等方法[7-8]。卫生填埋是我国目前处理垃圾的主要方法,但这种方法会占用大量土地资源,而且渗滤液处理成本较高、渗漏风险大,易造成二次污染[9]。垃圾堆肥是建立在垃圾分类收集的基础之上,我国的垃圾主要为混合垃圾,不适宜直接堆肥,因此该技术很难推广[10]。采用焚烧处理可以大幅度缩减垃圾的体积,但垃圾焚烧会产生大量二噁英,同时产生的垃圾飞灰含有有毒重金属,属于危险废弃物,必须要进行二次处理[11]。生活垃圾热解技术作为生活垃圾无害化处理的一种热化学方式,其特点是将垃圾在缺氧或厌氧的气氛下进行分解,相比于填埋、堆肥和焚烧处置方式,热解法可以降低二噁英的产生,并具有飞灰排放量少、二次污染小等优势[12-14],而且热解产生的热解油气和焦炭可以送进燃煤电厂燃烧发电,既处理了生活垃圾,又实现了废物的资源化利用,同时环境污染小。热解过程往往耗能大[15],而燃煤电厂具有充足的高温烟气,可以为热解提供能量。因此,笔者提出了一种新的生活垃圾耦合燃煤电厂协同处置的工艺路线,将生活垃圾首先经过干化和热解转化成热解油气和垃圾炭,然后再与燃煤锅炉进行耦合,将热油气送入锅炉中燃烧发电,同时利用锅炉的高温烟气作为垃圾干化热解的热源,既处理了生活垃圾,又避免了垃圾直接燃烧过程中二噁英的生成。对该工艺的能效进行评估有助于进一步了解耦合过程中的能效转化和产物分布。

Aspen Plus是一个可以将复杂物理化学进程分离成各个小单元,再将小单元反应组合成完整进程的模拟软件[16],广泛应用于城市固体废物的热解模拟[17-18]。SHAHBAZ等[19]利用Aspen plus研究了不同的生物质组分(纤维素、半纤维素、木质素)对低温热解条件下的产物收率的影响。张藤元等[20]利用Aspen Plus软件建立了生活垃圾固定床热解气化模型,在模型验证的基础上探讨了气化温度、气化压力和空气当量比对MSW热解气化过程的影响。付建英等[21]利用Aspen Plus软件对生活垃圾与厨余垃圾、秸秆的共热解过程进行了模拟,研究了共热解条件下产物和氮氧化物排放的特点。胡晴等[22]利用Aspen plus软件模拟了农村生活垃圾气化模型,并根据模拟过程和结果,设计了一套适合我国农村生活垃圾处理的固定床空气气化工艺技术。因此,Aspen plus可以用来评估生活垃圾热解耦合燃煤电厂协同处置工艺的能效和工艺参数设计。

笔者首先利用Aspen plus模拟了生活垃圾热解耦合燃煤电厂协同处置的工艺流程,从能量平衡的角度讨论了该工艺流程的可行性。进一步地,在维持系统热量平衡的基础上考虑了耦合燃煤锅炉时锅炉抽取烟气量与燃烧所用油气量之间的关系以及不同换热方式的影响。最终,给出了一套适合工程实际的生活垃圾热解耦合电厂协同处置的工艺流程路线。此外,还对某55 MW燃煤机组耦合垃圾炭产生的二噁英进行了现场检测,评估了垃圾炭在燃煤锅炉内掺烧的可行性。

1 工艺路线与模型建立

1.1 生活垃圾无氧热解耦合电厂协同处置工艺

目前生活垃圾与大型燃煤机组耦合处置主要有直接耦合、间接耦合和并联耦合。其中直接耦合即生活垃圾预处理后直接在锅炉里燃烧,由于垃圾中重金属和氯含量较高,这种耦合方式容易导致燃煤电厂污染物排放增加,灰渣成为危废。并联耦合是指生活垃圾与燃煤的燃烧系统相互独立,只将生活垃圾锅炉产生的蒸汽并入耦合机组中发电。并联耦合可以大幅提高垃圾的耦合比例,但由于生活垃圾锅炉的蒸汽参数较低,发电效率较低,而且投资成本很高。间接耦合是将生活垃圾气化或燃烧后,将所产生的气态产物送入燃煤锅炉发电,间接耦合可以大幅降低生活垃圾中有害组分对耦合机组的影响,但投资成本略高,垃圾前处理耗能较大。因此,笔者在间接耦合的基础上,首次提出了一种生活垃圾无氧热解耦合燃煤电厂协同处置的工艺路线。

生活垃圾无氧热解处理的工艺路线:生活垃圾首先就近运输至垃圾处理厂的垃圾储池中储存,在排出部分渗滤液后送到万能破碎机中破碎,将破碎后的垃圾再送入干燥窑炉和热解窑炉中干燥热解,产生的热解油气进入热风炉中燃烧来给系统提供热量,剩余的固态物质经过磁选、涡选后分离回收其中的金属,通过玻选将破碎的玻璃碎片分离,最后经过筛选将其中的垃圾炭收集起来。这些垃圾炭可以与煤粉混合一起进入锅炉中燃烧发电,同时也可以用作催化剂、土壤修复剂等[23-25]。

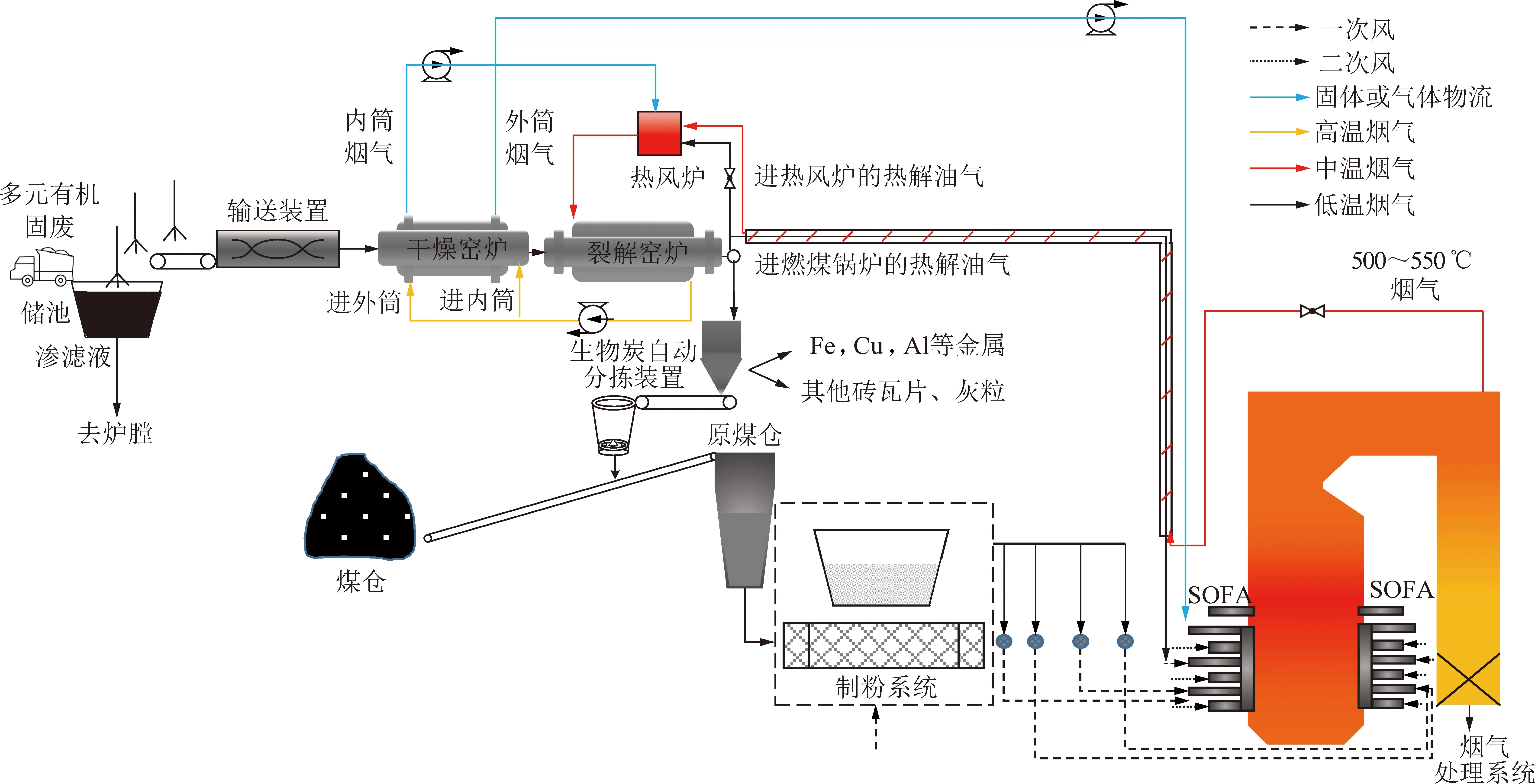

生活垃圾无氧热解耦合燃煤发电的具体工艺流程如图1所示,生活垃圾先进行干燥和热解,将热解产生的垃圾炭和燃煤混合进入锅炉燃烧发电,产生的热解油气一部分送入燃煤锅炉中燃烧发电,另一部分进入热风炉中燃烧,利用热风炉中产生的高温烟气作为热解和干化的热源。其中,热解窑炉出口的烟气可以分为2股进入干燥炉,一部分烟气与物料逆流进入内筒,另一部分与物料顺流进入外筒,此时为有内筒烟气循环。当烟气全部进入外筒时为无内筒烟气循环。生活垃圾在干化过程中可能会产生一些可燃性的挥发性气体,当有内筒烟气循环时可以让这部分可燃气体得到充分利用,产生的高湿烟气进入热风炉中燃烧。为了避免热解油气在管道运输过程中发生沉积、结焦和堵塞,从锅炉中抽取了一部分中温烟气作为油气输送管道的伴热烟气。最终从干燥窑炉出来的烟气重新送入锅炉中燃烧,充分利用现有电厂锅炉的烟气处理系统对产生的烟气进行处理。考虑到电厂锅炉存在可能的停机检修情况导致系统无法正常运行,本工艺流程也可以将垃圾热解产生的热解油气全部送入热风炉中燃烧,而不与燃煤锅炉进行耦合,从而独立运行。因此本工艺流程既可以与燃煤机组耦合运行,也可以选择单独运行,灵活性高。

本工艺路线具有如下优势:

(1)采用无氧热解的预处理方式,与气化相比,耗能减少,同时利用热解油气燃烧产生的能量来作为热源,不需要外界供能。而且在热解过程中可以比较容易地将热解垃圾碳中的金属等无机杂物选净回收。

(2)不仅可以将热解油气送入锅炉中燃烧发电,垃圾热解产生的垃圾炭品质也很好,也可以与煤粉混合一起进入锅炉中燃烧发电。

(3)生活垃圾处理过程基本没有污染物排放。热风炉产生的烟气可以利用燃煤锅炉的烟气处理系统处理,大幅降低垃圾发电的烟气处理成本。

目前,本工艺路线提及的垃圾无氧热解工艺示范项目已经连续运转超过2 a,日处理垃圾量约200 t,现场工艺路线只有生活垃圾干化热解处理部分没有与燃煤机组耦合,主要利用垃圾热解产生的热解油气燃烧来为整个系统供热。项目运行的产物有垃圾炭以及铁、铜、铝等金属和玻璃碎片,其中垃圾炭的热值可以达到10~11 MJ/kg。目前该系统运行过程良好,部分处理产物可以直接回收利用。

1.2 模型建立

1.2.1 假设条件

由于垃圾热解的实际过程反应进行情况复杂,加上软件自身的局限性不能完全按照实际反应情况进行模拟,因此在采用Aspen Plus软件建模时,需要做出相应的简化及假设。

图1 生活垃圾耦合电厂协同处置工艺流程Fig.1 Process flow chart of co-utilization of garbage coupled power plant

(1)生活垃圾中的灰分为惰性组分,不考虑其在热解过程中的催化反应。

(2)热解、燃烧反应器均为稳态运行,各反应器内的压力相同,无压力损失和热损失,不考虑粒径对反应的影响[21]。

(3)各组分在反应器中瞬间完全混合,气相和固相的温度在同一时刻相等。

(4)由于焦油成分复杂,选取木醋液(C6H8O)作为生活垃圾热解焦油的组分代表。

(5)间接换热采用换热器来模拟,只考虑了换热过程中的能量流动,且换热过程始终是稳态的。其他各种损失全部以热损失的形式代表。

1.2.2 组分和物性条件定义

系统模型建立过程中使用的常规组分有C,S,O2,CO,H2,CO2,H2O,CH4,C2H4等,在Aspen Plus中定义为Conventional,而生活垃圾、垃圾炭和灰分则为非常规固体,定义为Nonconventional。模型的物性方法为PR-BM[21],使用HCOALGEN和DCOALIGT模型计算生活垃圾的焓值和密度[26]。全局流量类型选择为MCINCPSD。

1.2.3 模拟流程

图2为Aspen plus软件模拟的生活垃圾热解和部分燃烧的工艺流程。工艺流程主要由干化(DRYING)、热解(DECOMP)、分离(SEP)和燃烧(BURNING)4部分构成。实线代表物质流股,虚线代表热量流股。生活垃圾(WET-GAR)经过万能破碎机破碎之后,先进入干燥窑炉(DRYING)中去除大部分水分,经过气固分离(SEP1)后,干垃圾(GAR-DRY)再进入裂解窑炉(DECOMP)中低温热解,产生的热解油气经过分离(SEP2)后进入热风炉(BURNING)中燃烧。热风炉出口的高温烟气以间接换热的方式给干燥窑炉和裂解窑炉提供能量。干化产生的水蒸气(EXHAUST)直接进入热风炉随烟气一起排出。

图2 Aspen plus模拟生活垃圾处理工艺流程Fig.2 Flow chart of garbage treatment process simulated by Aspen plus

模拟设置垃圾处理量为100 t/d,热解产生的油气全部燃烧用以供热,热风炉出口烟气温度为900 ℃,干化温度200 ℃,热解温度400 ℃,干化和热解的换热效率为80%,考虑油气运输过程中管道温降为20 ℃。表1为Aspen Plus模拟过程中各模块的作用描述[27]。其中,在BURNING模块添加了设计规范[28],通过调节空气供应量来控制焚烧炉的出口烟气温度为900 ℃。DECOMP中各组分的产率根据现场数据设置。M1,M2设置倍数因子为1.25,换热器换热效率为1/1.25,即0.8。

表1 Aspen plus 模型中模块应用说明

1.2.4 实验数据

从运行现场取部分粉碎后的生活垃圾进行分析,其工业分析和元素分析见表2,生活垃圾收到基水分为55%,干基热值为11.15 MJ/kg。DECOMP模块中各组分的产率设置通过现场测量得到[29],表3为热解温度为400 ℃时的热解油气成分,热解得到的垃圾炭的燃料特性见表2。可以看出热解得到的热解油气和垃圾炭的品质较高,热解油气的热值为12.43 MJ/kg,垃圾炭的热值为9.41 MJ/kg。

表2 燃料特性

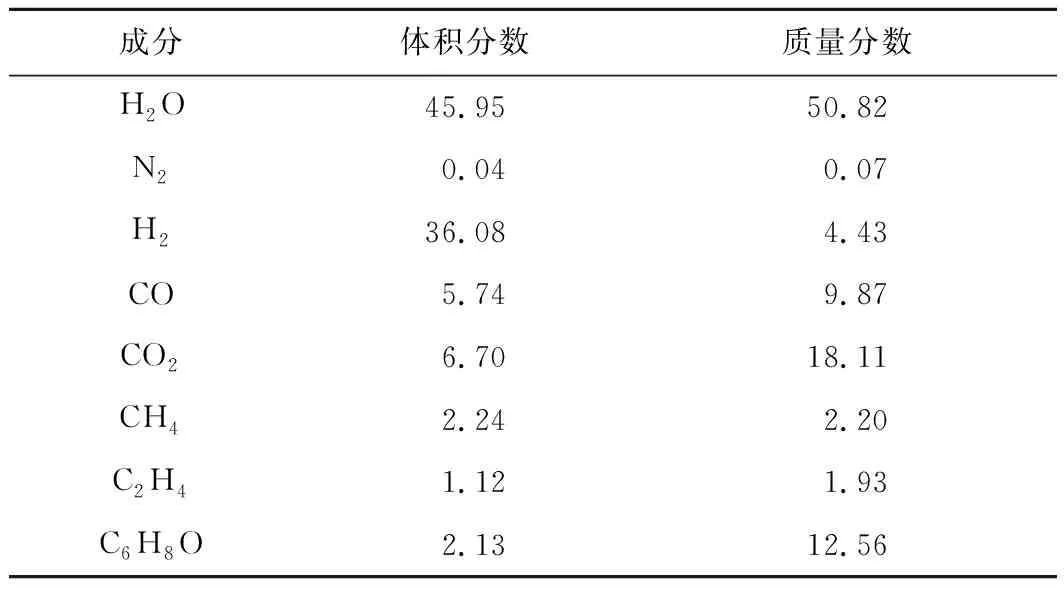

表3 热解油气组成

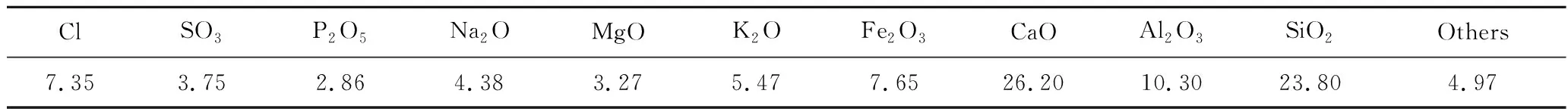

以某电厂的燃煤锅炉为原型进行耦合计算,锅炉所用的煤粉为劣质煤,收到基水分为1.93%,锅炉负荷为35 t/h,炉膛出口氧量经测量为4%。假设标准工况下的烟气密度为1.34 kg/m3,锅炉烟气量约为2.480×105m3/h,即3.323×105kg/h,锅炉烟气成分见表4。

表4 锅炉烟气成分

2 结果与讨论

2.1 模型验证

利用Aspen plus软件模拟了生活垃圾热解产生的热解油气在氧气充足的条件下充分燃烧,计算出热解油气总的热负荷,进而得到热解油气的热值。模拟得到的热解油气的热值为13.37 MJ/kg。由于垃圾炭为非常规物质,在Aspen plus中不能模拟直接燃烧,因此无法直接得到它的热值,需要根据整个热解过程的能量守恒间接计算其热值[30],模拟计算得到的垃圾炭热值为8.58 MJ/kg。实验值与模拟值的对比见表5,可以看出,模拟值与实验值的误差都在10%以内,由于模拟是在相对理想的条件下进行,因此误差是可以接受的,说明本文的计算模型是可靠的。

表5 热解油气和垃圾炭的热值对比

2.2 生活垃圾无氧热解处理的可行性分析

在模型验证可靠的基础上,模拟首先考虑了在不抽取锅炉烟气的条件下该工艺流程系统能否维持能量自平衡,即垃圾热解油气全部进入热风炉燃烧给系统供热能否维持系统运行。由于工艺流程中污泥的干化和热解均采用间接换热的方式,因此本模拟将根据FLUEGAS3出口的烟气温度来判断系统能量是否自平衡,若出口烟气温度大于200 ℃,则认为系统能量可以满足自平衡,反之则系统能量无法自平衡。

100 t/d的垃圾处理量相当于每小时处理4 167 kg垃圾,经过干燥窑炉去除大部分水分,再通过热解窑炉产生1 500 kg/h的热解油气和1 179 kg/h的垃圾炭。这些热解油气配以足量的空气进入热风炉中燃烧,能产生18 307 kg/h的900 ℃高温烟气。高温烟气在给干燥窑炉和热解窑炉供热之后,最终出口温度为373 ℃。说明单独依靠垃圾热解油气燃烧产生的热量可以维持整个系统的正常运行。在不抽取燃煤锅炉烟气的条件下,可以通过消耗部分垃圾无氧热解的油气提供热源维持垃圾的干化和热解过程,并且还有部分高热值热解油气的富余可用于燃煤机组燃烧。

2.3 生活垃圾无氧热解耦合燃煤锅炉的能效分析

在生活垃圾热解的基础上,从锅炉尾部抽取部分中温烟气进入热风炉中与热解油气混合燃烧,在总能耗不变的条件下可以节省出部分热解油气,这部分油气可以与二次风混合通入锅炉中用以发电,也可以单独燃烧向外供热。因此,进一步讨论抽取锅炉烟气量与进入热风炉燃烧的油气量的关系,主要考虑了有无内筒烟气循环对抽取锅炉烟气量和热解油气燃烧量的影响。

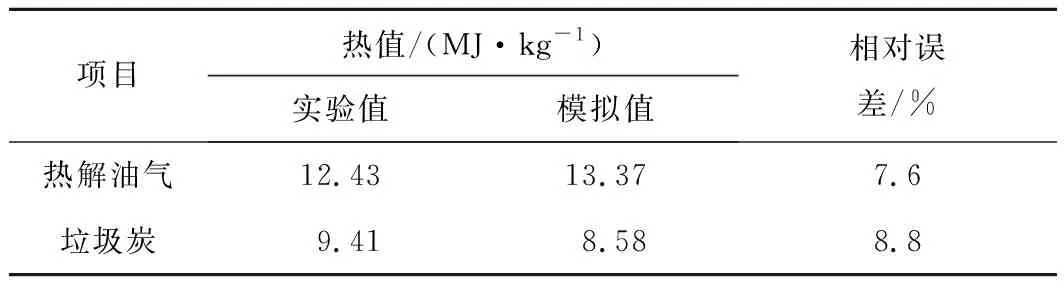

2.3.1 无内筒烟气循环

在保证烟气热量能够维持干燥和热解所需的热量的前提下,将热风炉出口烟气温度控制在900 ℃,最终出口烟气温度保持在200 ℃。采用无内筒烟气循环方式,即烟气全部进入干燥窑炉外筒。改变抽取的锅炉烟气量,锅炉烟气量与油气量的关系,如图3所示。在无内筒烟气循环的基础上,当垃圾处理量为100 t/d(4.167 t/h),热解得到的总油气量为1.5 t/h。不抽取锅炉烟气时(抽取烟气质量分数为0),进入热风炉燃烧所需的油气量最大,为1 143 kg/h,燃烧所用油气占比为76.2%,此时进入燃煤锅炉的油气量为357 kg/h。随着抽取烟气量的增加,热风炉燃烧所需的油气量逐渐减少,进入燃煤锅炉的油气量增加。当抽取烟气为5 649 kg/h,此时抽取烟气占比为1.7%,热风炉燃烧所需油气量达到最小,为900 kg/h,油气占比为60%。当继续增加烟气抽取量时,热风炉出口温度将不能再达到设定的900 ℃,烟气抽取量达到最大。可以看出抽取的烟气量与锅炉燃烧产生的烟气量相比很小。

图3 无内筒烟气循环时锅炉烟气量与油气量的关系(总油气量为1.5 t)Fig.3 Relationship between boiler flue gas volume and tarand gas volume without inner tube flue gas circulation(The total oil and gas volume is 1.5 t)

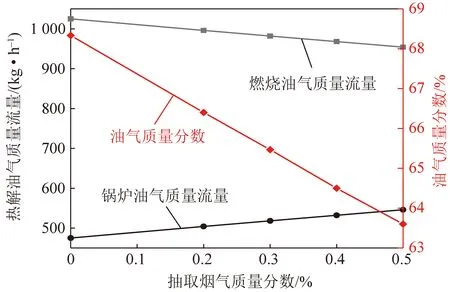

2.3.2 有内筒烟气循环

在相同条件下,采用有内筒烟气循环的方式换热,设置内筒烟气循环量为总烟气量的1/3,产生的高湿烟气直接进入热风炉中燃烧,垃圾处理量仍然是100 t/d(4.167 t/h),热解产生的总油气量不变,仍然是1.5 t/h。模拟结果如图4所示。当不抽取烟气时(抽取烟气质量分数为0),热风炉燃烧所用油气量为1 025 kg/h,所用油气占比为68.3%,进入燃煤锅炉的油气量为475 kg/h。随着抽取烟气量的增加,热风炉燃烧油气量逐渐减少,燃煤锅炉油气量增加。当抽取烟气为1 661 kg/h,此时抽取烟气占比为0.5%,燃烧油气量达到最小,为954 kg/h,油气占比为63.6%。当继续增加烟气抽取量时,出口烟气温度将不能再达到设定的200 ℃,此时烟气抽取量达到最大。

图4 有内筒烟气循环时锅炉烟气量与油气量的关系(总油气量为1.5 t)Fig.4 Relationship between boiler flue gas volume and tar andgas volume with inner tube flue gas circulation(The total oil and gas volume is 1.5 t)

综合图3,4可以看出,当不抽取锅炉烟气时,只依靠热解油气燃烧产生的热量可以维持系统能量平衡,且仍有部分富余油气。随着从锅炉抽取烟气的增加,热风炉燃烧所用的油气量逐渐减少,燃烧所用油气占比下降,进入锅炉的油气量增加。相同的抽取烟气占比下,无内筒烟气循环燃烧所用的油气量比有内筒烟气循环燃烧多,而且抽取的锅炉烟气量也远高于有内筒烟气循环。但锅炉烟气抽取量最大都不能超过锅炉烟气产生量的2%,否则就无法维持热风炉的高温,或者系统热量不平衡。考虑到富余的热解油气可以有其他的用途,比如锅炉的助燃调峰,燃烧所用的油气量越少越好,因此有内筒烟气循环的工艺路线更具有应用价值。

2.4 模型优化与应用

生活垃圾热解产生的热解油气和垃圾炭热值与煤相比较低,总输入热占比不高,而锅炉抽烟量占比最大只有1.7%,因此热解油气和垃圾炭作为燃料进入锅炉后对锅炉总体性能影响不大,对整个燃烧组织的影响也较小。另外,由于计算得到的最大锅炉烟气抽取量与锅炉实际烟气产生量相比很小,建设烟气管道的成本远大于抽取烟气所带来的效益,相比之下,不抽取锅炉烟气,只用热风炉燃烧产生的烟气来作干燥和热解的热源的经济性更好。采用有内筒烟气循环的换热方式可以富余更多的热解油气,这些热解油气可以用于锅炉调峰燃烧发电。最终内筒高湿烟气进入热风炉中燃烧再循环,外筒烟气直接进入锅炉燃烧,利用原有烟气处理系统对烟气进行处理,避免直接排放带来的环境污染。

2.5 生活垃圾无氧热解耦合燃煤锅炉的二噁英排放

在垃圾低温无氧热解工艺中,垃圾热解油气燃烧排放烟气中的二噁英排放很低,而大量的氯元素在垃圾炭中富集,平均的收到基氯质量分数高达7%,因此本工艺最大的挑战就是垃圾炭在与煤粉耦合燃烧过程中是否会产生过量的二噁英排放。

生活垃圾无氧热解产生的垃圾炭灰成分见表6,可以看出垃圾炭中氯含量极高。在实际运行中,分别对垃圾炭不掺烧和以1%的质量占比掺烧时的燃煤锅炉烟气中的二噁英排放量进行了检测,测点位置在烟囱部位。二噁英的采样和检测按照HJ 77.2—2008《环境空气和废气 二噁英类的测定 同位素稀释高分辨气相色谱-高分辨质谱法》。具体的取样和检测方法如下:

(1)采样。采样装置为ZR-3720废气采样器,内部装有石英纤维滤膜和吸附材料聚氨基甲酸乙酯泡沫(PUF),对烟气进行过滤和吸附。采样完成后的滤膜和吸附材料用铝箔包裹,密封保存。

(2)样品提取和净化。将充分干燥后的滤膜和吸附材料以甲苯为溶剂进行索氏提取16~24 h,提取液浓缩后,溶剂转换为正己烷,再次浓缩后分别用多层硅胶柱和活性炭硅胶柱进行净化处理。

(3)仪器分析。分析仪器为高分辨气相色谱-高分辨磁质谱联用仪(DFS),不分流进样1 μL,进样温度270 ℃,载气流量1.0 mL/min,色质接口温度270 ℃。色谱柱的固定相为5%苯基+95%聚甲基硅氧烷,柱长60 m,内径0.25 mm,膜厚0.25 μm。初始温度140 ℃,保持1 min后以20 ℃/min的速度升温至200 ℃,停留1 min后以5 ℃/min的速度升温至220 ℃,停留16 min后以5 ℃/min的速度升温至235 ℃,停留7 min,以5 ℃/min的速度升温至310 ℃,停留10 min。为保证结果准确,每个取样点均取样3次,最终取平均值。

实验结果表明:当不掺烧垃圾炭时,烟气中二噁英总含量为0.006 1 ng TEQ/m3。当以1%质量比掺烧时,烟气中二噁英总含量为0.005 3 ng TEQ/m3,二噁英含量在掺烧前后没有显著的变化。而且远低于最新出台的上海市地方标准DB 31/1291—2021《燃煤耦合污泥电厂大气污染物排放标准》中规定的二噁英排放量0.02 ng TEQ/m3,符合排放标准。

表6 垃圾炭的灰成分

3 结 论

(1)在不抽取燃煤锅炉烟气的条件下,可以通过消耗部分垃圾无氧热解的油气提供热源维持垃圾的干化和热解过程,并且还有部分高热值热解油气的富余可用于燃煤机组助燃。当抽取部分中高温燃煤烟气用于垃圾干燥和热解过程时,垃圾无氧热解可富余更多的高热值油气用于助燃调峰,且抽取的锅炉烟气量越大,富余的油气量越多,有利于机组的灵活性运行。

(2)首次对垃圾炭耦合掺烧产生的锅炉烟气二噁英进行了检测。当不掺烧垃圾炭时,烟气中二噁英总含量为0.006 1 ng TEQ/m3;当垃圾炭掺烧比为1%时,烟气中二噁英总含量为0.005 3 ng TEQ/m3,二噁英含量在掺烧前后没有显著的变化,且远低于排放标准。

(3)综合考虑成本和经济性,对原有的工艺路线进行了优化,不抽取锅炉烟气,只用热风炉燃烧产生的烟气来作为垃圾干燥和热解的热源,干燥过程的高湿烟气再循环后进入油气燃烧热风炉,是一种经济上更为可行的工艺路线。