乘员舱区域模块化设计思路

王玉龙,翟文涛,宋必文,毕雅荃

乘员舱区域模块化设计思路

王玉龙,翟文涛,宋必文,毕雅荃

(岚图汽车科技有限公司,湖北 武汉 430050)

上车体特别是乘员舱区域,是平台化模块化开发的薄弱环节,经验较少。文章通过深入分析乘员舱区域的关键零部件设计开发的主要影响因素,并结合ESSA平台架构对后续车型开发的实际影响,在实际解决了一系列乘员舱区域系列化布置问题后,总结出了乘员舱区域模块化设计的一般开发流程、关键硬点及主要影响因素。这为平台下系列车型后续开发的连续性,零部件布置的通用性及车型演变过程中乘员舱区域的带宽调整提供了有力的支撑。同时这也是平台化模块化在乘员舱区域开展的有益的探索,为上车体的模块化布置提供了一些思路。

乘员舱区域;模块化布置;人机工程;开发流程

自从大众将平台架构的概念普及以来,各主机厂新开发车型基本都宣称基于某平台架构或新开平台架构开发。然而平台化虽然能大幅度提高零部件的通用化率,降低零部件的成本,降低试验周期及整车开发周期,但也有不能回避的问题。比如当平台架构下整体的销量过低时,整车成本无法降低,反而会增加;当某个通用化零件出现故障时,面临召回的车型会涉及平台下的所有车型等。另外,平台化车型导致了不可避免的套娃特征,比如大众MQB,MEB平台整体的造型风格越来越趋于一致,使消费者产生审美疲劳,这需要平台架构开发重点规避[1]。

基于以上情况,模块化布置逐渐被引入到平台架构开发上。模块化布置明确了同一模块的零部件的功能定义、几何尺寸带宽限制,几何接口,以及功能输入、输出接口特征等信息。将消费者看不到的地方或不关注的地方尽量通用化,而将消费者关注的地方,尽量差异化或模块系列化,仅保证其基本接口或基本功能的一致性。

目前,模块化布置主要集中在动力总成、底盘悬架、转向、制动区域,而在乘员舱区域开展的较少。本文将重点探讨消费者重点关注的乘员舱区域在平台开发前期,乘员舱内关键零部件特别是驾驶员使用的关键操纵件是如何实现兼容不同类型车型的模块化布置的。

1 乘员舱区域模块化设计基本流程

乘员舱区域模块化设计是整个平台架构模块化设计的一部分,而平台架构及覆盖的车型规划则由商企及策划部门经过市场调研及未来预测输出的结果。

前期商企、策划的主要输入包括整车轴距、轮距、长、宽、高等基本尺寸范围;动力总成形式主要参数、底盘基本形式及主要性能参数;座椅、车门、天窗、轮辋等关键外观件基本特征及尺寸;以及安全、自动驾驶等级、加速制动性等关键的性能目标。有了这些基本的输入总布置就可以接手开展具体的架构布置分析了。

平台架构在接收到商企、策划的输入后,开展详细的模块化布置分析、关键尺寸带宽分析,同时也会将乘员舱内关键硬点、核心部件的模块化策略逐步确定和落地。乘员舱区域内的工作大致分为两个部分:人体的模块化布置及乘员舱内关键指标的带宽设定、关键操纵件的模块化布置等。操纵件的布置一般是在人体的模块化布置完成后进行,并和操纵件模块化布置进行迭代。

人体关键硬点特别是驾驶员人体硬点,是乘员舱区域设计的基准。尽量减少驾驶员硬点的类型将大大有利于后期平台特别是乘员舱区域的模块化工作。大致思路如下:

1.结合对标确认驾驶员坐姿的基本种类

驾驶员姿态的设定根据SAEJ1100、SAEJ826、SAEJ4004的相关说明或公司内部的设定规范确定。根据系列车型的需求,首先确定H30-1的基本种类:Seden设定为220 mm~280 mm;运动型多用途汽车(Sport Utility Vehicle,SUV)设定为280 mm~330 mm;多用途汽车(Multi-Purpose Vehicles,MPV)设定为330 mm~360 mm[2]。H30-1的种类基本决定了该架构平台驾驶员坐姿的种类。然后分别根据相关公式,计算出对应的L99-1的结果[3]。如无特殊约定,一般将A40-1(靠背角)设定为25°,A46-1(踝关节角)设定为87°,这样系列车型的驾驶员的坐姿基本就确定了。

2.人体在整车的位置及在不同车型上的演化

结合实际平台架构开发经验,通过同一平台下不同车型间驾驶员姿态的演变可知:应尽量保证驾驶员的踏点方向位置一致,踵点方向一致。所以对同一类型车驾驶员的姿态应一致,不同类型车在踏点方向,踵点方向一致的基础上匹配调整驾驶员坐姿。这样系列化的设定基本保证了乘员舱内零部件的模块化设定尽量多的共用[4]。

3.结合人机目标、尺寸链、硬点断面分析确定模块化设定的人体模块的带宽及可行性

将前期基本确认的模块化的人体位置结合系列车型的定位,按、、三个方向通过关键位置的尺寸链并结合硬点断面确认带宽的合理性。从而保证后续车型开发中硬点、目标、带宽的正确合理,降低开发成本。

上述工作完成后,就可以开展乘员舱内操纵件的模块化布置了。

2 关键操纵件的模块化布置

关键操纵件布置流程是:首先收集足够的信息,包括人体位置、零部件自身的借用情况、关键特性目标要求、零部件的通用化目标、配接策略等。前期收集的信息越多,后期布置方案的变化就越少。模块化布置需要考虑平台下所有车型的需求,零部件布置要求就会成倍增加。根据收集到的信息,参考对标车情况,结合现有的布置规范则可以初步完成零部件的模块化布置。这个过程往往会和前期设定的人体位置有较多的交互,逐步固化。主要零部件布置完成后再通过虚拟校核和仿真确认。最后进行装车或路试等实物验证确认。

3 踏板模块化布置流程及设定基本原则

1.基于平台策略、借用件情况确定零部件通用化策略、配接策略

(1)加速踏板。首先需确定形式,悬挂式加速踏板或卧式加速踏板。以ESSA平台为例,基于通用化策略,为保证加速踏板可以更容易地匹配不同车型,同时考虑车型定位,及现有可用资源,选取卧式加速踏板。配接则是通过支架将不同车型的加速踏板和地板连接。其次,如果需要新开发,对于总布置来说,需要提出长、宽、角度等加速踏板基本参数供专业新开加速踏板用。最后经过交互确认加速踏板的通用化策略及配接策略的可行性。

(2)制动踏板。对于制动踏板,由于不同平台下制动主缸或one box的位置不同,以及不同平台下布置人体相对制动主缸或one box的位置差异较大,很难完全共用不在一个平台下的现有制动踏板,一般对于一个新开发的平台,需要重新开发一套制动踏板。制动踏板开发前和总布置直接相关的参数,如踏板面的尺寸,踏板行程,以及专业关注的踏板比、助力器推杆行程等参数提供后,结合布置的人体及周边环境数据,可以初步完成大致的制动踏板数据。制动踏板一般分为制动踏板支架、制动踏板臂、制动踏板面3块。一般制动踏板支架、制动踏板面可以共用。制动踏板臂需根据实际需求重开。制动踏板一般直接和前围板配接。同一个平台下,一般要求配接位置完全一致,这样就可以保证前围板该位置的一致,以及one box或制动主缸在整车上位置的一致,从而提高通用化率[5]。

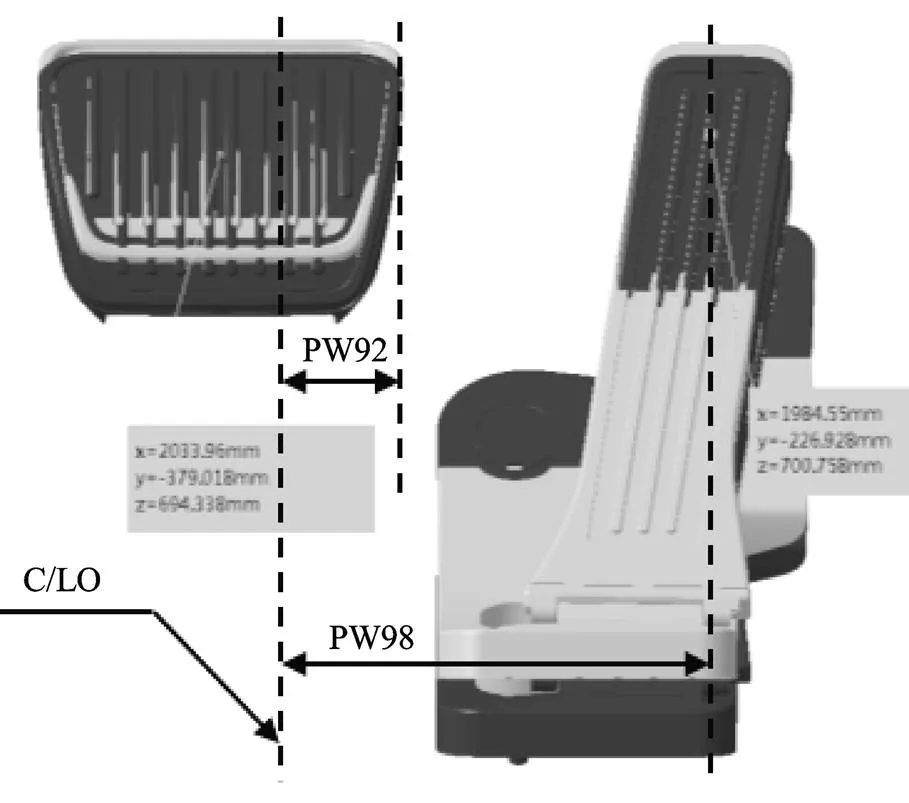

2.基于人体位置,按通用化策略及布置要求将系列车型的踏板布置完成

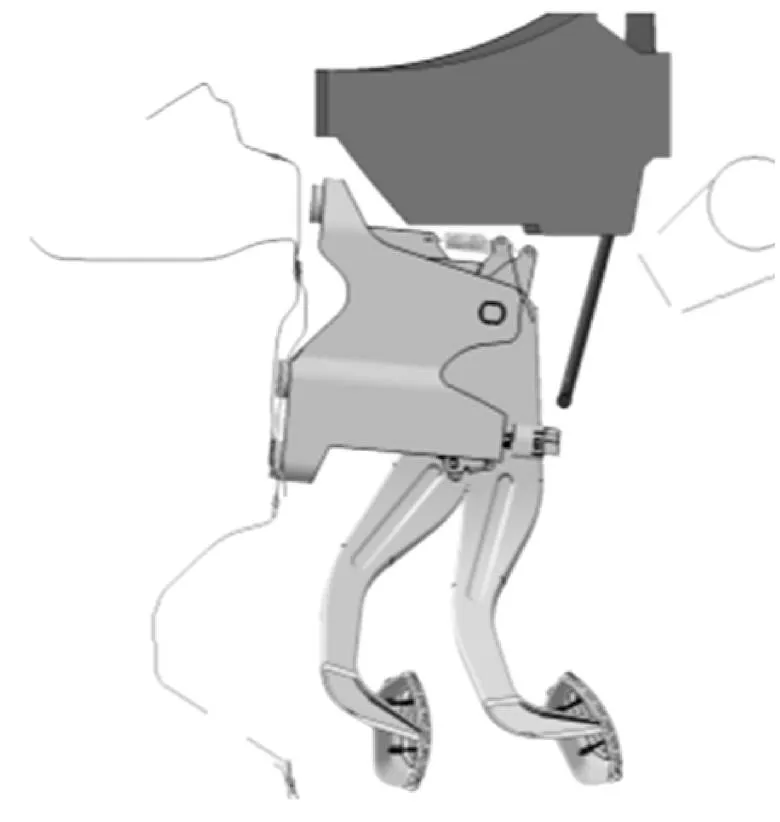

结合前期确定的踏板组的初步数据、通用化策略及配接策略,结合设计规范及经验同步对平台下系列车型进行踏板组的布置。以ESSA平台为例,初步设定的方案是将制动踏板、加速踏板的向相对整车的位置在整个平台保持不变,并确认不同位置的人体和踏板相对关系的合理性。如图1、表1所示。然后根据设计规范适当调整踏板对应的角度来适配具体车型。

图1 踏板组和人体关系示意图

3.虚拟、实物验证确认后锁定方案

平台下系列车型的踏板组布置完成后,后期主要通过人机台架验证其舒适性;整车数据完成后的数字样机(Digital Mock Up, DMU)校核确认其和周边环境的关系,同时需要零部件厂家确认其自身的性能、强度、温度等目标是否达标。该过程往往因为前期分析不到位而导致反复,因此,应在前期布置的过程中把相关需要考虑到的因素考虑到位,减少方案的反复调整。

4 转向系统模块化布置流程及设定基本原则

1.基于平台策略、借用件情况确定零部件通用化策略、配接策略

对于乘员舱内的转向系统,其包含的部件主要有转向柱(包含上转向轴、上柱管、调节机构、安装支架、下转向轴),中间轴总成以及转向下轴带连接节叉。为降低开发成本,往往优先考虑现有资源的基础上的修改借用。

结合总布置提供的调节行程的需求,安全对溃缩距离的要求,平台转向机的位置,专业对转向系统自身刚度、固有频率以及重量成本等的需求,前期选型确定在哪一款现有产品上修改借用。然后初步确定零部件的通用化策略目标:对于ESSA,首先要保证转向柱的通用性,仅通过调节下转向轴的尺寸来适配不同车型的需求。其次是中间轴,由于中间轴长度本身在250 mm~280 mm的范围内是可以共用的。因此,初步确定不同车型中间轴的长度在该范围内变动,保证中间轴总成共用的策略。转向下轴及连接节叉总成,则需保证连接节叉的共用,通过调整转向下轴的尺寸来适配不同车型。配接策略则主要保证和转向机的配接所有平台下车型的完全一致,和汽车横梁(Car Cross Beam, CCB)的配接,配接结构完全一致,不同车型下通过调整CCB带转向柱支架的位置来保证该位置转向柱配接的一致性。至于和组合开关、方向盘的配接同CCB的配接策略一致。

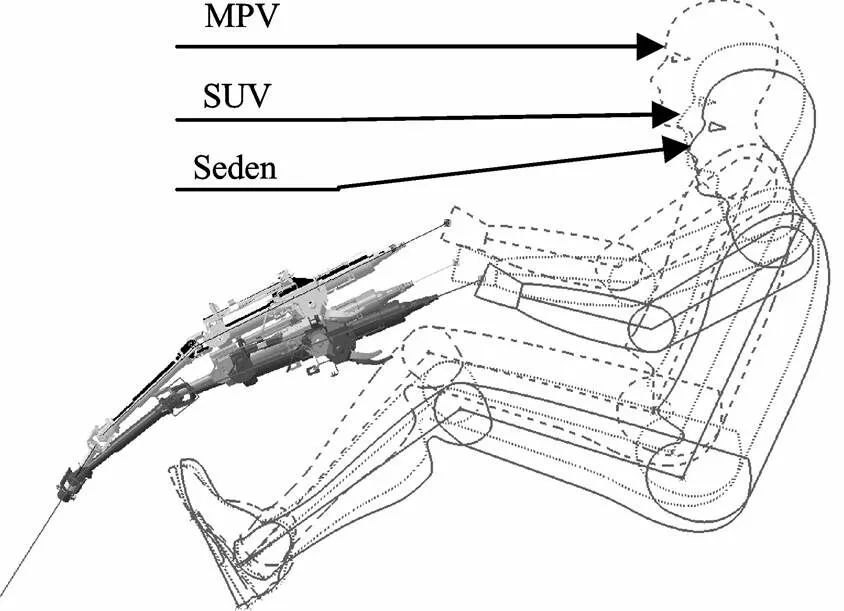

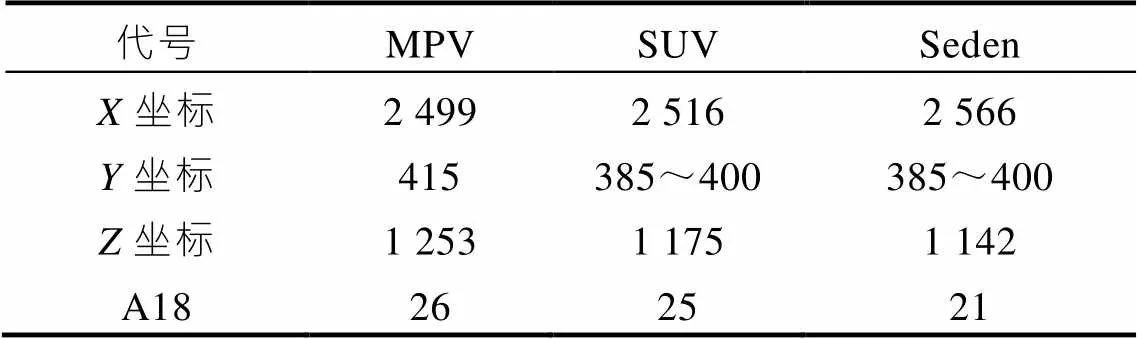

2.基于人体位置,按通用化策略及布置要求将系列车型的转向系统布置完成

结合前期确定的转向系统的初步数据、通用化策略及配接策略、设计规范及经验同步对平台下系列车型进行转向系统的布置。结合ESSA平台,初步设定的方案是转向柱向位置随不同车型人的W20-1统一调整,保证向和人体的一致性,然后根据经验公式计算出不同车型下方向盘硬点及方向盘倾角的范围。并需满足下面的主要要求:

(1)转向柱、中间轴总成及转向下轴的结构可行性:这三个轴的长度都有一个可行的范围,需满足长度要求;

(2)转向柱力矩波动要求:一般要求力矩波动范围应小于5%;

(3)转向柱刚度、模态要求:一般自身的垂向和侧向模态应大于55 Hz;

(4)方向盘和人体的距离要求:方向盘到驾驶员座椅的距离一般建议轿车应大于160 mm,SUV应大于180 mm;

(5)溃缩距离要求:转向柱应保证安全需要的溃缩距离;

(6)间距要求:应保证转向柱及其运动包络和周边仪表板、CCB等零件有足够的运动间隙;

(7)驾驶员安全气囊(Driver Air Bag, DAB)爆破空间要求:应保证方向盘到安全假人的距离有足够的DAB爆破空间;

(8)装配维修要求:转向系统的装配维修空间应满足要求;

(9)组合仪表盲区要求:方向盘及转向柱护罩引起的组合仪表盲区应满足人机目标等。

根据上述策略及关键要求的限制,结合平台下不同车型的人机硬点可以初步确认转向系统的系列布置方案,如图2、表2所示。

由于转向柱系统周边的零部件多,因此,特别需要在前期平台化车型上布置时慎重分析,从而减少后期因细节调整导致周边数据甚至是人体布置的变动。

图2 转向系统和人体关系示意图

表2 转向系统和人体关系的关键尺寸 单位:mm

3.虚拟、实物验证确认后锁定方案

平台下系列车型的转向系统布置完成后,后期主要通过人机台架验证其舒适性;整车数据完成后的DMU校核确认其和周边环境的关系,同时需要零部件厂家确认其自身的性能、强度、噪声、振动与声振粗糙度(Noise, Vibration, Harshness, NVH)模态情况、重量等目标是否达标。转向系统在整个仪表板内甚至是乘员舱内都是一个特别重要的零部件,且和周边件的交互非常多,后期验证出现问题往往代价巨大。

5 操纵件模块化布置中的问题及解决

1.碰撞时制动踏板在乘员舱的侵入量大问题

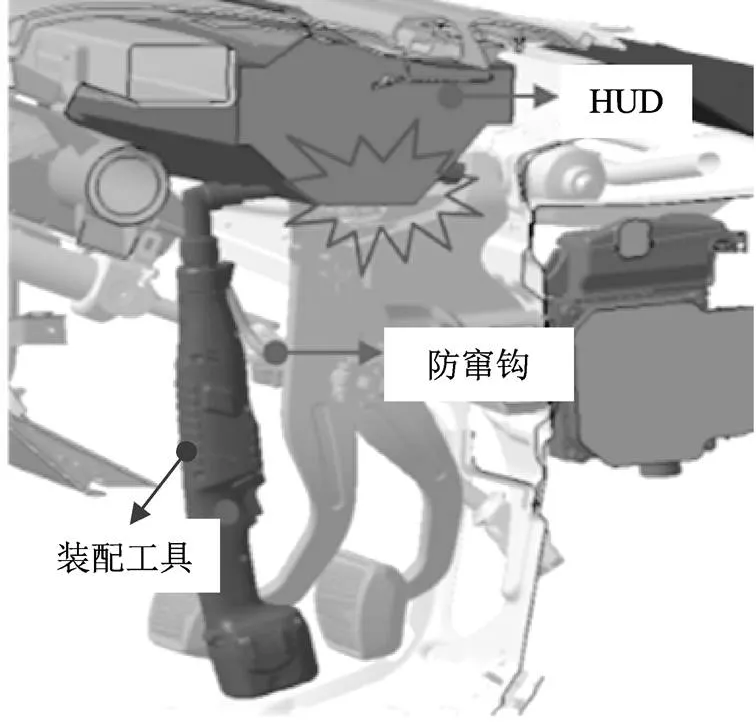

由于REV车型乘员舱内发动机和智能集成制动系统(one box)的布置相对关系不太合理,后期碰撞仿真中发现前碰过程中电机撞击one box,导致防火墙及脚踏板侵入到乘员舱的量超标。安全给出的解决措施是one box上抬20 mm。该问题直接原因是电机和one box布置相对关系不合理。但由于电机位置无法在发生问题的时间再做调整,因此只能抬高one box来增加相对间距。对于没有抬头显示系统(Head Up Display, HUD)配置的车型,该方法可行,但对于有HUD配置的车型,由于制动踏板和HUD间距本身就不充足,因此,不能抬高。经过反复讨论提出了增加防窜钩并且局部修改钣金结构的方案。如图3所示,细杆就是改善侵入量的防窜钩装置。对于这类其他区域对乘员舱的影响,前期不太容易发现。因此,需要在布置过程中,适当留有一些布置余量,来消化后期修改的空间需求。

图3 制动踏板防窜钩示意图

2.制动踏板拆卸不方便问题

在前期制动踏板布置时,由于环境条件不足,不能很好地确认其拆卸维修的空间需求。但是在环境数据完善后发现问题的时候,修改的成本和代价往往比较大,只能采用折中的方案去改善。因此,应注意收集可能出现问题的地方,在前期布置时尽量压缩可能影响装配的零件的结构空间。对于ESSA,由于前期未预留HUD的布置空间,且后期增加了防窜钩的要求,使得制动踏板的上固定点拆卸路径被HUD挡住,拆卸拿出的路径被防窜钩挡住。修改前需要拆卸掉整改仪表板才能把制动踏板拆卸掉。后期经过反复论证,做了如下优化,防窜钩位置调整,保证拆卸路径不被遮挡,如图4所示。HUD周边仪表板(Instrument Panel, IP)分件,保证HUD可以在不拆卸仪表板的情况下先拆卸掉。这样就把拆卸上固定点的空间留出来了。整体来说这也属于一个让步方案,如果前期考虑到的话,应尽量把制动踏板的上固定点调整到合适的位置,防止被HUD遮挡。

图4 制动踏板拆卸示意图

3.转向柱安全距离不足的问题

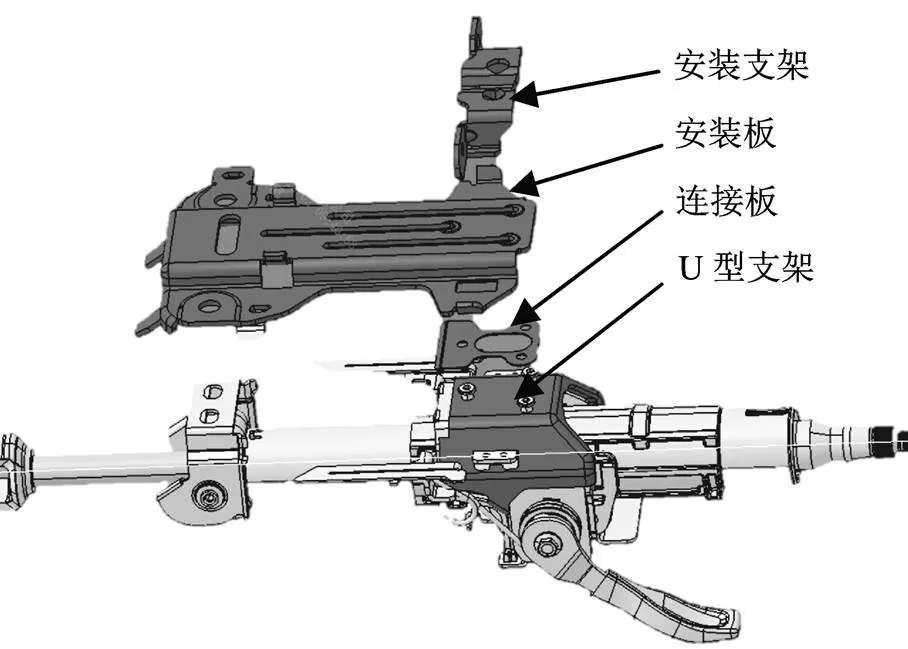

在整车概念数据完成后安全反馈方向盘到安全假人的距离不足,会导致DAB爆破时对人的胸部冲击较大。且转向柱的装配在整车上的溃缩距离没有达到安全前期≥60 mm的要求,更加剧了该伤害的状况。由于转向柱系统硬点的调整涉及范围较大,特别是对于ESSA平台本来就由于大屏的盲区问题已经将转向柱和 CCB的距离压缩到了极限。结合断面分析基本上5 mm的调整量也无法做到,而且也影响了模块化转向柱和CCB配接的一致性策略。鉴于此,经过反复论证,做出了如下方案不调整方向盘硬点,而是调整人体硬点的状态,减小R点前的调节行程10 mm,并增加 R点后的调节行程10 mm。同时通过修改转向柱模具将转向柱装配到整车中的溃缩距离做到了60 mm,如图5所示。经过仿真确认,按此方案修改的状态基本满足安全的要求。

图5 转向柱修改件爆炸图

其他如重量增大导致的制动踏板杠杆比不满足要求的问题、制动踏板臂在驾驶时有和脚干涉的风险、加速踏板和周边匹配的美观性问题、转向柱和转向机装配空间不足问题,转向柱调节手柄间距不足的问题,转向柱和护罩的安全距离不足的问题,转向柱自身模态不足的问题、方向盘位置导致的组合仪表盲区问题、方向盘到驾驶员的气囊爆破空间不足等问题,都需要在零部件模块化布置时提前分析并规避。

6 总结

本文结合ESSA架构开发,对乘员舱内的人机硬点系列化设定,特别是乘员舱内关键操纵件的模块化布置提出了基本开发流程思路、重点需要考虑的因素以及开发过程中发生的重点问题的解决措施做了详细的分析。这也为新的平台车型开发中乘员舱区域的平台化、模块化的布置工作提供了一些经验和思路。

[1] 王君,莫冬秀.乘用车开发平台化模块化的浅析和构想[J].装备制造技术,2014(6):154-156.

[2] SAE. Motor Vehicle Dimensions:J1100[S].New York: SAE International,2009.

[3] SAE. Devices for Use in Defining and Measuring Vehicle Seating Accommodation:J826 [S].New York: SAE International,2021.

[4] 任金东.汽车人机工程学[M].北京:北京大学出版社, 2010.

[5] 黄向东,陈上华,曾庆洪,等.高拓展性模块化车身架构的研究和应用[J].汽车工程,2016,38(9):1101-1106.

The Modularized Design and Problem Solving in Compartment Area

WANG Yulong, ZHAI Wentao, SONG Biwen, BI Yaquan

( VOYAH Automobile Technology Company, Wuhan 430050, China )

The development in compartment area is normally weak part during the platform modular development and have less experience. In this paper, through in-depth analysis of the main factors affecting the development of the key components in compartment area, combined with the actual impact of the ESSA platform architecture on the development of subsequent cars, after actually a series of problems solving in the serial layout of the compartment area, it summarizes the general development process, hard points and main influencing factors of the modular design of compartment area. This provides a strong support for the continuity of the subsequent development of the series of cars under the platform, the versatility of component layout and the bandwidth adjustment of the compartment area during the evolution of the cars. At the same time, this is also a beneficial exploration of platform modularization in compartment area, which provides some ideas for the modular layout of the upper body as well.

Compartment area; Modularized layout; Ergonomics;Develepment process

U463.8

A

1671-7988(2022)24-73-06

U463.8

A

1671-7988(2022)24-73-06

10.16638/j.cnki.1671-7988.2022.024.013

王玉龙(1987—),男,工程师,研究方向为乘用车人机工程、乘用车上车体布置,E-mail:h-wangyl@ voyah.com.cn。