大型煤化工空压机振动故障的原因分析及措施

朱白钦

(河南龙宇煤化工有限公司,河南 永城 476600)

河南龙宇煤化工有限公司二期空分装置是一套带前置空气纯化器、采用分子筛和活性氧化铝的空气分离设备,整套装置采用分子筛吸附预净化、增压透平膨胀机、全填料精馏及双泵内压缩工艺[1]。采用空气低温精馏法实现空气的分离,通过压缩循环深度冷冻的方法把空气变成液态,经过低温精馏,根据不同沸点而从液态空气中逐步分离生产出氧气、氮气及氩气等惰性气体[2]。整套空分装置设备包括空气过滤系统、空气压缩系统、空气预冷系统、分子筛纯化系统、分馏塔系统、全精馏制氩系统、液体贮存系统、仪控系统、电控系统等。装置的生产能力为55 000m3/h氧及93 000m3/h氮,主要产品有高压低压氧气、高压低压氮气、液氧、液氮和液氩等。

二期空分空压机组由EIZ140-4等温压缩机(见图1)和EG56-5多轴压缩机组成,原动机采用汽轮机,双出轴,汽轮机一端与EIZ140压缩机联接,另一端与EG56压缩机联接机组成。其中,EIZ140-4等温压缩机为水平剖分结构,带内置冷却器,所有流道经优化设计,具有流量调节范围宽、等温效率高的特点。

图1 空压机现场

1. 空压机主要技术数据

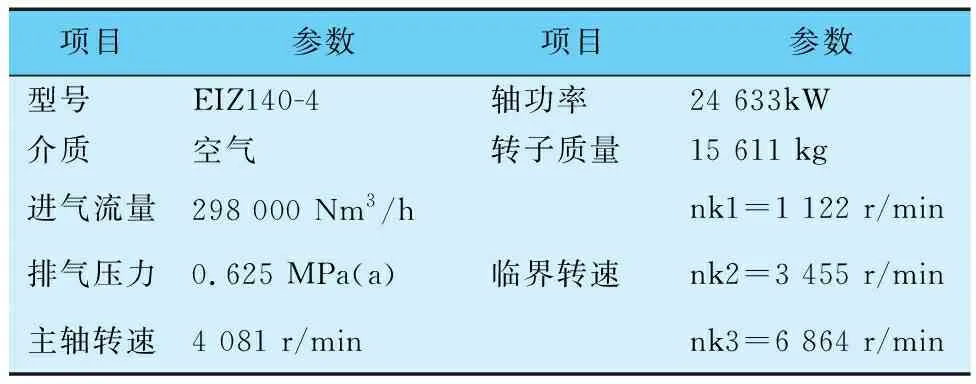

空压机主要技术数据见表1。

表1 空压机主要技术数据

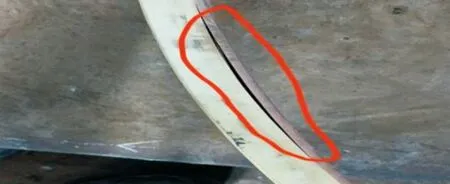

2 试车概况

二期空压机在2021年6月停车大修,在大修结束时,按开车程序进行暖机一段冲转运行,在升速至二段暖机3 100 r/min时,由于VI01876振值满量程179μm触发联锁跳车,VI01877达到113μm,且振动还在持续上升,人工进行紧急停机。因本次更换了口环密封、级间密封和平衡盘密封,这些密封为负间隙,需要在运行中进行刻密封槽过程。初步怀疑为刻槽过程导致的振动升高,咨询多位技术人员后得知,该种密封问题在其他企业也发生过。故又进行第二次冲转,通过更改二段暖机转速为2 900 r/min、加大暖机时间等措施,进行了再冲转,但均由于机组振动高而停机。随后对机组进行停车并拆开检查,打开大盖检查各级密封情况,发现各级密封刻槽深度和宽度均没有达到要求,同时发现平衡鼓处上部的巴氏合金密封体有明显的磨损现象(见图2),将转子送往制造厂家进行维修和高速动平衡,返厂重新调整回装数据,最后一次冲转成功。

图2 巴氏合金密封体

3 轴振动高的原因分析及措施

3.1 转子不平衡引起振动大

轴系振动与整个轴系支承的动刚度、支承数量和转子刚度变化有一定的关系。因此,在进行振动处理以前,应该首先判断机组的故障是否是由转子的不平衡引起的,判断的方法为[3]:① 转子的振动主要由1倍频率成分构成;② 在机组稳定一段时间后,1倍频振动的相位滞后角基本稳定在20°的变化范围内,并且幅值基本稳定;③ 1倍频振动的轴心轨迹是一个正进动,即进动方向为转子的旋转方向;④ 不平衡响应的共振频率没有大的变化;⑤ Runout相对工作转速的1倍频幅值小于正常工作转速下的40%,一般对于工作转速小于5 000r/min的机组,其 Runout的峰值不大于28μm。 只有满足以上条件后,才能够认定机组的振动故障是由转子不平衡造成的。

在运行期间进行了精密点检,振动采集频谱仪过二级临界时振动大轴心轨迹和频谱图显示为椭圆和1倍频为主,结合大修内容与对空压机的检查检修情况,分析引起转子不平衡的原因有:① 转子密封片与密封体未形成较好的负间隙,造成转子运行时磨蹭严重,引起跳车;② 由于转子与定子同心度偏差较大,造成密封片与软密封体、平衡盘密封与合金密封体的剐蹭,损伤转子密封,影响转子平衡;③ 大修期间,在现场对转子进行清理清洗,转子清洗不彻底及未形成较好的负间隙,使原有的平衡发生变化。

3.2 密封体安装不规范

由于安装人员对密封体的安装要求不了解,也没有安装密封体的经验,在安装密封体时,没有对密封体进行相应的打磨调整,没有做到让密封体相对轻松地进入密封槽内,有些是进行强力组装的,造成密封体径向不灵活,弹簧也无法发挥作用,形成抱死状态,与密封片接触不好。对机组进行拆卸时,发现二级级间下部两块软密封之间存在一个弹簧夹持其中,活动受限凸起。密封体下部两块和上部一块存在严重磨蹭现象,转子轴套直接与密封进行了接触,导致上部一块耐高温密封体与基体脱开(见图4),下部软密封母体裂开一块,密封体发黑且软密封有两块减薄严重(见图5)。另外精密点检频谱波形存在削波现象,也证实了转子存在的干摩擦接触现象,这些检查发现的问题也是引起轴振动较大的原因。

图4 密封体与基体脱开

图5 密封体磨损

3.3 轴瓦安装装配时的细节控制不好

轴瓦安装时,一般要求轴瓦和轴之间是线接触,但本压缩机轴瓦拆开后发现是点接触,接触不稳会导致轴的振动。其次,在安装或运行时,一旦有很小的铁屑进入轴瓦下部,也易造成轴瓦运行的不稳。另外,在调整轴瓦瓦背紧力的过盈量时,如采取靠近下限调整,就会导致使用的调整垫片数量相对多,易引起装配过盈量的不准确。这些都是轴瓦装配时细节控制因素,一旦控制不好,就会引起轴较大的振动。

3.4 软密封刻槽方法不当

根据厂家技术人员的要求转子回装后,应采用手动刻槽,不能自动刻,要先对下缸的密封体进行手动盘车刻槽,直到盘车轻松为止。上缸回装后,不要上紧螺栓,先进行手动盘车刻槽,直到盘车轻松为止。下一步,上紧中分面螺栓,再进行手动盘车刻槽,直到盘车轻松为止。而在之前的大修回装及刻槽过程中,没有明显的手动盘车到盘车轻松这类循序渐进的操作;另外,刻槽的过程中,密封牙切口未及时处理和对中调整不到位,且对倾倒的梳齿进行扶正修复,造成部分密封没有刻出来密封槽。结合开车过程与检查检修情况,以上原因对轴振动大的影响应该是相互影响、相互叠加的。

4 采取措施

4.1 转子的维修

在转子返制造厂时,首先对轴承轴径处一道划痕及凹坑部位进行抛光去除高点,其次对转子密封有损坏的32条梳齿进行了更换,并对密封条重新机加工,同时在1/4处进行重新开0.2~0.25 mm的尖角(见图4),更利于刻槽;最后,维修后的转子重新做高速动平衡,并对二阶进行重点调整后,开车过临界正常。

4.2 回装数据优化调整

在空压机回装过程复查所有轴承间隙,与原检修数据相比,径向间隙均为0.42 mm。但轴瓦拆卸后发现,下瓦下侧均存在金属粉末,且使用的调整垫片数量相对较多,可能导致的实际过盈量值不准,由此判断检修过程中的瓦背紧力测量值可能不准确,不能作为参考。清理金属粉末后重新安装轴承,将瓦背紧力进行了调整,调整为偏差控制在-0.10 mm之内。而在复查轴承对中时,发现上下偏差为0.30 mm,水平偏差为-0.20 mm,因水平偏差不在标准内,造成摩擦,这也是引起振动偏大的原因之一,本次进行了及时调整,调整后检测其偏差为约0.10 mm。

对所有的软密封进行了重新安装,要求所有密封能够自由活动,并严格按安装要求,进行了软密封刻齿工作。对二级叶轮口环磨蹭的软密封进行打磨工作。其他按照规程进行了回装,之后进行开车,暖机及升速过程中振值正常,VI01876最高涨至22μm,其余振值及各种参数一切正常,平稳开车,自开车以来空压机组运行正常。

5 结语

通过对空压机振动大的原因进行分析,并采取了处理防范措施。大修期间注重细节控制,同时加强设备的状态监测,提高设备诊断准确度,为科学管理提供了坚实的基础[4],也为今后空压机组长周期运行提供了保证。