一起电缆接线柄断裂故障分析与改进

李 炜

(国营芜湖机械厂,芜湖 241007)

1 故障概况

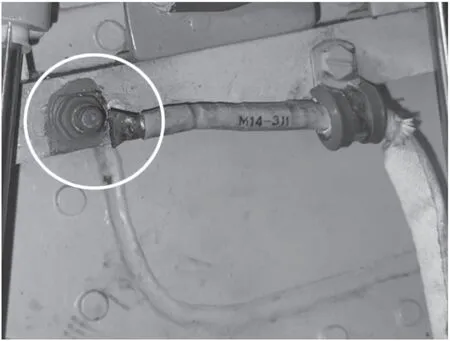

某型飞机进行地面通电检查时发现部分产品未供电,无法正常工作,影响飞行安全[1]。经检查,位于飞机发动机舱固定安装在机体端的一处电缆负线接线柄断裂,导致部分产品的供电线路断开。接线柄断裂位置位于端子舌片与压线筒连接R角处,具体见图1。

图1 接线柄断裂情况图

2 故障树分析

故障树分析图如图2所示。由图2可知,分析接线柄断裂故障的可能原因包括3个方面。第一,该架飞机长期在沿海环境中飞行,接线柄位于发动机舱内,飞行时受高温、油气及振动等叠加因素影响,导致接线柄表面可能存在腐蚀疲劳等现象。第二,接线柄有应力安装,线束固定时未进行预敷设,接线柄及其线束的第一个卡箍未同步逐渐拧紧固定,导致接线柄和第一个卡箍之间线束应力无法释放而作用在接线柄上。第三,接线柄的打印标识属于薄弱区域,受外力作用最先产生微小裂纹,在反复荷载作用下最终脆性断裂。

图2 故障树分析图

3 失效分析

3.1 外观观察

断裂接线柄如图3所示。图3(a)对应安装位置,接线柄断裂后,断开的两部分发生了错位。断裂位置位于变截面处(铜管压扁处),表面覆盖红漆,断裂经过一处刻字“0”,如图3(b)所示。

图3 断裂接线柄外观形貌

3.2 体视检查

使用体视显微镜对断裂接线柄进行观察[2],如图4所示。其中:图4(a)为断裂处形貌;图4(b)为接线柄右端断面形貌,磨损严重;图4(c)为固定端形貌,断裂位置经过刻字及压痕处;图4(d)为左侧断开部分断面形貌,大部分区域被磨损,局部可见断面原始形貌,断面上端存在黑色胶状物质,断面相对平整。

图4 宏观观察

3.3 微观检查

使用场发射扫描电子显微镜对断裂接线柄进行观察[3],如图5所示。其中:图5(a)为左侧形貌,局部中间区域可见解理脆性特征;图5(b)中左侧断面棱线收敛于下端,该位置为刻字“0”位置,源区形貌为解理断裂(即宏观脆性断裂),局部可见沿晶特征;图5(c)为中间区域形貌,主要是磨损形貌;图5(d)为右侧断面形貌,可见棱线主要收敛于下端,断面形貌为解理加沿晶的混合特征,可见疲劳条带形貌(疲劳条带是疲劳断口最典型的微观特征);图5(e)为右侧下端形貌,右侧晶面上可见疲劳特征和腐蚀痕迹。

图5 断面微观形貌

可见,断面整体磨损严重,局部断面呈现解理加沿晶的脆性断裂特征,源区位于断面下端经过刻字处,断面存在细密疲劳条带特征,晶粒表面存在疲劳特征及腐蚀痕迹。

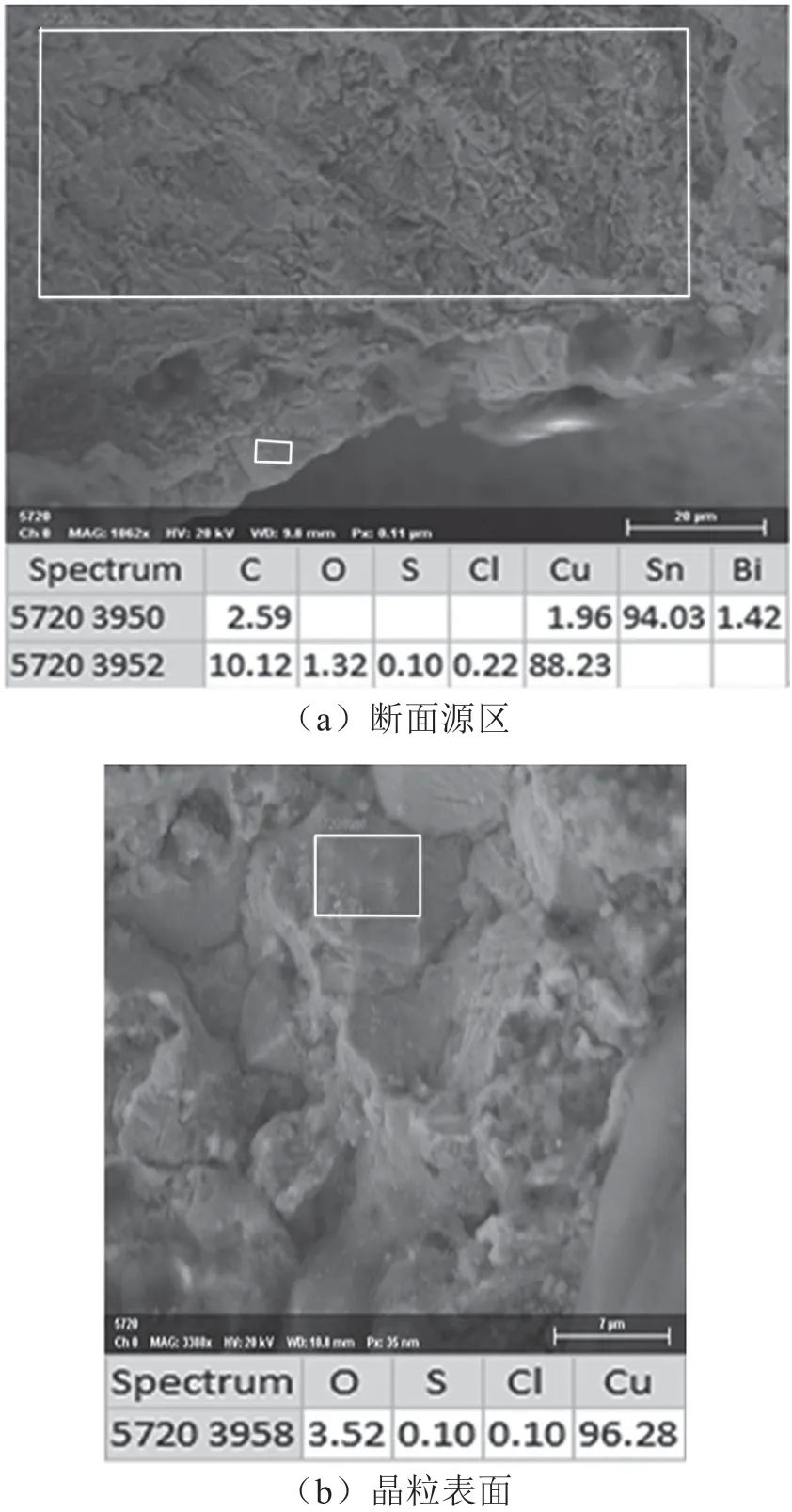

3.4 能谱分析

对失效接线柄断面进行能谱成分分析[4],结果如图6所示。其中:图6(a)为断面源区成分,可知接线柄材料应为纯铜,断面存在少量的S、Cl元素,表层镀Sn;图6(b)为晶粒表面成分,存在少量S、Cl元素。可见,断面及晶粒表面均存在腐蚀性S、Cl元素。

图6 能谱分析结果

3.5 金相检查

将断裂接线柄沿平行于断面方向制备金相试样[5],结果如图7所示。其中:图7(a)和图7(b)为腐蚀后的金相组织形貌,材料应为退火状态,组织为退火孪晶形貌,局部区域晶粒相对较大,放大观察见图7(c)和图7(d),局部边缘区域存在小裂纹及表层不连续特征。

图7 金相检查

3.6 分析结论

通过失效分析可知接线柄的断裂原因主要包括3个方面。第一,接线柄断面和晶粒表面均存在腐蚀性S、Cl元素,而腐蚀会优先形成蚀坑,致使接线柄强度下降。第二,接线柄断裂位置位于端子舌片与压线筒连接R角处,且断裂两部分发生错位,断面相对平整,说明接线柄安装受力。第三,断裂位置经过刻字“0”,接线柄界面由于刻字变薄,在腐蚀环境与交变载荷共同作用下,为快速萌生裂纹提供了条件,导致接线柄最终脆性断裂。因为接线柄表面存在腐蚀痕迹且晶粒表面疲劳特征明显,综合分析可知接线柄断裂性质为腐蚀疲劳断裂。

4 改进措施

4.1 细化接线柄检查、修理方法

首先,用5倍放大镜检查接线柄表面是否有腐蚀、变形、开裂等情况,尤其注意刻字部位是否光滑、无腐蚀、无变形,发现腐蚀、变形或裂纹更换接线柄。其次,接线柄安装时,要将接线柄机上连接处打磨出金属光泽,打磨面积不超过接线柄面积的两倍。再次,接线柄下涂防锈膏,在接线柄紧固后,用棉纱擦去多余的防锈膏。最后,接线柄的连接应在打磨清理后6 h以内安装完毕(超过时间则需重新打磨),且在机上连接处外缘打磨出的裸露处涂上清漆。

4.2 细化负线安装方法

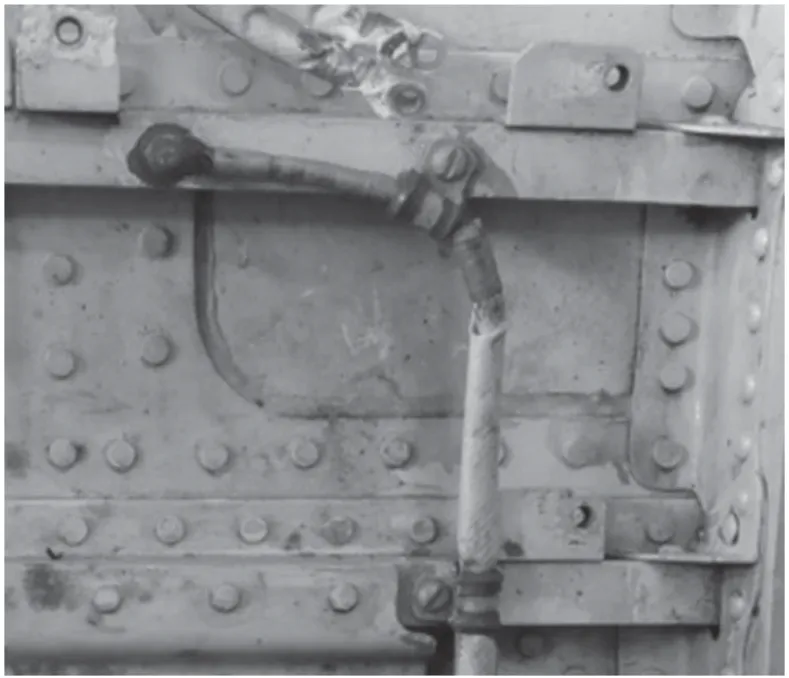

首先,在装配导线、固定接线柄前预敷设线束,长度不够时更换导线。其次,沿接线柄指向方向,将导线依次放入卡箍,保持卡箍呈松弛状态。再次,将接线柄挂在托板螺栓上,同时梳理线束,调整第一个卡箍的角度与线束垂直安装,保证接线柄不受应力。最后,将接线柄的自锁螺母和第一个卡箍的固定螺钉同步逐渐拧紧,再依次将其余卡箍拧紧固定,安装状态见图8。

图8 安装状态

5 结语

综上所述,接线柄断裂性质为腐蚀疲劳断裂,加之受安装应力影响,为快速萌生裂纹提供了条件,导致接线柄最终脆性断裂。落实改进措施后,该型飞机未发生同类故障,证明改进措施基本有效,进一步消除了装备故障隐患,保证了飞机的飞行安全。

———在龟甲、兽骨上刻字的朝代