加强管线焊接质量控制的探讨

李呈志

(泰安技师学院,泰安 271000)

石油、天然气等资源大多以管道形式进行运输。管道建设涉及多方面工艺,如管线焊接工艺,工序较为复杂。石油、天然气等能源具有易燃烧特性,且会产生有毒气体。若出现管道施工疏漏引发资源泄漏问题,将造成严重影响。因此,应当加强管线焊接质量管理,确保资源的稳定输送。

1 管线焊接工艺

1.1 底层焊接

底层焊接时,应当注意氩弧焊的焊接方向应由下而上,焊接起始与末端都需要使用角磨机打磨,从而得到能够进行接口操作的斜口。底层焊接时应确保整体焊透,这里的焊透并非指焊穿。正式焊接前要进行尝试性焊接,主要是选择合适的试板,检查氩气,确定氩气中不存在降低焊接作业效果的影响物质。焊接时应当使用板子围住周围,避免受风等的影响而降低焊接质量。焊条的接头部位应当借助角磨机打磨,使焊面平整,防止存在塌陷或内陷瑕疵。焊接完成后,检验人员要全面检查焊接效果,避免在打底焊接和次层焊接中存在裂纹等焊接质量问题[1]。

1.2 中层焊接

底层焊接完成后,要清除焊接残留等杂质,并检查焊接外观是否合理。若存在异常,需使用角磨机进行打磨,之后再开展焊接作业,确保其与母材接触部位的整洁。在中层焊接中,焊接的接头位置应当与底层焊接接头保持1 cm以上的错位。中层焊接选择的焊条以Φ3.2 mm为标准。焊接厚度为9 mm时,应有3层焊接,中层焊缝厚度要在4 mm左右,偏差在1 mm内,直线均调,且不可在焊接层表面引弧[2]。

1.3 盖面

盖面焊条直径从焊缝厚度出发,综合挑选适用的焊条。焊条起弧、收弧部位都要与中层焊缝保持距离,在确保焊缝完整性的同时,与管道做到圆滑流畅过渡。盖面焊接宽度要比坡口两侧略长,大约在2 mm即可,且焊缝表面不能存在裂缝或气纹等。焊接完成后清理残存的熔渣,之后使用钢丝球等工具清洗焊接表面,去除脏污,保持盖面焊接的清洁[3]。

1.4 焊缝处理

焊接焊缝时,需要有人负责记录焊缝材料、管道规格、焊接时应用的电流与电压、焊接人员姓名以及检查组队间隙等信息,同时查看是否为持证上岗,并在焊接完成后检查外观,确保外观无问题后记录到焊接记录表,见表1。

表1 焊接记录表

1.5 常见的管线焊接工艺

1.5.1 半自动焊接

半自动焊接抗风性较强,可在8 m·s-1风速下完成焊接作业,且不影响焊接质量。半自动焊接工艺操作较为简单,质量可靠,但存在无法进行根焊作业的弊端。

1.5.2 全自动焊接

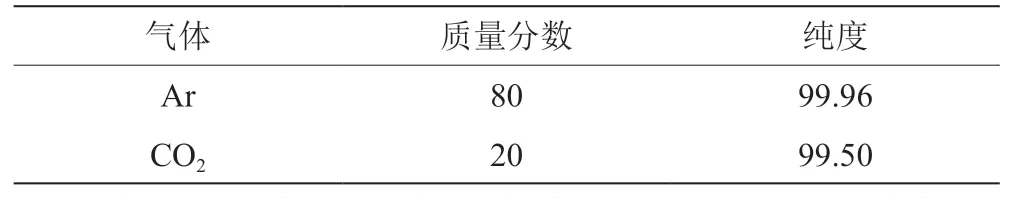

全自动焊接是目前管线焊接最先进的技术,应用范围较广。此工艺主要依靠自动焊机和实心焊丝,焊接时使用二氧化碳作为气体保障。例如,中俄天然气管道的气体质量分数与配比见表2[4]。

表2 气体含量配比 单位:%

全自动焊接工艺有两个特点:一是可进行大机组流水线作业,最大化管线焊接质量;二是焊接整体难度小,从焊接质量来讲,比半自动焊接高。全自动焊接的缺陷在于对管道坡口有一定要求,且焊接作业需要相应的辅助设施,便利性不足,需多名人员协同合作才可实现[5]。

2 管线焊接质量的主要影响因素

一般情况下,管线焊接对焊接质量有一定要求。任何瑕疵都可能引发严重事故,造成经济损失,容易产生人员伤亡的风险,影响社会的稳定发展。

2.1 地形条件

管线走向经过周密的规划设计,一般情况下无法更改。规划路线经过平原、山地等各类地形时,在不同的地形中对焊接工艺有不同的要求。因此,在焊接管线时,要根据工程的焊接地形进行相应的调整。此外,需要考虑地形的气候、温湿度等因素,综合选择适用的焊接工艺。

2.2 焊接工艺及人员素质

管线焊接使用的工艺、设备以及焊接员的技术水平,都直接影响焊接结果。若焊接工艺的选择不符合实际条件,焊接员的技术水平不满足焊接需求,会使焊接质量不达标,同时会给焊接作业埋下或大或小的安全隐患。

3 加强焊接质量控制的有效措施

3.1 综合选择适用的焊接工艺

管线焊接工艺控制主要涉及焊接前、焊接中和焊接后3个阶段。在不同阶段做好焊接工艺的合理选择和控制,是提升焊接质量的必要手段。首先,在焊接作业前,根据施工地形、施工环境(温湿度、气候)等选择适用的焊接工艺。比如,焊条向下焊工艺可在恶劣环境中应用。这种工艺焊接操作较为简单,对焊接辅助要求较少,但防风性较差,是其在部分环境中无法应用的主要原因。因此,在焊接作业前,施工方要综合选择适用的焊接工艺,尽可能避免焊接工艺缺陷造成焊接隐患,确保焊接质量[6]。其次,在焊接作业过程中要做好焊接应力控制。工艺上要注重焊接顺序和焊接方法的合理选择,尽可能降低焊接应力,避免焊接应力过大出现焊接变形、断裂等情况。最后,在管线焊接后需要做好变形矫正处理。焊接矫正主要有机械式矫正、火焰加热式矫正等方法。其中:机械矫正通过外力作用恢复焊接变形位置,是一种使用广泛的方法;火焰加热式矫正主要是以火焰加热的形式尽可能减少温差造成的变形。例如:面对长且规则类的管线对接焊缝导致的薄板壳变形情况,选择机械式矫正方法,以钢轮对焊缝与两侧区域辗压;若是较长焊件在局部加热导致的压缩类塑性变形情况,合适选择火焰加热式矫正方法。

3.2 焊接材料检测

焊接材料一般指管道材料和焊接材料两种。管线焊接前应当检查材料,确保焊接材料满足需求。施工单位应安排专人负责材料的购置和材料的检查工作,确保材料数量、质量等各项数据指标符合工程施工标准。此外,按照材料保存对环境的要求存储材料。

3.3 构建作业制度

若要确保管线焊接质量,作业制度是必不可少的一部分内容。构建有效的作业制度,规范焊接作业流程和规范,为焊接人员工作的开展提供依据和指导,明确并层层落实焊接施工责任,以提高相关部门及人员对焊接作业的重视、关注。此外,可以编制科学合理的焊接辅导书,全面指导管线焊接过程。

3.4 焊工资质审核

焊接工作开展需要相关人员具有专业性,确保焊接质量满足要求,因此要求焊接作业的人员需要提供专业资格证明,进行资格审核,只有符合管线焊接要求的人员才可参与焊接作业,从而避免因焊接作业人员焊接水平问题出现人为事故[7]。

3.5 加强监理管理

监理在管线焊接中发挥着至关重要的作用,约束着质量管理和人员行为,因此需持续强化现场监管力度。第一,监管焊接作业人员行为是否规范,作业前后是否符合作业规定。比如,焊接中是否关闭焊条筒,焊接后焊口是否存在未清除干净的残渣等。若发现疏漏应记录,而后与该员工沟通,避免后续类似问题的出现。第二,监管焊接工艺是否正确,查看焊接电流及电压数据是否符合要求,应当预热使用的材料是否按照要求进行预热,现场的测温设备是否齐全。第三,作业环境较为恶劣如雨雪天时,在没有保障措施的情况下禁止开展焊接作业。若必须进行作业,施工方需做好相应的防护措施。比如,雨天设置防雨棚,大风天应设置防风棚,保障管线焊接作业的安全与质量。第四,监管焊接完成后是否留有焊工个人编号。第五,检查施工单位的焊工焊接质量台账,对焊接合格率较低的人员进行针对性培训,提高其焊接水平,对部分无法胜任焊接工作的人员应进行岗位调动[8]。

3.6 注重测量工作

在管线焊接过程中,测量工作至关重要,直接影响管线焊接的质量。焊接操作涉及诸多测量仪器设备的使用,如乙炔表、氧气表、卷尺以及焊缝的检验尺等。为了确保测量精度,需要做好这些仪器设备的计量检定,保证其有效期满足要求。对于特殊仪器设备,还要安排专人保管和维护,保证它们具有良好的性能。相关仪器设备保管期间,要做好定期抽查和检验,采用外观观察和实验检测等方法确保测量工具具有良好的合格性。开展测量工作时,要按照管线焊接工作的要求开展精确测量,保证测量数据的准确性,严格落实每项测量环节,不遗漏任何工序和控制点,并对所得数据进行深入分析,及时发现并整改存在的质量缺陷。

3.7 做好施工过程控制和后续检查

管线焊接是施工的关键环节。焊接操作直接关系管线焊接的效果。施工操作中,一定要避免发生焊接变形。可以选择反变形法和刚性固定法等处理方式,提高管线焊接质量,同时合理选用装焊顺序,结合实际情况适当调整焊接顺序来达到良好的焊接施工效果。焊接期间,要结合焊接结构实际情况优先选择小直径焊条和小电流焊接,有效控制焊接电弧产生的热量,避免过热而导致管线发生变形。完成管线焊接处理后,要及时清理管线表面附着的焊渣和飞溅物,并全面检查焊缝的外观,做好记录。在焊缝外观检查中,要严格落实检查要求标准,如焊缝宽度要求坡口的上口宽在+2~4 mm,焊缝高度在0~1.6 mm,局部位置要低于3 mm,焊缝的错边量控制在1.6 mm。另外,要落实焊缝检验和保护工作。例如,为了避免焊缝发生生锈现象,可以以喷砂除锈结合热收缩套的方法对焊缝进行防腐施工,确保焊接施工质量满足要求。

4 结语

管线焊接质量很大程度上决定着管道输送资源的稳定性和管道系统的使用寿命,应当综合选择适用的焊接工艺,加强监理管理,做好施工过程控制和后续检查,切实做好对管线焊接质量的控制,保障管道系统的质量。